In sintesi, lo sputtering DC (Corrente Continua) è una tecnica economica utilizzata per depositare film sottili di materiali elettricamente conduttivi, come i metalli. Al contrario, lo sputtering RF (Radio Frequenza) è un metodo più versatile capace di depositare materiali non conduttivi, o isolanti, come le ceramiche, utilizzando una corrente alternata per superare le limitazioni tecniche inerenti al processo DC.

La scelta fondamentale tra sputtering DC e RF si riduce alle proprietà elettriche del materiale target. Lo sputtering DC funziona solo per i conduttori, mentre lo sputtering RF funziona sia per i conduttori che per gli isolanti, risolvendo il problema critico dell'accumulo di carica elettrica sulla superficie del target.

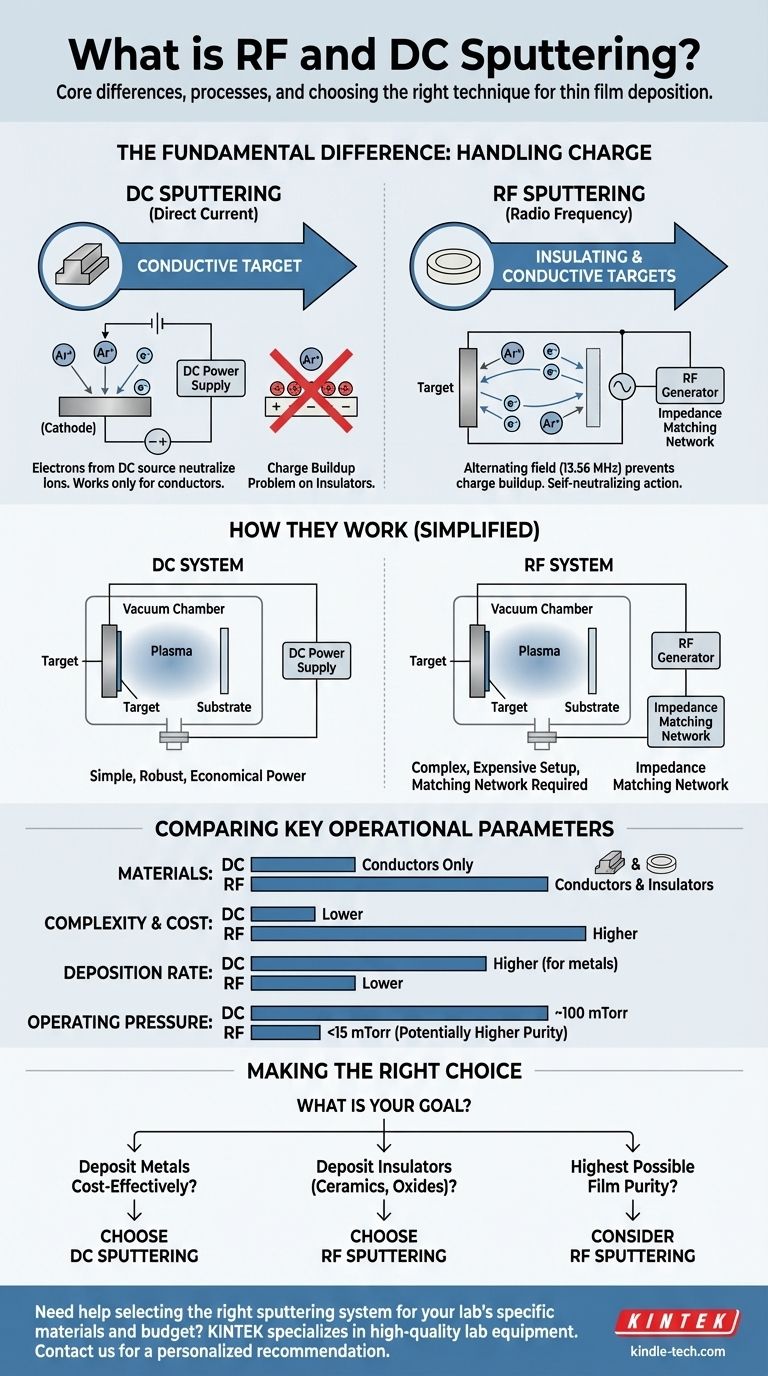

La Differenza Fondamentale: Gestione della Carica Elettrica

La distinzione principale tra queste due tecniche di deposizione fisica da vapore (PVD) risiede nel modo in cui energizzano il materiale target da depositare. Questo è dettato dalla capacità del target di condurre elettricità.

Come Funziona lo Sputtering DC

In un sistema di sputtering DC, un'alta tensione DC viene applicata a una camera a vuoto. Il materiale target, che è la sorgente del film, agisce come catodo (elettrodo negativo).

Un gas, tipicamente Argon, viene introdotto e ionizzato, creando un plasma di ioni positivi ed elettroni. Questi ioni positivi vengono accelerati verso il target caricato negativamente, colpendolo con sufficiente forza da dislocare, o "sputterare", gli atomi.

Questo processo funziona in modo efficiente finché il target è elettricamente conduttivo. Il flusso costante di elettroni dall'alimentatore DC neutralizza gli ioni positivi che arrivano al target, permettendo al processo di continuare.

Il Problema dell'Accumulo di Carica

Se si tenta di utilizzare un target non conduttivo (isolante) con una sorgente DC, si verifica un problema chiamato "accumulo di carica".

Gli ioni positivi colpiscono comunque il target, ma poiché il materiale è un isolante, la carica positiva non può essere neutralizzata. La superficie del target diventa rapidamente caricata positivamente, respingendo gli ioni necessari per continuare il processo di sputtering e bloccando di fatto la deposizione.

La Soluzione dello Sputtering RF

Lo sputtering RF risolve il problema dell'accumulo di carica sostituendo la sorgente di alimentazione DC con una sorgente di alimentazione AC ad alta frequenza, tipicamente fissata a 13.56 MHz. Questa rientra nella gamma delle radiofrequenze, da cui il nome.

L'alternanza rapida del campo elettrico significa che il target viene alternativamente bombardato da ioni positivi ed elettroni durante ogni ciclo. La fase di bombardamento elettronico neutralizza efficacemente la carica positiva che si accumula durante la fase di bombardamento ionico.

Questa azione "auto-neutralizzante" previene l'accumulo di carica, consentendo lo sputtering continuo e stabile di materiali isolanti. È necessaria una speciale rete di adattamento di impedenza per trasferire efficientemente la potenza RF al plasma, rendendo il sistema più complesso di una configurazione DC.

Confronto dei Parametri Operativi Chiave

Oltre al tipo di materiale, lo sputtering RF e DC differiscono in diversi importanti aspetti operativi che influenzano la qualità del film, il costo e l'efficienza.

Sorgente di Alimentazione e Complessità

Un sistema di sputtering DC utilizza un alimentatore DC ad alta tensione semplice, robusto ed economico.

Un sistema di sputtering RF richiede una configurazione più complessa e costosa, inclusi un generatore RF e una rete di adattamento di impedenza per gestire il trasferimento di potenza al plasma.

Pressione del Sistema

Lo sputtering DC opera tipicamente a pressioni più elevate (ad esempio, circa 100 mTorr) per mantenere un plasma stabile.

Lo sputtering RF può sostenere un plasma a pressioni molto più basse (ad esempio, sotto i 15 mTorr). Questo è vantaggioso perché meno atomi di gas nella camera significano che gli atomi sputterati hanno meno probabilità di collidere sulla loro strada verso il substrato, risultando in un percorso di deposizione più diretto e potenzialmente film di maggiore purezza.

Tasso di Deposizione

Per i metalli, lo sputtering DC offre generalmente un tasso di deposizione più elevato ed è più efficiente.

Lo sputtering RF ha tipicamente una resa di sputtering inferiore e un tasso di deposizione più basso rispetto allo sputtering DC per lo stesso materiale, in parte a causa dell'energia consumata nei cicli alternati di bombardamento di elettroni e ioni.

Comprendere i Compromessi

La scelta di una tecnica di sputtering implica un bilanciamento tra capacità, complessità e costo. Nessun metodo è universalmente superiore; sono strumenti progettati per compiti diversi.

La Limitazione dello Sputtering DC: Materiali

Il più grande svantaggio dello sputtering DC è la sua incapacità di depositare materiali dielettrici (isolanti). Questo lo rende inadatto per applicazioni che coinvolgono molte ceramiche, ossidi e polimeri comuni.

Gli Svantaggi dello Sputtering RF: Costo e Velocità

Il principale compromesso per la versatilità dello sputtering RF è l'aumento di costo e complessità. L'alimentatore RF e la rete di adattamento sono significativamente più costosi delle loro controparti DC.

Inoltre, i tassi di deposizione generalmente più bassi possono aumentare il tempo di processo, influenzando la produttività, specialmente in ambienti di produzione su larga scala.

Fare la Scelta Giusta per la Tua Applicazione

La tua decisione dovrebbe essere guidata direttamente dal materiale che devi depositare e dai requisiti di budget e prestazioni del tuo progetto.

- Se il tuo obiettivo principale è depositare metalli o altri materiali conduttivi in modo economico: Lo sputtering DC è la scelta chiara e standard per la sua semplicità, l'alto tasso di deposizione e l'efficienza economica.

- Se il tuo obiettivo principale è depositare materiali isolanti come ceramiche o ossidi: Lo sputtering RF è la soluzione necessaria ed efficace, poiché lo sputtering DC non è un'opzione praticabile.

- Se il tuo obiettivo principale è ottenere la massima purezza e densità del film possibile: Lo sputtering RF può offrire un vantaggio anche per alcuni metalli, poiché può operare a pressioni più basse, riducendo l'incorporazione di gas nel film.

In definitiva, comprendere la natura elettrica del tuo materiale target è la chiave per selezionare la tecnologia di sputtering corretta per il tuo obiettivo.

Tabella Riepilogativa:

| Caratteristica | Sputtering DC | Sputtering RF |

|---|---|---|

| Ideale per | Materiali conduttivi (metalli) | Materiali isolanti e conduttivi (ceramiche, ossidi) |

| Complessità e Costo | Inferiore | Superiore (richiede generatore RF e rete di adattamento) |

| Tasso di Deposizione | Superiore | Inferiore |

| Pressione Operativa | Superiore (~100 mTorr) | Inferiore (<15 mTorr) |

| Vantaggio Chiave | Economico per i metalli | Può depositare materiali isolanti |

Hai bisogno di aiuto per selezionare il sistema di sputtering giusto per i materiali specifici e il budget del tuo laboratorio?

Presso KINTEK, siamo specializzati nella fornitura di attrezzature da laboratorio di alta qualità, inclusi sistemi di sputtering su misura per materiali sia conduttivi che isolanti. I nostri esperti possono aiutarti a scegliere la soluzione perfetta per ottenere film sottili precisi e ad alta purezza per le tue esigenze di ricerca o produzione.

Contattaci oggi per discutere la tua applicazione e ottenere una raccomandazione personalizzata!

Guida Visiva

Prodotti correlati

- Macchina per forni a tubo per deposizione chimica da vapore potenziata al plasma rotante inclinato PECVD

- Macchina per Forno a Tubo per Deposizione Chimica da Vapore Potenziata da Plasma Rotante Inclinato PECVD

- Apparecchiatura per macchine HFCVD per rivestimento di nano-diamante per matrici di trafilatura

- 915MHz MPCVD Diamond Machine Sistema di deposizione chimica da vapore al plasma a microonde Reattore

- Macchina per forni a pressa sottovuoto per laminazione e riscaldamento

Domande frequenti

- Perché una rete di adattamento è indispensabile nella RF-PECVD per film di silossano? Garantire plasma stabile e deposizione uniforme

- Quali sono i diversi tipi di film sottili? Una guida a funzione, materiale e metodi di deposizione

- Quali sono le capacità di processo dei sistemi ICPCVD? Ottenere deposizione di film a basso danneggiamento a temperature ultra-basse

- Qual è la differenza tra CVD al plasma e CVD termica? Scegli il metodo giusto per il tuo substrato

- Come vengono depositati i film sottili? Una guida ai metodi PVD vs. CVD per la vostra applicazione