Nella fusione e nel trattamento termico dei metalli, la tempra è il processo di raffreddamento rapido di un pezzo metallico riscaldato. Non si tratta semplicemente di rendere il metallo freddo; è un processo controllato progettato per "intrappolare" intenzionalmente una specifica struttura cristallina all'interno del materiale. Questa struttura bloccata è ciò che determina le proprietà meccaniche finali del pezzo, in particolare la sua durezza e resistenza.

Lo scopo principale della tempra è raffreddare un metallo così rapidamente che la sua struttura atomica interna non abbia il tempo di tornare al suo stato morbido, stabile e a bassa temperatura. Questo intervento controllato congela una struttura ad alta temperatura e alta resistenza, alterando fondamentalmente le prestazioni del materiale.

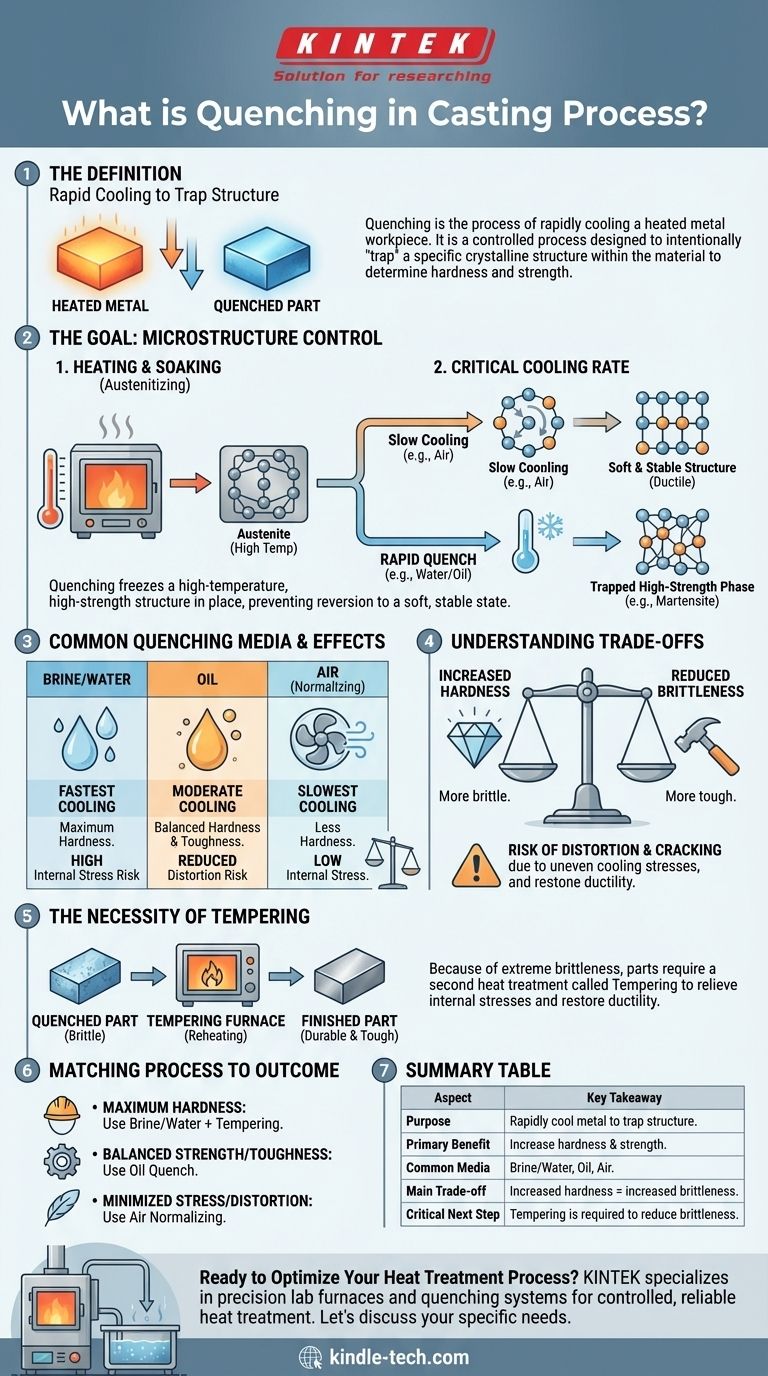

L'Obiettivo: Controllare la Microstruttura

La tempra è un passaggio critico in un ciclo di trattamento termico più ampio. Il suo successo dipende interamente da ciò che accade prima e da come viene eseguito il raffreddamento stesso.

Riscaldamento e Mantenimento: Preparare il Terreno

Prima che possa avvenire qualsiasi raffreddamento, il metallo deve essere prima riscaldato a una temperatura specifica, spesso al di sotto del suo punto di fusione, e mantenuto lì. Questo è noto come austenitizzazione negli acciai.

Questa fase di riscaldamento e mantenimento consente alla struttura cristallina del metallo di trasformarsi in uno stato uniforme ad alta temperatura in cui elementi come il carbonio sono completamente disciolti. Ciò crea la condizione iniziale necessaria affinché la tempra sia efficace.

La Velocità di Raffreddamento Critica

La velocità con cui il metallo viene raffreddato è la variabile più importante nella tempra.

Quando un metallo si raffredda lentamente, i suoi atomi hanno tempo sufficiente per riorganizzarsi in strutture cristalline morbide, ordinate e stabili. Ciò si traduce in un materiale duttile ma più debole.

Intrappolare una Fase ad Alta Resistenza

La tempra introduce uno shock termico, raffreddando il pezzo così rapidamente che gli atomi non possono completare il loro normale riarrangiamento.

Invece, vengono intrappolati in una configurazione altamente sollecitata e distorta, come la martensite nell'acciaio. Questa nuova struttura è estremamente dura e resistente ma anche molto fragile.

Mezzi di Tempra Comuni e Loro Effetti

La scelta del mezzo di tempra controlla direttamente la velocità di raffreddamento e, quindi, le proprietà finali del pezzo.

Salsamoia e Acqua

La salsamoia (acqua salata) e l'acqua semplice offrono le velocità di raffreddamento più rapide. Sono utilizzate quando la massima durezza è l'obiettivo primario. Tuttavia, questa velocità estrema crea immense sollecitazioni interne.

Olio

L'olio raffredda il materiale più lentamente dell'acqua. Questo più lento prelievo di calore riduce il rischio di distorsione e fessurazione, pur raggiungendo una durezza significativa, offrendo un equilibrio tra resistenza e tenacità.

Aria

Forzare l'aria sul pezzo è una forma di tempra molto più lenta, spesso indicata come normalizzazione. Si traduce in una minore durezza rispetto alla tempra liquida ma genera anche molte meno sollecitazioni interne.

Comprendere i Compromessi

La tempra è un processo potente, ma è definito da una serie critica di compromessi. Ignorarli porta a pezzi difettosi.

Durezza vs. Fragilità

Il compromesso centrale è che all'aumentare della durezza, aumenta anche la fragilità. Un pezzo di acciaio completamente temprato e non rinvenuto può essere abbastanza duro da graffiare il vetro, ma potrebbe anche frantumarsi se lasciato cadere.

Il Rischio di Distorsione e Fessurazione

Il raffreddamento rapido e spesso irregolare durante una tempra crea enormi sollecitazioni interne all'interno del pezzo. Se queste sollecitazioni superano la resistenza del materiale, il pezzo si deformerà, cambierà dimensioni o svilupperà crepe.

La Necessità del Rinvenimento

A causa dell'estrema fragilità indotta dalla tempra, i pezzi non vengono quasi mai utilizzati allo stato appena temprato. È necessario un secondo processo di trattamento termico chiamato rinvenimento.

Il rinvenimento comporta il riscaldamento del pezzo temprato a una temperatura inferiore per alleviare le sollecitazioni interne e ripristinare una certa duttilità. Questo processo riduce leggermente la durezza ma aumenta drasticamente la tenacità del materiale, rendendolo durevole e utile.

Abbinare il Processo al Risultato Desiderato

La corretta strategia di tempra è dettata interamente dall'applicazione finale del componente.

- Se il tuo obiettivo principale è la massima durezza: Avrai bisogno di una tempra molto rapida utilizzando un mezzo come la salsamoia o l'acqua, ma dovrai prevedere un successivo rinvenimento per ridurre l'estrema fragilità.

- Se il tuo obiettivo principale è bilanciare resistenza e tenacità: Una tempra in olio è spesso la scelta ottimale, in quanto fornisce un indurimento significativo con un rischio di fessurazione molto inferiore rispetto all'acqua.

- Se il tuo obiettivo principale è minimizzare le sollecitazioni interne e la distorsione: È preferibile un processo di raffreddamento più lento come la normalizzazione in aria, sebbene non raggiungerà l'elevata durezza di una tempra liquida.

In definitiva, la tempra è il passaggio critico che trasforma un metallo da una semplice forma riscaldata in un componente con caratteristiche prestazionali ingegnerizzate con precisione.

Tabella riassuntiva:

| Aspetto | Punto chiave |

|---|---|

| Scopo | Raffreddare rapidamente il metallo per intrappolare una struttura cristallina ad alta resistenza (es. martensite). |

| Beneficio Primario | Aumenta significativamente la durezza e la resistenza del pezzo metallico. |

| Mezzi Comuni | Salsamoia/Acqua (più veloce), Olio (equilibrato), Aria (più lento). |

| Compromesso Principale | L'aumento della durezza comporta un aumento della fragilità e del rischio di fessurazione. |

| Passaggio Critico Successivo | Il rinvenimento è necessario dopo la tempra per ridurre la fragilità e migliorare la tenacità. |

Pronto a Ottimizzare il Tuo Processo di Trattamento Termico?

La tempra è un delicato equilibrio tra il raggiungimento della massima durezza e la gestione delle sollecitazioni del materiale. L'attrezzatura giusta è essenziale per risultati coerenti e di alta qualità.

In KINTEK, siamo specializzati in forni da laboratorio di precisione e sistemi di tempra progettati per un trattamento termico controllato e affidabile. Che tu stia lavorando con acciaio, leghe o altri metalli, le nostre soluzioni ti aiutano a ottenere le esatte proprietà meccaniche richieste dalla tua applicazione, minimizzando la distorsione e massimizzando le prestazioni.

Discutiamo le tue esigenze specifiche. Contatta i nostri esperti oggi per trovare la soluzione di tempra perfetta per il tuo laboratorio.

Guida Visiva

Prodotti correlati

- Fornace per brasatura sinterizzata a trattamento termico sotto vuoto

- Fornace per Trattamento Termico Sottovuoto con Rivestimento in Fibra Ceramica

- Fornace per trattamento termico e sinterizzazione sottovuoto di tungsteno a 2200 ℃

- Fornace per sinterizzazione di fili di molibdeno a trattamento termico sottovuoto per sinterizzazione sottovuoto

- Fornace di Grafittizzazione per Film ad Alta Conducibilità Termica al Vuoto di Grafite

Domande frequenti

- A cosa serve un forno ad alta temperatura? Una guida alla trasformazione dei materiali

- Come migliora il processo di co-sinterizzazione le ASSB di tipo bulk? Ottimizzazione delle interfacce con forni avanzati ad alta temperatura

- Cos'è la tecnologia ad arco al plasma? Una guida alla lavorazione avanzata dei materiali

- Cos'è il rinvenimento e la ricottura? Padroneggiare i processi di trattamento termico per metalli più resistenti

- Qual è il vantaggio e lo svantaggio della tempra? Massimizzare la durezza rispetto alla gestione della fragilità e della distorsione

- Quale ruolo svolge un forno ad alta temperatura e alto vuoto nelle simulazioni di carburo di uranio di grado nucleare?

- Quale forno viene utilizzato per il trattamento termico? Abbina il tuo processo all'attrezzatura perfetta

- Qual è l'applicazione dei forni a lotti? Trattamento termico di precisione per metalli, ceramiche e altro