In breve, il "diamante PVD" è molto spesso un termine di marketing, non tecnico. Descrive un prodotto rivestito utilizzando la deposizione fisica da vapore (PVD) per ottenere una finitura altamente durevole che può avere un'estetica specifica, ma non è uno strato di vero diamante. Il processo PVD lega un film microscopico sottile di un materiale duro e resiliente su un metallo di base sottovuoto, creando una superficie di gran lunga superiore alla placcatura tradizionale.

Il termine "diamante PVD" è usato per trasmettere la tenacità e la qualità premium di un rivestimento, non la sua composizione. La tecnologia sottostante, la deposizione fisica da vapore, è un sofisticato processo di rivestimento sottovuoto che crea superfici a film sottile eccezionalmente dure, pure e durevoli su un'ampia gamma di prodotti.

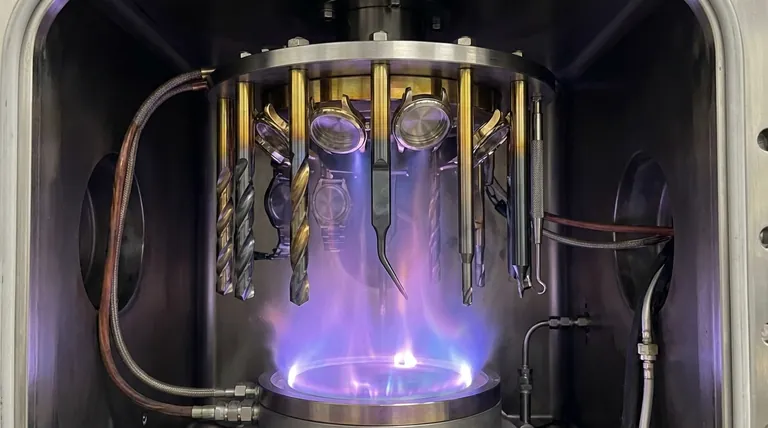

Come funziona effettivamente il processo PVD?

La deposizione fisica da vapore è un processo ad alta tecnologia che modifica fondamentalmente le proprietà superficiali di un materiale. È meglio inteso come una sequenza in tre fasi eseguita all'interno di una camera ad alto vuoto.

Fase 1: Vaporizzazione

Innanzitutto, un materiale sorgente solido, spesso un metallo o una ceramica di elevata purezza come il titanio o lo zirconio, viene vaporizzato. Questo viene fatto usando calore intenso o plasma, trasformando il materiale solido direttamente in un gas di singoli atomi o molecole.

Fase 2: Migrazione

Queste particelle vaporizzate viaggiano quindi attraverso la camera a vuoto. Il vuoto è fondamentale perché assicura che non ci siano altri atomi (come ossigeno o azoto dall'aria) con cui il materiale di rivestimento possa collidere, garantendo un film estremamente puro.

Fase 3: Deposizione

Infine, il materiale vaporizzato si deposita sull'oggetto target (il substrato). Si accumula strato dopo strato, atomo per atomo, formando un rivestimento sottile, denso e altamente uniforme che è legato molecolarmente alla superficie sottostante.

Cosa offrono effettivamente i rivestimenti PVD

Il risultato del processo PVD è una finitura che è molto più di un semplice strato di vernice. Le sue caratteristiche uniche sono il motivo per cui viene utilizzato in campi esigenti, dai dispositivi medici all'aerospaziale.

Durezza e durata eccezionali

I rivestimenti PVD sono significativamente più duri e più resistenti alla corrosione e all'usura rispetto ai rivestimenti applicati con metodi tradizionali come la galvanica. Questo legame a livello atomico rende il rivestimento estremamente difficile da scheggiare o sbiadire.

Purezza e adesione superiori

Poiché viene applicato sottovuoto, il rivestimento è eccezionalmente puro e privo di contaminanti. Il forte legame con il substrato significa che non si sfalda né si stacca, fornendo protezione e colore a lunga durata.

Responsabile dal punto di vista ambientale

Rispetto a processi come la galvanica, che coinvolgono prodotti chimici aggressivi e producono rifiuti pericolosi, il PVD è un processo pulito, asciutto ed ecologico.

Comprendere i compromessi

Sebbene il PVD offra prestazioni notevoli, è fondamentale comprenderne i limiti. Una chiara comprensione previene le idee sbagliate su ciò che il rivestimento può e non può fare.

È un film sottile

Il rivestimento PVD è incredibilmente sottile, spesso solo pochi micron di spessore. Sebbene estremamente duro, non modifica le proprietà fondamentali del materiale di base. La resistenza complessiva e la resistenza alle ammaccature di un oggetto dipendono dal substrato, non dal rivestimento.

Suscettibile a graffi profondi

La durezza del rivestimento protegge eccezionalmente bene da graffi leggeri e usura quotidiana. Tuttavia, un graffio profondo o un impatto che deforma il metallo di base sottostante può comunque danneggiare o rompere lo strato PVD.

La qualità non è universale

La qualità finale, la durata e il colore di un rivestimento PVD dipendono fortemente dai materiali specifici utilizzati e dalla precisione del processo di applicazione. Un'etichetta "PVD" da sola non è una garanzia della massima qualità; anche la reputazione del produttore è un fattore chiave.

Fare la scelta giusta per il tuo prodotto

Quando si valuta un prodotto commercializzato con una finitura "diamante PVD" o simile, la decisione dovrebbe essere guidata dal tuo obiettivo primario per quell'articolo.

- Se il tuo obiettivo principale è l'estetica e la resistenza all'usura quotidiana: Un rivestimento PVD su gioielli o un orologio è una scelta eccellente per mantenere il colore e prevenire piccoli graffi.

- Se il tuo obiettivo principale sono le prestazioni estreme: Per utensili o componenti industriali, cerca tipi specifici di rivestimenti PVD come TiN (nitruro di titanio) o DLC (carbonio simile al diamante), poiché questi offrono proprietà documentate di durezza e lubrificità.

- Se il tuo obiettivo principale è il valore: Riconosci che stai pagando per una finitura superficiale superiore che supera drasticamente la placcatura tradizionale, non per un prodotto fatto di un nuovo materiale indistruttibile.

In definitiva, il PVD è una tecnologia comprovata che produce una delle finiture superficiali più durevoli e di alta qualità disponibili oggi.

Tabella riassuntiva:

| Caratteristica | Cos'è il rivestimento PVD | Cosa non è il rivestimento PVD |

|---|---|---|

| Composizione | Un film sottile di metallo o ceramica (es. Nitruro di Titanio) | Uno strato di vero diamante |

| Durata | Estremamente duro, resistente ai graffi e alla corrosione | Indistruttibile o immune a graffi profondi |

| Legame | Legame molecolare per un'adesione superiore, non si sfalda né si stacca | Uno strato superficiale come vernice o placcatura tradizionale |

| Processo | Un processo pulito, asciutto, basato sul vuoto (Deposizione Fisica da Vapore) | Un processo umido, ricco di sostanze chimiche come la galvanica |

Hai bisogno di un rivestimento durevole e ad alte prestazioni per le tue apparecchiature o componenti da laboratorio?

In KINTEK, siamo specializzati in soluzioni avanzate di rivestimento PVD per le esigenze di laboratorio. I nostri rivestimenti offrono eccezionale durezza, purezza e longevità, proteggendo le tue preziose apparecchiature dall'usura e dalla corrosione. Sia che tu richieda rivestimenti specifici come il TiN per utensili o una finitura durevole per componenti di precisione, la nostra esperienza garantisce un risultato superiore.

Contatta oggi i nostri esperti di rivestimenti per discutere come la tecnologia PVD di KINTEK può migliorare le prestazioni e la durata dei tuoi prodotti.

Guida Visiva

Prodotti correlati

- Apparecchiatura per macchine HFCVD per rivestimento di nano-diamante per matrici di trafilatura

- Sistema RF PECVD Deposizione Chimica da Vapore Potenziata da Plasma a Radiofrequenza RF PECVD

- 915MHz MPCVD Diamond Machine Sistema di deposizione chimica da vapore al plasma a microonde Reattore

- Cupole di Diamante CVD per Applicazioni Industriali e Scientifiche

- Puntali per utensili da taglio in diamante CVD per lavorazioni di precisione

Domande frequenti

- Lo sputtering è un PVD? Scopri la tecnologia di rivestimento chiave per il tuo laboratorio

- Come si realizza il rivestimento diamantato? Una guida ai metodi CVD e PVD

- Cos'è la sputtering a magnetron a corrente continua (DC)? Una guida alla deposizione di film sottili di alta qualità

- Qual è il processo di deposizione di rivestimenti? Una guida passo-passo all'ingegneria dei film sottili

- Cos'è la CVD al plasma a microonde? Una guida alla sintesi di diamanti e materiali ad alta purezza