In breve, la pressatura e la sinterizzazione sono un processo di fabbricazione che trasforma la polvere metallica in un oggetto solido e ad alta resistenza senza fonderlo. Il processo prevede due fasi principali: in primo luogo, la polvere metallica viene compattata sotto alta pressione in una forma desiderata (pressatura), e poi questa forma viene riscaldata in un ambiente controllato a una temperatura appena inferiore al suo punto di fusione, causando l'unione delle singole particelle (sinterizzazione).

Questa tecnica è la pietra angolare della metallurgia delle polveri. Permette agli ingegneri di creare parti metalliche robuste e complesse—specialmente da materiali con punti di fusione molto elevati—fondendo insieme le particelle di polvere, offrendo un controllo eccezionale sulla densità e sull'integrità strutturale del prodotto finale.

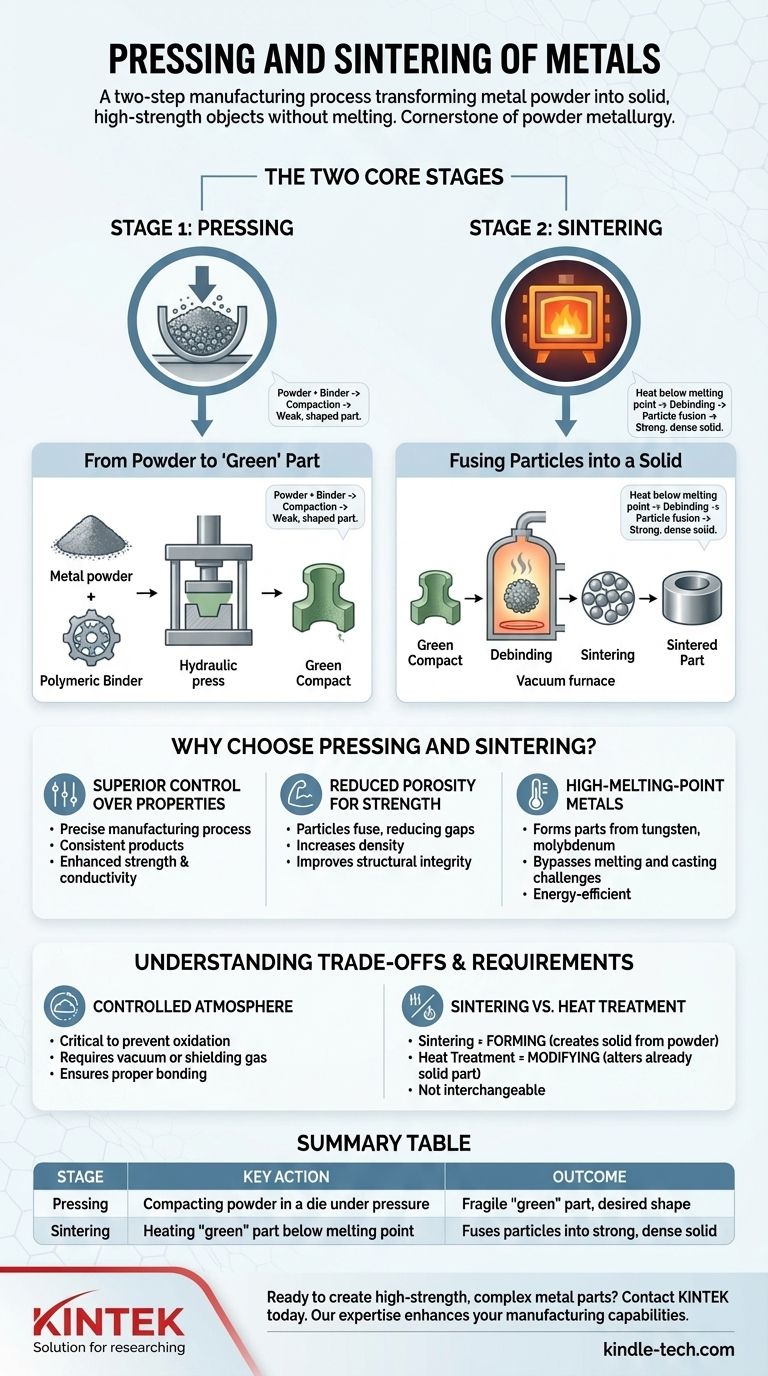

Le due fasi principali del processo

L'intero metodo si basa su una sequenza di azioni precise e controllate che trasformano la polvere sfusa in un componente denso e funzionale.

Fase 1: Pressatura - Dalla polvere al pezzo "verde"

Il passo iniziale prevede la creazione di una versione fragile e preliminare del pezzo finale, spesso chiamato compatto "verde".

Per raggiungere questo obiettivo, la polvere metallica viene spesso miscelata con un legante polimerico, come la cera di paraffina. Questo legante agisce come una colla temporanea, aiutando le particelle ad aderire durante la compattazione.

Questa miscela viene quindi versata in uno stampo e compressa sotto immensa pressione. Il risultato è un pezzo debolmente legato che ha la forma desiderata ma manca della resistenza per qualsiasi applicazione pratica.

Fase 2: Sinterizzazione - Fusione delle particelle in un solido

È qui che avviene la trasformazione in un oggetto metallico forte. Il pezzo "verde" viene posto all'interno di un forno specializzato, tipicamente un forno a grafite che opera sotto vuoto o con un flusso di gas controllato.

Prima dell'inizio della sinterizzazione, una fase di "debinding" riscalda delicatamente il pezzo per bruciare il legante polimerico.

La temperatura viene quindi elevata al punto di sinterizzazione, che è inferiore al punto di fusione del metallo. A questa alta temperatura, gli atomi sulle superfici delle particelle metalliche diventano altamente mobili, diffondendosi attraverso i confini e creando potenti legami metallici tra di loro.

Perché scegliere la pressatura e la sinterizzazione?

Questo processo non è solo un'alternativa alla fusione o alla lavorazione meccanica; offre vantaggi unici che lo rendono la scelta ideale per applicazioni specifiche.

Controllo superiore sulle proprietà finali

La sinterizzazione consente un controllo eccezionale sul processo di fabbricazione. Gestendo attentamente la composizione della polvere, la forza di pressatura e le condizioni del forno, gli ingegneri possono produrre prodotti altamente coerenti.

Questo livello di precisione migliora le proprietà critiche come la resistenza, la durabilità e la conduttività elettrica.

Riduzione della porosità per una maggiore resistenza

Il pezzo "verde" iniziale è poroso, pieno di piccoli spazi tra le particelle di polvere. Il processo di sinterizzazione riduce significativamente questa porosità avvicinando le particelle.

La minimizzazione di questi vuoti interni migliora drasticamente la densità, la resistenza complessiva e l'integrità strutturale dell'oggetto.

Lavorazione di metalli ad alto punto di fusione

Uno dei vantaggi più significativi della sinterizzazione è la sua capacità di formare parti da metalli con punti di fusione estremamente elevati, come il tungsteno o il molibdeno.

La fusione e la colata di questi materiali sono tecnicamente impegnative e ad alta intensità energetica. La sinterizzazione bypassa completamente la fusione, rendendola un metodo più pratico ed efficiente.

Comprendere i compromessi e i requisiti

Sebbene potente, il processo non è universalmente applicabile e ha requisiti specifici per il successo. È fondamentalmente diverso da altri comuni trattamenti dei metalli.

La necessità di un'atmosfera controllata

La sinterizzazione deve essere eseguita in un'atmosfera controllata, come il vuoto o con un gas di protezione (come un gas endotermico).

Ciò è fondamentale per evitare che le superfici metalliche calde si ossidino o si contaminino. L'ossidazione formerebbe una barriera tra le particelle, impedendo loro di legarsi correttamente e risultando in un pezzo debole e inutile.

La sinterizzazione crea, il trattamento termico modifica

È importante non confondere la sinterizzazione con altri trattamenti termici come la ricottura, la tempra o la bonifica.

Questi processi vengono applicati a un oggetto metallico già solido per alterarne le proprietà—ad esempio, per renderlo più morbido (ricottura) o più duro (bonifica). La sinterizzazione, al contrario, è un processo di formatura che crea l'oggetto solido dalla polvere in primo luogo.

Fare la scelta giusta per il tuo obiettivo

Decidere se utilizzare la pressatura e la sinterizzazione dipende interamente dal tuo materiale, dalla complessità del pezzo e dai tuoi obiettivi di produzione.

- Se il tuo obiettivo principale è la produzione di parti da metalli ad alto punto di fusione: La pressatura e la sinterizzazione sono una soluzione ideale che evita le complessità della lavorazione in fase liquida.

- Se il tuo obiettivo principale è la produzione di massa di parti complesse a forma netta: Questo metodo offre eccellente coerenza e controllo, minimizzando spesso la necessità di costose lavorazioni post-produzione.

- Se il tuo obiettivo principale è controllare la densità finale e la porosità di un componente: La sinterizzazione fornisce un livello unico di precisione su queste proprietà microstrutturali per applicazioni specializzate.

In definitiva, la pressatura e la sinterizzazione sono un potente strumento di produzione che trasforma la polvere metallica in componenti ad alte prestazioni con precisione e affidabilità.

Tabella riassuntiva:

| Fase | Azione chiave | Risultato |

|---|---|---|

| Pressatura | Compattazione della polvere metallica in uno stampo sotto alta pressione | Crea un pezzo "verde" fragile nella forma desiderata |

| Sinterizzazione | Riscaldamento del pezzo "verde" al di sotto del suo punto di fusione in atmosfera controllata | Fonde le particelle di polvere in un oggetto solido denso e resistente |

Pronto a creare parti metalliche complesse e ad alta resistenza con precisione?

In KINTEK, siamo specializzati nella fornitura di attrezzature da laboratorio e materiali di consumo avanzati necessari per processi di pressatura e sinterizzazione di successo. Sia che tu stia lavorando con metalli ad alto punto di fusione come il tungsteno o che richieda un controllo eccezionale su densità e porosità, le nostre soluzioni sono progettate per soddisfare le esigenze rigorose dei laboratori moderni.

Contattaci oggi per discutere come la nostra esperienza può migliorare le tue capacità produttive e aiutarti a ottenere risultati superiori.

Guida Visiva

Prodotti correlati

- Pressa Isostatica a Freddo Elettrica da Laboratorio CIP per Pressatura Isostatica a Freddo

- Macchina manuale per pressatura isostatica a freddo CIP per pellet

- Presse Isostatica a Freddo per Laboratorio Automatico Macchina per Presse Isostatica a Freddo

- Pressa Idraulica da Laboratorio Macchina per Presse per Pellet per Glove Box

- Macchina per compresse elettrica a punzone singolo Laboratorio pressa per compresse TDP

Domande frequenti

- Qual è il processo del grafite isostatico? Una guida alla creazione di materiali uniformi e ad alte prestazioni

- Quanto costa una pressa isostatica? Una guida ai prezzi per laboratorio rispetto a quelli industriali

- Quali sono gli esempi di pressatura isostatica a freddo? Ottenere una densità uniforme nella compattazione delle polveri

- Quali sono le applicazioni della pressatura isostatica a freddo? Ottenere una densità uniforme per componenti complessi

- Quali sono gli svantaggi della metallurgia delle polveri? Limitazioni chiave in termini di resistenza e dimensioni