In breve, il Trasporto Fisico di Vapore (PVT) è un metodo utilizzato per far crescere cristalli ad alta purezza sublimando un materiale solido in un gas ad alta temperatura e quindi permettendogli di ricondensarsi in un cristallo solido in una regione più fredda. È una tecnica di purificazione e crescita guidata da una precisa differenza di temperatura. Questo si distingue dalla Deposizione Fisica di Vapore (PVD), che è un termine più ampio per rivestire una superficie con un film sottile.

La differenza essenziale è una questione di scopo. La Deposizione Fisica di Vapore (PVD) è utilizzata principalmente per applicare un rivestimento sottile su un substrato. Il Trasporto Fisico di Vapore (PVT) è un processo specializzato utilizzato per far crescere un cristallo massivo ad alta purezza da un materiale sorgente.

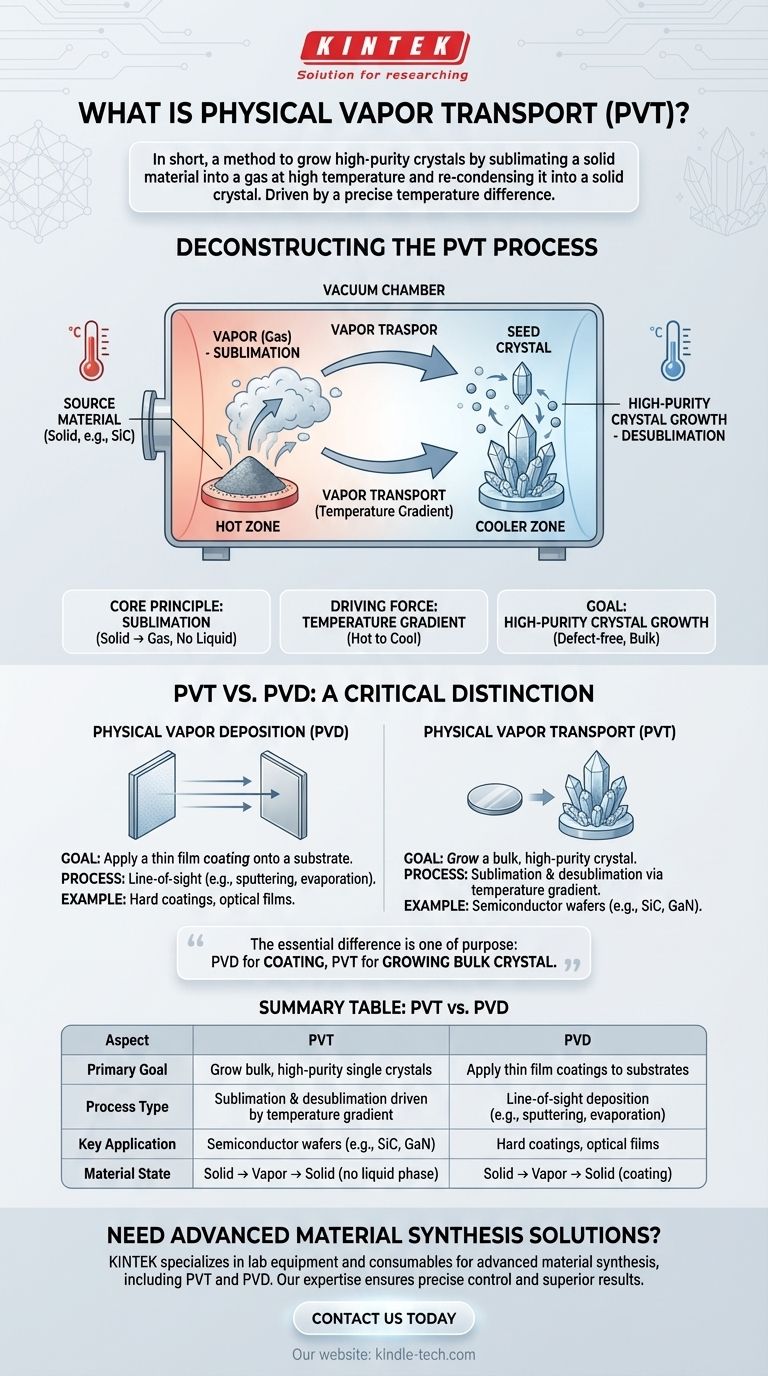

Deconstructing the Vapor Transport Process

Per comprendere veramente il PVT, devi visualizzarlo come un viaggio in un sistema chiuso in cui il materiale cambia da solido a gas e di nuovo a un solido più perfetto. Si tratta meno di rivestire un oggetto estraneo e più di raffinare e ricristallizzare un materiale.

Il Principio Fondamentale: Sublimazione

Al centro del PVT c'è la sublimazione, la transizione diretta di una sostanza dallo stato solido a quello gassoso senza passare attraverso la fase liquida.

Il processo inizia con un materiale sorgente (ad esempio, polvere di carburo di silicio) che viene riscaldato in un ambiente controllato, come una camera a vuoto, a una temperatura sufficientemente alta da farlo trasformare in vapore.

La Forza Motrice: Il Gradiente di Temperatura

Questo vapore non rimane statico. La camera è progettata per avere un gradiente di temperatura specifico—una zona calda dove si trova il materiale sorgente e una zona leggermente più fredda dove si trova un "cristallo seme".

Le molecole di gas si muovono naturalmente dall'area più calda e a pressione più alta all'area più fredda e a pressione più bassa. Questo movimento è il "trasporto" nel Trasporto Fisico di Vapore.

L'Obiettivo: Crescita di Cristalli ad Alta Purezza

Quando il materiale gassoso raggiunge il cristallo seme più freddo, si ricondensa direttamente in un solido. Questo processo, chiamato desublimazione, è altamente controllato.

Gli atomi si dispongono sul reticolo esistente del cristallo seme, estendendone la struttura. Ciò consente la crescita di cristalli singoli molto grandi con una densità di difetti estremamente bassa, il che è fondamentale per l'elettronica ad alte prestazioni.

PVT vs. PVD: Una Distinzione Critica

I termini sono spesso confusi, ma i loro obiettivi sono fondamentalmente diversi. I materiali di riferimento che hai fornito descrivono principalmente il PVD, che è una categoria più ampia di tecniche.

Deposizione Fisica di Vapore (PVD): Rivestire una Superficie

Il PVD è un processo a linea di vista progettato per applicare un film sottile su un substrato. Come notano i riferimenti, questo include metodi come l'evaporazione e lo sputtering.

L'obiettivo è migliorare le proprietà superficiali di un oggetto, come l'applicazione di un rivestimento duro e resistente alla corrosione su una punta di utensile o di un film ottico su una lente. Il film depositato è spesso un materiale diverso dal substrato che riveste.

Trasporto Fisico di Vapore (PVT): Far Crescere un Materiale Massivo

Il PVT è un metodo specifico di crescita dei cristalli. L'obiettivo non è rivestire un oggetto dissimile, ma far crescere un cristallo massivo grande e privo di difetti del materiale sorgente stesso.

Pensalo come prendere materiale grezzo in polvere e riformarlo in una struttura cristallina perfetta e monolitica. Ad esempio, il PVT è il metodo dominante per produrre i grandi lingotti di carburo di silicio (SiC) che vengono successivamente tagliati in wafer per l'elettronica di potenza.

Comprendere i Compromessi e il Contesto

La scelta tra PVT, PVD o altri metodi come la Deposizione Chimica di Vapore (CVD) dipende interamente dal materiale e dal risultato desiderato.

Perché Non Semplicemente Fonderlo?

Molti materiali avanzati, come il Carburo di Silicio (SiC) o il Nitruro di Gallio (GaN), non possono essere facilmente fatti crescere da uno stato fuso. Possono decomporsi o avere punti di fusione così alti da essere impraticabili da maneggiare come liquidi.

Il PVT bypassa completamente la fase liquida, rendendo possibile la creazione di cristalli di alta qualità di materiali che altrimenti sarebbero difficili da formare.

Il Ruolo dei Processi Chimici (CVD)

Se l'obiettivo è formare un materiale composto da diversi gas precursori, è necessaria la Deposizione Chimica di Vapore (CVD). Nel CVD, i gas vengono introdotti in una camera dove reagiscono chimicamente per formare un film solido su un substrato.

Come notato nei riferimenti, il CVD potenziato al plasma (PECVD) utilizza un plasma per facilitare queste reazioni a temperature più basse. Questo è fondamentalmente diverso dal PVT e dal PVD, che sono processi fisici che non coinvolgono reazioni chimiche per creare il materiale.

Punti in Comune e Differenze Chiave delle Attrezzature

Tutti questi processi avvengono in una camera a vuoto con pompe e controllori del flusso di gas. Tuttavia, il design di un sistema PVT è dominato dalla necessità di creare e mantenere un gradiente di temperatura preciso e stabile tra la sorgente e il seme. I sistemi PVD si concentrano sulla geometria sorgente-substrato, e i sistemi CVD richiedono complessi sistemi di miscelazione e consegna dei gas per i precursori chimici.

Fare la Scelta Giusta per il Tuo Obiettivo

Comprendere l'obiettivo finale è la chiave per distinguere tra queste potenti tecniche di scienza dei materiali.

- Se il tuo obiettivo principale è applicare un rivestimento sottile e durevole su una parte: Stai descrivendo un processo di Deposizione Fisica di Vapore (PVD).

- Se il tuo obiettivo principale è far crescere un grande cristallo singolo ad alta purezza da una sorgente solida: Il metodo di cui hai bisogno è il Trasporto Fisico di Vapore (PVT).

- Se il tuo obiettivo principale è sintetizzare un film facendo reagire gas precursori su una superficie: Hai bisogno di una forma di Deposizione Chimica di Vapore (CVD).

In definitiva, la scelta della tecnica giusta inizia con la chiara definizione se intendi rivestire, far crescere o far reagire il tuo materiale.

Tabella Riepilogativa:

| Aspetto | Trasporto Fisico di Vapore (PVT) | Deposizione Fisica di Vapore (PVD) |

|---|---|---|

| Obiettivo Primario | Crescere cristalli singoli massivi ad alta purezza | Applicare rivestimenti a film sottile su substrati |

| Tipo di Processo | Sublimazione e desublimazione guidate dal gradiente di temperatura | Deposizione a linea di vista (es. sputtering, evaporazione) |

| Applicazione Chiave | Wafer semiconduttori (es. SiC, GaN) | Rivestimenti duri, film ottici |

| Stato del Materiale | Solido → Vapore → Solido (nessuna fase liquida) | Solido → Vapore → Solido (rivestimento) |

Hai bisogno di far crescere cristalli ad alta purezza o applicare rivestimenti avanzati?

KINTEK è specializzata in attrezzature da laboratorio e materiali di consumo per la sintesi avanzata di materiali. Che tu stia sviluppando semiconduttori di prossima generazione con PVT o migliorando le proprietà superficiali con PVD, la nostra esperienza e le nostre attrezzature affidabili garantiscono un controllo preciso e risultati superiori.

Contattaci oggi per discutere le tue esigenze specifiche e scoprire come KINTEK può supportare il successo del tuo laboratorio.

Guida Visiva

Prodotti correlati

- Sistema di apparecchiature per forni a tubo CVD personalizzati versatili per deposizione chimica da vapore

- Fornace a tubo sottovuoto ad alta pressione da laboratorio

- Fornace a Tubo Verticale da Laboratorio

- Fornace a tubo diviso da 1200℃ con tubo al quarzo Fornace tubolare da laboratorio

- Fornace per brasatura sinterizzata a trattamento termico sotto vuoto

Domande frequenti

- Quali sono i metodi di produzione dei nanotubi di carbonio (CNT)? CVD scalabile rispetto alle tecniche di laboratorio ad alta purezza

- Cos'è un forno tubolare CVD? Una guida completa alla deposizione di film sottili

- Qual è la funzione delle apparecchiature CVD nei rivestimenti modificati al rodio? Raggiungere una profonda diffusione e precisione microstrutturale

- Quali sono i principali vantaggi della deposizione chimica da vapore (CVD)? Ottenere rivestimenti di precisione per geometrie complesse

- Quali sono i vantaggi della CVD industriale per la borurazione a solido? Controllo del processo superiore e integrità del materiale