Nel mondo dell'orologeria, il Deposito Fisico da Vapore (PVD) è un processo di rivestimento sottovuoto ad alta tecnologia che lega molecolarmente un sottile strato di materiale duro ai componenti in acciaio dell'orologio. Questa tecnica viene utilizzata per conferire sia uno strato protettivo durevole sia un colore specifico—come nero, oro o canna di fucile—alla cassa, al bracciale e alla corona dell'orologio.

Il concetto fondamentale è che il PVD non è una vernice o una semplice placcatura. È un processo avanzato che integra una nuova superficie più dura nel metallo originale, offrendo una resistenza all'usura e alla corrosione significativamente maggiore rispetto ai metodi di rivestimento tradizionali.

Come il PVD Trasforma la Superficie di un Orologio

Per capire perché il PVD è così ampiamente utilizzato, è utile esaminare sia il processo che il risultato. Esso modifica fondamentalmente il carattere e la resilienza dell'esterno di un orologio.

Il Principio Fondamentale: Da Solido a Vapore

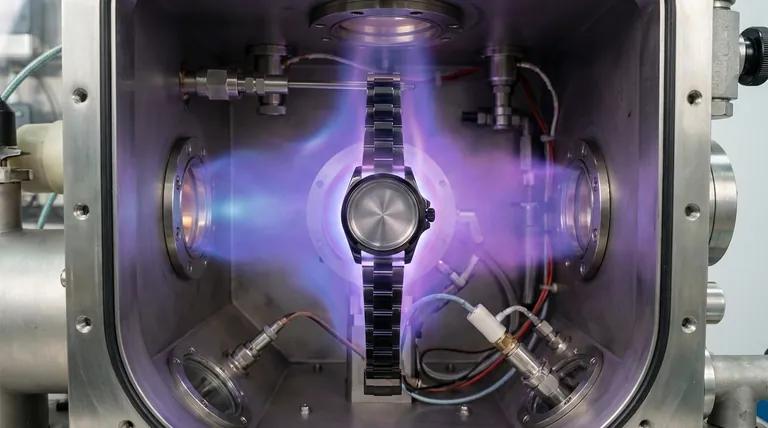

Il processo PVD avviene in una camera ad alto vuoto. Un materiale sorgente solido, spesso una ceramica resistente come il nitruro di titanio, viene vaporizzato in un plasma.

Questo materiale vaporizzato viene quindi depositato, atomo per atomo, sui componenti dell'orologio. Forma un nuovo strato superficiale, sottile ed estremamente denso, che è legato molecolarmente al metallo di base sottostante.

Il Vantaggio Funzionale: Durabilità e Resistenza

Il principale vantaggio funzionale del PVD è la durezza. Il rivestimento risultante è altamente resistente ai graffi derivanti dall'uso quotidiano.

Questa tecnica è mutuata da altri settori in cui viene utilizzata per creare rivestimenti duri e resistenti alla corrosione per utensili ad alte prestazioni e componenti aerospaziali. Per un orologio, questo si traduce in una protezione superiore contro graffi, sudore e esposizione ambientale.

Il Vantaggio Estetico: Uno Spettro di Colori

Il PVD consente ai produttori di ottenere una vasta gamma di colori coerenti e durevoli che altrimenti sarebbero impossibili. Dagli aspetti neri opachi "stealth" alle ricche tonalità dorate e ai moderni grigi canna di fucile, il PVD fornisce una finitura stabile e duratura che non si scheggia né sbiadisce facilmente.

Comprendere i Compromessi

Sebbene il PVD offra notevoli vantaggi, non è una soluzione invincibile. L'obiettività richiede di riconoscere i suoi limiti.

Resistente ai Graffi, Non Antigraffio

Un rivestimento PVD aumenta drasticamente la durezza superficiale, ma non è invulnerabile. Un impatto sufficientemente duro o affilato può creare un solco profondo che penetra il rivestimento.

Quando un orologio PVD subisce un graffio profondo, l'acciaio inossidabile di colore argento sottostante verrà esposto, il che può essere più evidente di un graffio su una superficie d'acciaio uniforme.

La Sfida della Rifinitura

A differenza di un orologio standard in acciaio inossidabile che può essere lucidato per rimuovere i graffi, una superficie rivestita in PVD non può essere riparata sul posto.

La riparazione di un graffio profondo richiederebbe la rimozione dell'intero componente e un nuovo rivestimento professionale, un processo complesso e spesso costoso che potrebbe non essere offerto dal produttore originale.

PVD vs. Placcatura Tradizionale

È fondamentale distinguere il PVD da metodi più vecchi e meno durevoli come l'elettroplaccatura. La placcatura applica uno strato di metallo più spesso e più morbido, soggetto a scheggiature, sfaldamenti e usura nel tempo.

Il PVD, al contrario, è un legame molecolare. Il rivestimento non si sfalda e il suo spessore ridotto assicura che i dettagli fini e i bordi netti del design dell'orologio siano preservati perfettamente.

Fare la Scelta Giusta per il Tuo Orologio

La finitura ideale del tuo orologio dipende interamente dalle tue priorità in termini di estetica e usura a lungo termine.

- Se la tua priorità principale è un look classico facilmente manutenibile: Un orologio tradizionale, non rivestito in acciaio inossidabile è la scelta migliore, poiché i graffi possono essere lucidati via durante la sua vita utile.

- Se la tua priorità principale è un colore specifico o un'estetica moderna e tattica: Il PVD è la tecnologia principale per ottenere una finitura colorata durevole e duratura che resiste all'usura quotidiana molto meglio di qualsiasi alternativa.

- Se la tua priorità principale è la massima resistenza ai graffi sopra ogni altra cosa: Cerca orologi con rivestimenti PVD avanzati come il DLC (Diamond-Like Carbon), che offre una delle superfici più dure disponibili.

In definitiva, scegliere un orologio rivestito in PVD è una decisione per privilegiare un'estetica specifica e resiliente rispetto alle capacità di rifinitura del metallo nudo.

Tabella Riassuntiva:

| Aspetto | Rivestimento PVD | Placcatura Tradizionale |

|---|---|---|

| Durabilità | Estremamente duro, resistente ai graffi | Più morbido, soggetto a scheggiature/sfaldamenti |

| Processo | Legame molecolare in camera a vuoto | Deposizione elettrochimica |

| Aspetto | Colori coerenti e duraturi | Può usurarsi o sbiadire nel tempo |

| Manutenzione | Difficile da rifinire; richiede un nuovo rivestimento | Può essere lucidato, ma può assottigliarsi |

Pronto a migliorare le capacità del tuo laboratorio con attrezzature di precisione?

KINTEK è specializzata in attrezzature e materiali di consumo per laboratori ad alte prestazioni, rispondendo alle esigenze rigorose dei laboratori moderni. Sia che tu abbia bisogno di tecnologie di rivestimento avanzate o di altri strumenti di precisione, le nostre soluzioni sono progettate per durabilità, accuratezza e affidabilità.

Contattaci oggi stesso per discutere come possiamo supportare le tue specifiche esigenze di laboratorio e aiutarti a ottenere risultati superiori.

Guida Visiva

Prodotti correlati

- Macchina per forni a tubo per deposizione chimica da vapore potenziata al plasma rotante inclinato PECVD

- Sistema RF PECVD Deposizione Chimica da Vapore Potenziata da Plasma a Radiofrequenza RF PECVD

- Sistema di apparecchiature per deposizione chimica da vapore CVD Forno a tubo PECVD con gassificatore a liquido Macchina PECVD

- Crogiolo in rame privo di ossigeno per rivestimento a evaporazione a fascio elettronico e barchetta di evaporazione

- Macchina per forni a pressa sottovuoto per laminazione e riscaldamento

Domande frequenti

- Come migliorano i sistemi PECVD i rivestimenti DLC sugli impianti? Durabilità superiore e biocompatibilità spiegate

- Quali sono le capacità di processo dei sistemi ICPCVD? Ottenere deposizione di film a basso danneggiamento a temperature ultra-basse

- Perché un sistema a vuoto PECVD richiede sia una pompa a palette che una pompa turbo? Garantire rivestimenti ad alta purezza

- Qual è il processo di PECVD nei semiconduttori? Abilitare la deposizione di film sottili a bassa temperatura

- Qual è la differenza tra CVD al plasma e CVD termica? Scegli il metodo giusto per il tuo substrato