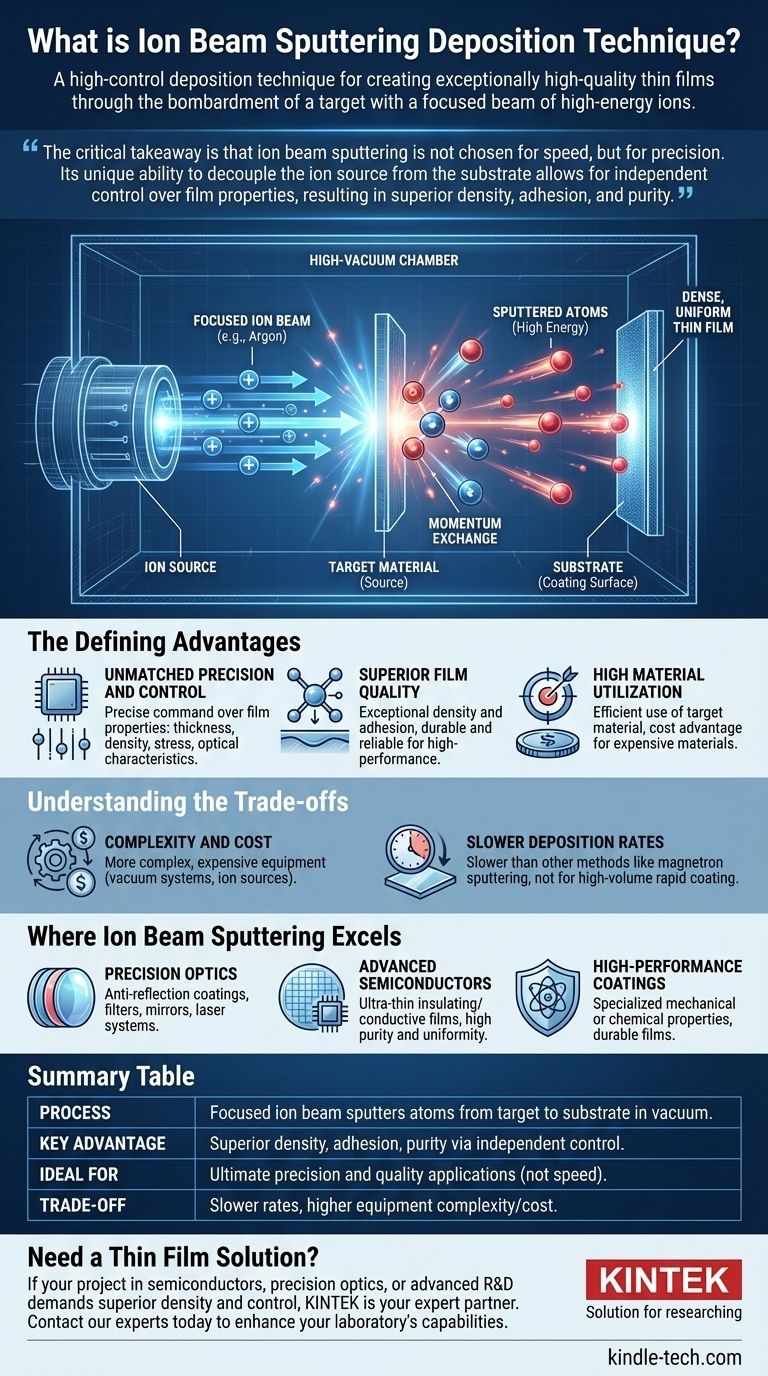

In sintesi, lo sputtering a fascio ionico è una tecnica di deposizione altamente controllata utilizzata per creare film sottili di qualità eccezionalmente elevata. Il processo utilizza un fascio focalizzato di ioni ad alta energia, tipicamente da un gas inerte come l'argon, per bombardare un materiale bersaglio. Questa collisione disloca, o "sputtera", atomi dal bersaglio, che poi viaggiano e si depositano su un substrato, formando un film denso e uniforme.

Il punto cruciale è che lo sputtering a fascio ionico non viene scelto per la velocità, ma per la precisione. La sua capacità unica di disaccoppiare la sorgente ionica dal substrato consente un controllo indipendente sulle proprietà del film, risultando in una densità, adesione e purezza superiori che altri metodi faticano a raggiungere.

Come funziona lo sputtering a fascio ionico

L'efficacia dello sputtering a fascio ionico risiede nel suo processo metodico ed energetico, che si svolge all'interno di una camera ad alto vuoto.

La sorgente ionica e la camera a vuoto

L'intero processo inizia creando un ambiente ad alto vuoto per eliminare i contaminanti. Un gas inerte, più comunemente argon, viene introdotto in una sorgente ionica separata.

Questa sorgente utilizza quindi un campo elettrico per strappare gli elettroni dagli atomi di argon, creando un flusso di ioni caricati positivamente.

Bombardamento del bersaglio

Questo flusso di ioni viene accelerato e focalizzato in un fascio ad alta energia diretto verso il materiale sorgente, noto come bersaglio.

Quando gli ioni colpiscono il bersaglio, trasferiscono la loro energia cinetica attraverso un processo di scambio di quantità di moto. Questo è analogo a una palla da biliardo che colpisce un gruppo di palle da biliardo, ma su scala atomica.

Deposizione sul substrato

Questo trasferimento di energia è abbastanza forte da staccare gli atomi dal materiale bersaglio. Questi atomi espulsi hanno un'energia significativamente più alta — spesso intorno ai 10 eV, che è quasi 100 volte quella delle particelle nelle tecniche di evaporazione standard.

Queste particelle ad alta energia viaggiano attraverso il vuoto e colpiscono il substrato (il materiale da rivestire). La loro alta energia consente loro di migrare leggermente sulla superficie, trovando posizioni ottimali per formare un film altamente denso, ben aderente e privo di difetti.

I vantaggi distintivi di questa tecnica

La separazione della sorgente ionica, del bersaglio e del substrato è ciò che conferisce a questo metodo i suoi vantaggi distinti rispetto alle tecniche di sputtering più convenzionali.

Precisione e controllo ineguagliabili

Poiché l'energia, l'angolo e la corrente del fascio ionico possono essere controllati indipendentemente dal substrato, gli ingegneri hanno un comando preciso sulle proprietà del film. Ciò include spessore, densità, stress e persino le sue caratteristiche ottiche.

Qualità del film superiore

L'alta energia delle particelle sputterate si traduce in film con densità eccezionale e forte adesione al substrato. Questo li rende più durevoli e affidabili per applicazioni ad alte prestazioni.

Elevato utilizzo del materiale

La natura focalizzata del fascio ionico consente un uso molto efficiente del materiale bersaglio, il che rappresenta un significativo vantaggio in termini di costi quando si lavora con materiali costosi o esotici.

Comprendere i compromessi

Sebbene potente, lo sputtering a fascio ionico non è una soluzione universale. I suoi principali compromessi sono la complessità e la velocità.

Il costo della precisione

L'attrezzatura richiesta per lo sputtering a fascio ionico è più complessa e costosa rispetto ai metodi di deposizione più semplici. Ciò include i sistemi ad alto vuoto e la sofisticata sorgente ionica.

Velocità di deposizione più lente

La natura metodica e altamente controllata del processo si traduce generalmente in velocità di deposizione più lente rispetto a tecniche come lo sputtering a magnetron. Questo lo rende meno adatto per applicazioni in cui l'obiettivo primario è un rivestimento rapido e ad alto volume.

Dove eccelle lo sputtering a fascio ionico

Questa tecnica è riservata ad applicazioni in cui le prestazioni e la precisione del film non sono negoziabili.

Ottica di precisione

Lo sputtering a fascio ionico è fondamentale per la creazione di rivestimenti antiriflesso multistrato, filtri e specchi per lenti e sistemi laser. Il controllo preciso dello spessore e dell'indice di rifrazione di ogni strato è essenziale.

Semiconduttori avanzati

Nella produzione di semiconduttori, viene utilizzato per depositare film isolanti o conduttivi ultrasottili dove la purezza e l'uniformità sono fondamentali per le prestazioni del dispositivo.

Rivestimenti ad alte prestazioni

La tecnica viene utilizzata anche per creare film specializzati con proprietà meccaniche o chimiche specifiche, come film di nitruro durevoli o rivestimenti per dispositivi sensibili come i giroscopi.

Fare la scelta giusta per il tuo obiettivo

La scelta della giusta tecnica di deposizione richiede di allineare i punti di forza del metodo con l'obiettivo primario del tuo progetto.

- Se il tuo obiettivo principale è la massima qualità e densità del film: Lo sputtering a fascio ionico è la scelta superiore grazie all'alta energia delle particelle che elimina i vuoti e garantisce una forte adesione.

- Se il tuo obiettivo principale è il controllo preciso su strati complessi: Il controllo indipendente di questa tecnica sui parametri di deposizione la rende ideale per componenti ottici o elettronici avanzati.

- Se il tuo obiettivo principale è un'elevata produttività e un costo inferiore: Un metodo meno complesso come lo sputtering a magnetron è probabilmente una soluzione più pratica ed economica.

In definitiva, scegliere lo sputtering a fascio ionico è un investimento per raggiungere un livello di qualità e precisione che altri metodi semplicemente non possono replicare.

Tabella riassuntiva:

| Caratteristica | Descrizione |

|---|---|

| Processo | Un fascio ionico focalizzato sputters atomi da un bersaglio per depositare un film sottile su un substrato in un vuoto. |

| Vantaggio chiave | Densità, adesione e purezza del film superiori grazie al controllo indipendente della sorgente ionica e del substrato. |

| Ideale per | Applicazioni che richiedono massima precisione e qualità, non alta velocità. |

| Compromesso | Velocità di deposizione più lente e maggiore complessità/costo dell'attrezzatura. |

Hai bisogno di una soluzione per film sottili con precisione ineguagliabile?

Se il tuo progetto nel campo dei semiconduttori, dell'ottica di precisione o della ricerca e sviluppo avanzata richiede la densità e il controllo superiori dello sputtering a fascio ionico, KINTEK è il tuo partner esperto. Siamo specializzati nella fornitura di apparecchiature da laboratorio ad alte prestazioni e materiali di consumo di cui hai bisogno per ottenere risultati impeccabili.

Contatta i nostri esperti oggi stesso per discutere come le nostre soluzioni possono migliorare le capacità del tuo laboratorio.

Guida Visiva

Prodotti correlati

- Sistema RF PECVD Deposizione Chimica da Vapore Potenziata da Plasma a Radiofrequenza RF PECVD

- Sistema di apparecchiature per deposizione chimica da vapore CVD Forno a tubo PECVD con gassificatore a liquido Macchina PECVD

- Crogiolo in rame privo di ossigeno per rivestimento a evaporazione a fascio elettronico e barchetta di evaporazione

- Sterilizzatore Spaziale al Perossido di Idrogeno VHP H2O2

- Strumento di setacciatura elettromagnetica tridimensionale

Domande frequenti

- Qual è il principio di funzionamento della CVD? Una guida alla deposizione di film sottili di precisione

- La CVD può depositare metalli? Una guida ai film metallici conformi e di elevata purezza

- Quali sono i vantaggi dell'utilizzo dell'HFCVD per gli elettrodi BDD? Scalare la produzione industriale di diamanti in modo efficiente

- Per quali tipi di materiali è preferibile lo sputtering DC? Ottimizza la deposizione di film sottili metallici con KINTEK

- Come si prepara il grafene tramite CVD? Una guida passo passo alla sintesi su larga scala

- Qual è l'effetto della pressione sul grafene? Sbloccare resistenza e elettronica sintonizzabili

- Cos'è il metodo di deposizione chimica? Una guida alla fabbricazione di film sottili ad alte prestazioni

- Quali sono le materie prime per il diamante CVD? Dal gas metano ai cristalli perfetti