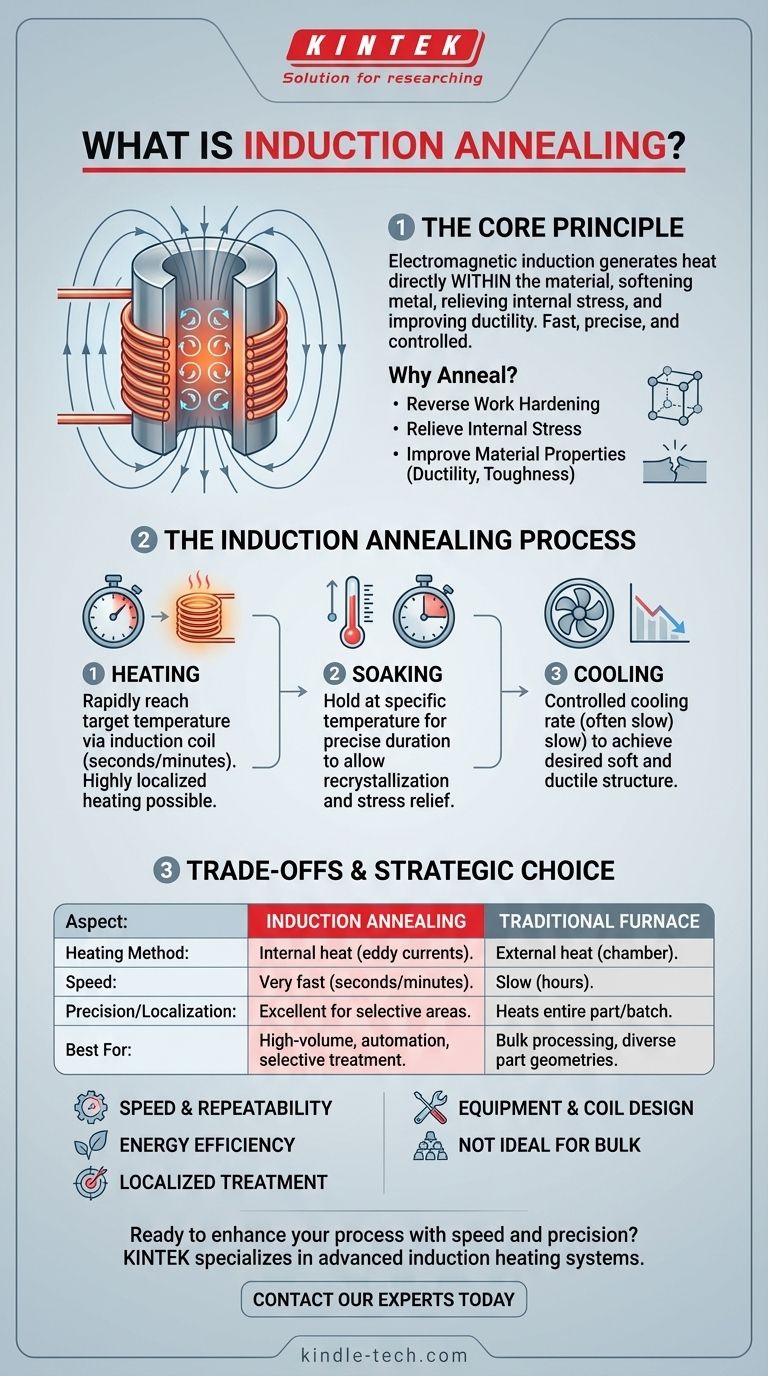

Nella sua essenza, la ricottura a induzione è un processo di trattamento termico altamente controllato che utilizza l'induzione elettromagnetica per ammorbidire un metallo, alleviare le sue tensioni interne e migliorarne la duttilità. A differenza del riscaldamento tradizionale in forno, che riscalda l'intero componente dall'esterno verso l'interno, l'induzione genera calore direttamente all'interno del materiale stesso, offrendo vantaggi significativi in termini di velocità e precisione.

Lo scopo centrale di qualsiasi processo di ricottura è rendere un metallo più lavorabile. La ricottura a induzione raggiunge questo obiettivo utilizzando un metodo di riscaldamento pulito, rapido e altamente mirato, rendendola una soluzione ideale per la produzione moderna e automatizzata dove velocità e ripetibilità sono critiche.

L'obiettivo fondamentale: Cos'è la ricottura?

La ricottura non è un singolo processo ma una categoria di trattamenti termici progettati per alterare le proprietà fisiche e talvolta chimiche di un materiale. L'obiettivo principale è invertire gli effetti dei processi che rendono il metallo più duro e più fragile.

Inversione dell'incrudimento

Processi come la formatura a freddo, la trafilatura o la piegatura di un metallo causano la deformazione e il blocco della sua struttura cristallina interna. Questo effetto, noto come incrudimento, rende il materiale più forte ma anche significativamente meno duttile e più soggetto a crepe se si tenta un'ulteriore lavorazione. La ricottura inverte questo processo permettendo alla struttura cristallina di riformarsi.

Alleviamento delle tensioni interne

Operazioni come la saldatura, la rettifica o la lavorazione meccanica pesante introducono significative tensioni interne in un materiale. Queste tensioni nascoste possono causare la deformazione o la distorsione di un pezzo nel tempo o, più criticamente, durante le fasi di produzione successive. La ricottura fornisce un modo controllato per rilassare ed eliminare queste tensioni, garantendo la stabilità dimensionale.

Miglioramento delle proprietà del materiale

Creando una struttura cristallina più uniforme e raffinata, la ricottura aumenta principalmente la duttilità (la capacità di essere trafilato o deformato senza rompersi) e la tenacità. Questo rende il materiale più facile da lavorare e formare. In alcuni casi, può anche migliorare la conduttività elettrica di un materiale.

Come l'induzione cambia il processo di ricottura

Sebbene l'obiettivo metallurgico della ricottura rimanga lo stesso, l'uso dell'induzione come fonte di riscaldamento cambia fondamentalmente la velocità, l'efficienza e il controllo del processo.

Il principio del riscaldamento a induzione

La ricottura a induzione utilizza una corrente elettrica alternata che passa attraverso una bobina di rame. Questo crea un potente campo magnetico alternato attorno alla bobina. Quando un pezzo metallico viene posizionato all'interno di questo campo, il campo induce correnti elettriche (chiamate correnti parassite) all'interno del pezzo stesso. La resistenza naturale del materiale a queste correnti genera calore preciso e rapido.

Velocità e precisione ineguagliabili

Poiché il calore viene generato all'interno del pezzo anziché essere applicato da una fonte esterna come un forno, la temperatura target viene raggiunta in secondi o minuti, non in ore. Questo riscaldamento può anche essere altamente localizzato. Progettando correttamente la bobina di induzione, è possibile ricuocere una sezione specifica di un componente—come una saldatura o una piega—senza alterare le proprietà del resto del pezzo.

Il processo: Riscaldamento, mantenimento e raffreddamento

Il ciclo di ricottura a induzione segue le stesse tre fasi classiche, ma con un controllo molto maggiore:

- Riscaldamento: Il pezzo viene rapidamente portato alla sua specifica temperatura di ricottura utilizzando la bobina di induzione.

- Mantenimento: Il pezzo viene mantenuto a questa temperatura per una durata precisamente controllata, consentendo alla struttura cristallina interna di ricristallizzare e alle tensioni di essere alleviate.

- Raffreddamento: Il pezzo viene quindi lasciato raffreddare a una velocità controllata, spesso lenta, per garantire la formazione della struttura morbida e duttile desiderata.

Comprendere i compromessi della ricottura a induzione

La ricottura a induzione offre chiari vantaggi ma non è la soluzione universale per ogni applicazione. Comprendere i suoi vantaggi e limiti è fondamentale per fare la scelta giusta.

Vantaggio: Velocità e ripetibilità

Il processo è estremamente rapido e controllato digitalmente, rendendolo ideale per l'integrazione in linee di produzione automatizzate. Una volta stabilito un profilo di riscaldamento, può essere ripetuto migliaia di volte con praticamente nessuna variazione, garantendo un controllo qualità eccezionale.

Vantaggio: Efficienza energetica e trattamento localizzato

Il riscaldamento a induzione è altamente efficiente perché riscalda solo il pezzo, non una massiccia camera di forno. La capacità di eseguire la ricottura selettiva su un'area specifica di un componente grande o complesso è un vantaggio unico che consente di risparmiare tempo, energia e preserva la durezza desiderata in altre aree.

Considerazione: Attrezzature e progettazione della bobina

L'investimento principale è nell'alimentatore a induzione e nelle bobine di rame fabbricate su misura. Ogni geometria di pezzo unica richiede una bobina specificamente progettata per garantire un riscaldamento uniforme ed efficiente. Questa ingegneria e costo iniziale possono essere una barriera per produzioni a basso volume o altamente variegate.

Considerazione: Non ideale per la lavorazione in massa

Sebbene eccellente per il trattamento di pezzi in flusso continuo, l'induzione è meno pratica per ricuocere contemporaneamente un grande lotto di piccoli pezzi orientati casualmente. In questo scenario, un forno a batch tradizionale è spesso più economico e semplice.

Fare la scelta giusta per la tua applicazione

La scelta del metodo di ricottura corretto dipende interamente dagli obiettivi di produzione, dalla geometria del pezzo e dalla produttività richiesta.

- Se il tuo obiettivo principale è la produzione ad alto volume e continua: La ricottura a induzione è ideale grazie alla sua velocità, ripetibilità e facilità di automazione.

- Se il tuo obiettivo principale è la ricottura selettiva o localizzata: L'induzione è la scelta superiore, e spesso l'unica, per trattare zone specifiche su un pezzo senza influenzare l'intero.

- Se il tuo obiettivo principale è l'alleviamento delle tensioni generiche su diversi pezzi: Un forno tradizionale può essere più flessibile ed economico se la velocità non è il fattore principale e le geometrie dei pezzi variano ampiamente.

In definitiva, scegliere la ricottura a induzione è una decisione strategica per sfruttare velocità, precisione e controllo nel tuo processo di produzione.

Tabella riassuntiva:

| Aspetto | Ricottura a induzione | Ricottura tradizionale in forno |

|---|---|---|

| Metodo di riscaldamento | Generazione di calore interna tramite correnti parassite | Calore esterno da una camera di forno |

| Velocità | Molto veloce (secondi/minuti) | Lenta (ore) |

| Precisione/Localizzazione | Eccellente per aree selettive | Riscalda l'intero pezzo/lotto |

| Ideale per | Produzione ad alto volume, automazione, trattamento selettivo | Lavorazione in massa, geometrie di pezzi diverse |

Pronto a migliorare il tuo processo di produzione con la velocità e la precisione della ricottura a induzione?

KINTEK è specializzata in attrezzature avanzate da laboratorio e di produzione, inclusi i sistemi di riscaldamento a induzione. Le nostre soluzioni sono progettate per aiutarti a ottenere proprietà dei materiali superiori, migliorare la produttività e garantire un controllo qualità ripetibile.

Contatta i nostri esperti oggi stesso per discutere come un sistema di ricottura a induzione può essere adattato alle tue specifiche esigenze di lavorazione dei metalli!

Guida Visiva

Prodotti correlati

- Fornace a tubo da laboratorio ad alta temperatura da 1400℃ con tubo in allumina

- Fornace a Tubo Verticale da Laboratorio

- Fornace a Tubo da Laboratorio ad Alta Temperatura da 1700℃ con Tubo di Allumina

- Fornace di Grafite Sottovuoto IGBT Fornace Sperimentale di Grafizzazione

- Fornace di Grafittizzazione Continua Sottovuoto di Grafite

Domande frequenti

- Perché viene utilizzato un forno a tubo di quarzo nell'ossidazione termica dei rivestimenti di MnCr2O4? Sblocca un'ossidazione selettiva precisa

- Quali materiali vengono utilizzati per i tubi nei forni a tubo? Una guida alla scelta del tubo giusto per il tuo processo

- A cosa serve un forno tubolare? Riscaldamento di precisione per la sintesi e l'analisi dei materiali

- In che modo un forno sottovuoto a tubo di quarzo contribuisce al processo di cristallizzazione degli elettroliti Li-argirodite drogati con Ag?

- Come un forno tubolare ad alta temperatura facilita la trasformazione di fase dei prodotti di allumina? Controllo Termico Avanzato