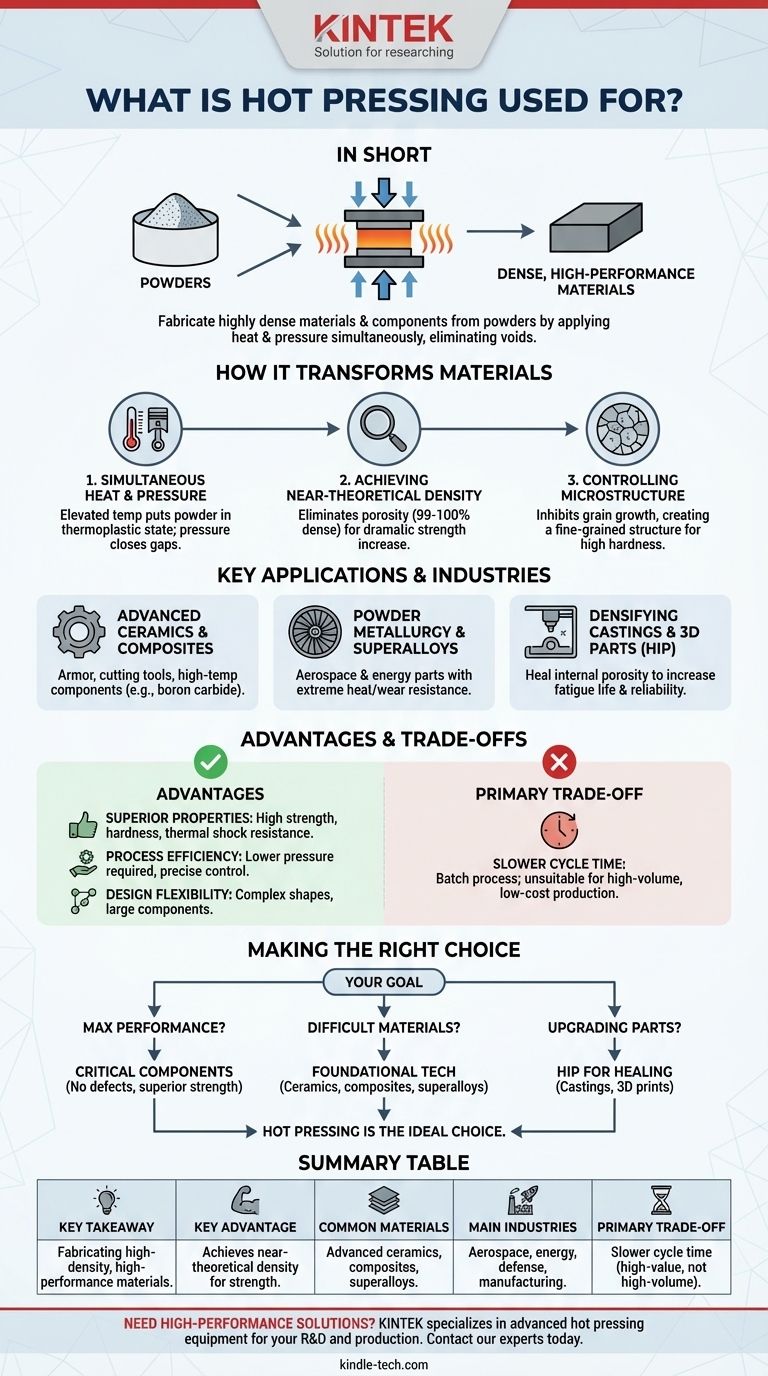

In sintesi, la pressatura a caldo viene utilizzata per fabbricare materiali e componenti ad altissima densità e ad alte prestazioni a partire da polveri. Applicando contemporaneamente calore e pressione, il processo consolida le polveri in una massa solida, eliminando i vuoti interni e creando pezzi con proprietà meccaniche superiori che spesso sono impossibili da ottenere con altri metodi di produzione.

Lo scopo fondamentale della pressatura a caldo non è solo quello di modellare un materiale, ma di ingegnerizzare fondamentalmente la sua microstruttura interna. È il metodo scelto quando l'obiettivo principale è raggiungere la massima densità e resistenza in materiali che altrimenti sarebbero difficili da consolidare.

Come la pressatura a caldo trasforma fondamentalmente i materiali

La pressatura a caldo è più di un semplice processo di formatura; è una tecnica di scienza dei materiali che migliora attivamente il prodotto finale. La magia risiede nell'applicazione simultanea di energia termica e meccanica.

Calore e Pressione Simultanei

A differenza della pressatura a freddo, in cui la pressione viene applicata per prima e poi il pezzo viene riscaldato (sinterizzato), la pressatura a caldo fa entrambe le cose contemporaneamente. La temperatura elevata porta il materiale in polvere in uno stato termoplastico, rendendolo più malleabile e favorendo il trasferimento di massa tra le particelle.

Ciò consente alla pressione applicata di essere molto più efficace nel chiudere gli spazi e i pori tra i grani della polvere.

Raggiungere la Densità Teorica Quasi Totale

Il risultato principale di questo processo è l'eliminazione della porosità. Forzando le particelle di polvere a deformarsi e a legarsi sotto il calore, la pressatura a caldo può produrre componenti che raggiungono il 99-100% della loro massima densità teorica.

Questa struttura priva di vuoti è direttamente responsabile del drammatico aumento della resistenza, della durabilità e della resistenza al cedimento di un pezzo.

Controllo della Microstruttura

La combinazione di calore e pressione consente anche un controllo preciso sulla struttura granulare finale del materiale. Poiché il processo può essere eseguito a temperature più basse e per tempi più brevi rispetto alla sinterizzazione convenzionale, inibisce efficacemente la crescita indesiderata dei grani.

Il risultato è una microstruttura a grana fine, che contribuisce in modo significativo all'elevata resistenza e durezza del materiale.

Applicazioni e Settori Chiave

Poiché produce materiali superiori, la pressatura a caldo è riservata ai componenti per i quali le prestazioni e l'affidabilità non sono negoziabili.

Ceramiche Avanzate e Compositi

Molte ceramiche avanzate (come il carburo di boro o il nitruro di silicio) e materiali compositi non possono essere fusi e colati come i metalli. La pressatura a caldo è un metodo primario per consolidare queste polveri in forme solide e dense da utilizzare in armature, utensili da taglio e componenti industriali ad alta temperatura.

Metallurgia delle Polveri e Superleghe

I settori aerospaziale ed energetico si affidano alle superleghe per creare parti destinate ad ambienti estremi, come le pale delle turbine. La pressatura a caldo e la sua variante, la Pressatura Isostatica a Caldo (HIP), vengono utilizzate per consolidare le polveri di superleghe in componenti completamente densi che possiedono un'eccezionale resistenza al calore, all'usura e alla fatica.

Densificazione di Colate e Parti Stampate in 3D

Un'applicazione critica, che spesso utilizza l'HIP, è la riparazione dei difetti in componenti realizzati con altri metodi. Le fusioni metalliche e persino alcune parti metalliche stampate in 3D possono contenere pori interni microscopici. Sottoporre queste parti a un ciclo di pressatura a caldo collassa questi vuoti, aumentando significativamente la loro vita a fatica e la loro affidabilità.

Comprendere i Vantaggi e i Compromessi

Scegliere la pressatura a caldo implica valutare i suoi significativi vantaggi rispetto ai suoi limiti di processo. È uno strumento specializzato per sfide specifiche.

Vantaggio: Proprietà dei Materiali Superiori

La capacità di creare pezzi completamente densi e a grana fine è il motivo principale per utilizzare la pressatura a caldo. Ciò si traduce direttamente in maggiore resistenza, durezza e resistenza all'usura e agli shock termici.

Vantaggio: Efficienza e Controllo del Processo

Riscaldando il materiale durante la compressione, la pressione richiesta può essere solo un decimo di quella necessaria per la pressatura a freddo. Ciò può significare attrezzature più piccole e meno costose. I moderni controlli IT consentono inoltre una gestione precisa del processo di densificazione, garantendo una qualità costante.

Vantaggio: Flessibilità di Progettazione

Il processo è ben adatto per la produzione di pezzi con forme complesse e dimensioni precise. Può anche essere utilizzato per fabbricare componenti di diametro molto grande che sarebbero difficili da produrre in altro modo.

Il Compromesso Principale: Tempo Ciclo e Volume

La pressatura a caldo è un processo a lotti. Riscaldare, pressare e raffreddare un singolo componente o un piccolo lotto di componenti richiede una notevole quantità di tempo. Ciò lo rende inadatto alla produzione ad alto volume e a basso costo tipica dei beni di consumo. Il suo valore risiede nelle applicazioni ad alte prestazioni, non nella produzione di massa.

Fare la Scelta Giusta per il Tuo Obiettivo

In definitiva, la decisione di utilizzare la pressatura a caldo dipende interamente dai requisiti del materiale e delle prestazioni.

- Se il tuo obiettivo principale è la massima prestazione e affidabilità: La pressatura a caldo è la scelta ideale per creare componenti critici privi di difetti interni e con resistenza superiore.

- Se il tuo obiettivo principale è lavorare materiali difficili da formare: Per ceramiche avanzate, compositi o superleghe che non possono essere fuse e colate, la pressatura a caldo è una tecnologia di produzione fondamentale.

- Se il tuo obiettivo principale è aggiornare i componenti esistenti: Utilizza la Pressatura Isostatica a Caldo (HIP) per riparare la porosità interna nelle fusioni o nelle parti metalliche stampate in 3D, aumentandone drasticamente la vita utile.

Scegliere il giusto processo di produzione significa abbinare la tecnica alla sfida ingegneristica che devi risolvere.

Tabella Riassuntiva:

| Aspetto | Concetto Chiave |

|---|---|

| Uso Principale | Fabbricazione di materiali ad alta densità e ad alte prestazioni a partire da polveri. |

| Vantaggio Chiave | Raggiunge una densità quasi teorica per una resistenza e una durata superiori. |

| Materiali Comuni | Ceramiche avanzate, compositi, superleghe. |

| Settori Principali | Aerospaziale, energia, difesa, manifatturiero. |

| Compromesso Principale | Tempo ciclo più lento, ideale per produzione di alto valore, non di alto volume. |

Hai bisogno di fabbricare componenti ad alte prestazioni con resistenza e densità superiori?

In KINTEK, siamo specializzati nel fornire soluzioni avanzate di pressatura a caldo e attrezzature da laboratorio per lo sviluppo e la produzione di ceramiche avanzate, compositi e superleghe ad alte prestazioni. La nostra esperienza può aiutarti a ottenere le proprietà dei materiali critiche per le tue applicazioni più esigenti.

Contatta oggi i nostri esperti per discutere come le nostre attrezzature possono migliorare le tue capacità di R&S e produzione.

Guida Visiva

Prodotti correlati

- Macchina per forni a pressa a caldo sottovuoto Pressa sottovuoto riscaldata

- Macchina per forni a pressa sottovuoto per laminazione e riscaldamento

- Pressa termica idraulica elettrica riscaldata a vuoto per laboratorio

- Pressa Idraulica Riscaldata con Piastre Riscaldate per Pressa a Caldo da Laboratorio per Scatola Sottovuoto

- Pressa Idraulica Riscaldata con Piastre Riscaldate per Stampa a Caldo da Laboratorio per Scatola Sottovuoto

Domande frequenti

- Perché la sinterizzazione a caldo sottovuoto è preferita per SiC/B4C? Raggiungi una densità del 99,8% con tecnologia di pressione avanzata

- Come un forno di pressatura a caldo sottovuoto facilita il consolidamento di nanocompositi (Cu–10Zn)-Al2O3?

- Qual è il significato dell'applicazione di pressione meccanica tramite una pressa a caldo sottovuoto? Massimizzare la densità del composito A356-SiCp

- Quali sono i vantaggi tecnici della pressatura a caldo sottovuoto? Ottimizzare le prestazioni del composito SiCp/6061

- Cos'è il processo di sinterizzazione al plasma a scintilla? La via rapida per materiali densi e a grana fine

- Come l'ambiente ad alto vuoto in un forno a pressa calda protegge i materiali in lega? Garantire la densificazione ad alta purezza

- Qual è la funzione principale della pressione assiale applicata da un forno di sinterizzazione a pressa calda sottovuoto? Raggiungere alta densità

- Qual è il ruolo degli stampi in grafite ad alta resistenza nella pressatura a caldo sottovuoto del Berillio? Migliora la densificazione e la precisione