Nella scienza dei materiali, la sinterizzazione assistita da campo (FAST) è una famiglia di tecniche di lavorazione avanzate che utilizza una corrente elettrica per consolidare rapidamente le polveri in un solido denso. Spesso chiamata Sinterizzazione Assistita da Corrente Elettrica (ECAS), la sua forma più comune è la Sinterizzazione a Plasma di Scintilla (SPS). Facendo passare una corrente direttamente attraverso la polvere o il suo stampo, il processo genera un intenso calore interno, riducendo drasticamente il tempo e la temperatura richiesti rispetto ai metodi convenzionali.

La sinterizzazione tradizionale è un processo lento limitato dalla velocità del riscaldamento esterno del forno. La sinterizzazione assistita da campo rivoluziona questo processo utilizzando una corrente elettrica per un riscaldamento interno diretto, consentendo tempi di produzione drasticamente più rapidi e il raggiungimento di proprietà dei materiali superiori.

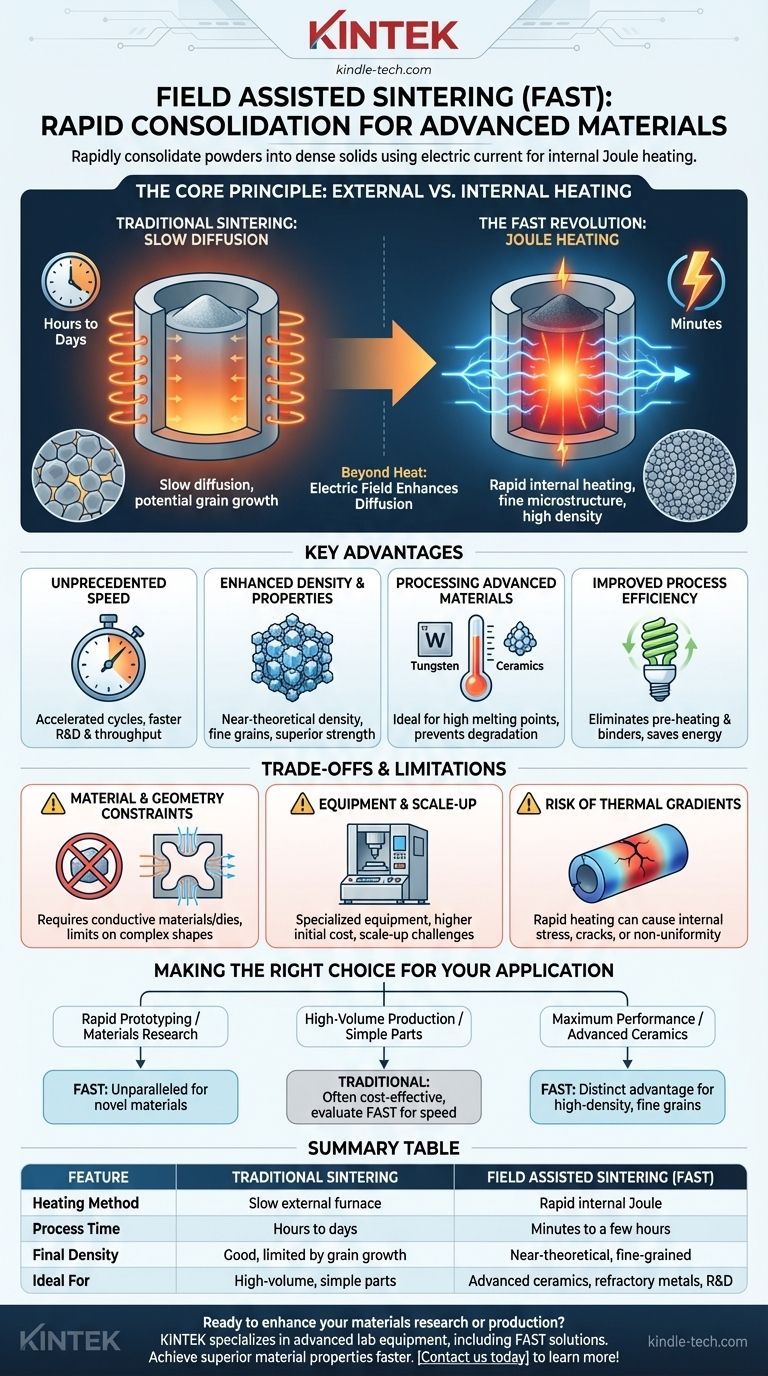

Il Principio Fondamentale: Dai Forni Esterni al Riscaldamento Interno

Per comprendere il valore della FAST, è necessario prima comprendere i limiti del processo che essa migliora.

Sinterizzazione Tradizionale: Diffusione Lenta

La sinterizzazione convenzionale prevede il posizionamento della polvere compattata in un grande forno. Il forno riscalda lentamente il materiale dall'esterno verso l'interno.

Questo calore prolungato, applicato al di sotto del punto di fusione del materiale, fornisce agli atomi l'energia per diffondersi lentamente attraverso i bordi delle singole particelle di polvere, fondendole in un unico pezzo solido. Questo processo è efficace ma spesso richiede molte ore.

La Rivoluzione FAST: Riscaldamento Joule

La sinterizzazione assistita da campo abbandona il forno esterno. Invece, una potente corrente elettrica continua viene fatta passare direttamente attraverso lo stampo conduttivo e, in molti casi, attraverso la polvere stessa.

La naturale resistenza elettrica del materiale fa sì che si riscaldi internamente, un fenomeno noto come riscaldamento Joule. Questo riscaldamento diretto e volumetrico è incredibilmente veloce ed efficiente.

Oltre il Calore: Il Ruolo del Campo Elettrico

Il "campo" nella FAST è fondamentale. Oltre a generare calore, si ritiene che il forte campo elettrico migliori la diffusione degli atomi e aiuti a rompere gli strati di ossido sulle superfici delle particelle. Ciò accelera ulteriormente il processo di densificazione oltre quanto il solo calore potrebbe realizzare.

Vantaggi Chiave della Sinterizzazione Assistita da Campo

Il passaggio dal riscaldamento esterno lento al riscaldamento interno rapido offre diversi vantaggi principali nella produzione e nello sviluppo dei materiali.

Velocità Senza Precedenti

La FAST può ridurre i cicli di lavorazione da molte ore in un forno tradizionale a pochi minuti. Questa drastica riduzione dei tempi accelera la ricerca e lo sviluppo e aumenta la produttività manifatturiera.

Densità e Proprietà Migliorate

Il ciclo rapido previene la crescita indesiderata dei grani che può verificarsi durante i lunghi trattamenti in forno. Ciò consente la creazione di materiali con microstrutture estremamente fini e densità prossime a quelle teoriche.

Una minore porosità e grani più fini si traducono direttamente in proprietà meccaniche superiori, come maggiore resistenza e durezza.

Lavorazione di Materiali Avanzati

La FAST è eccezionalmente adatta per materiali con punti di fusione estremamente elevati, come tungsteno, molibdeno e ceramiche avanzate. I metodi tradizionali faticano a lavorare efficacemente questi materiali senza causare degradazione o crescita eccessiva dei grani.

Efficienza del Processo Migliorata

Eliminando i lunghi cicli di preriscaldamento del forno e la necessità di ausiliari di processo (leganti) nella polvere, la FAST consente un notevole risparmio energetico e semplifica il flusso di lavoro di produzione complessivo.

Comprendere i Compromessi e i Limiti

Sebbene potente, la FAST non è una soluzione universale. Comprendere i suoi limiti è fondamentale per una corretta applicazione.

Vincoli di Materiale e Geometria

Il requisito più fondamentale è che sia il materiale stesso sia lo stampo che lo contiene devono essere elettricamente conduttivi per consentire il riscaldamento Joule. Ciò può limitarne l'uso per alcuni polimeri o ceramiche non conduttive senza una configurazione speciale.

Inoltre, ottenere una distribuzione uniforme della corrente in forme molto grandi o complesse può essere difficile, portando potenzialmente a un riscaldamento e una densità non uniformi.

Attrezzature e Scalabilità

Le attrezzature necessarie per la FAST, in particolare per la Sinterizzazione a Plasma di Scintilla, sono più specializzate e spesso comportano un costo iniziale più elevato rispetto ai sistemi a forno convenzionali.

La scalabilità del processo per la produzione di massa di parti molto grandi rimane una sfida ingegneristica significativa.

Rischio di Gradienti Termici

Il rapido riscaldamento che conferisce alla FAST la sua velocità può anche creare forti differenze di temperatura all'interno del pezzo. Se non controllati attentamente, questi gradienti termici possono portare a stress interni, crepe o una microstruttura non uniforme.

Fare la Scelta Giusta per la Tua Applicazione

La scelta del metodo di sinterizzazione corretto dipende interamente dal materiale, dalla geometria e dagli obiettivi di prestazione.

- Se la tua priorità principale è la prototipazione rapida o la ricerca sui materiali: La FAST è uno strumento impareggiabile per creare rapidamente campioni densi di materiali nuovi o difficili da lavorare.

- Se la tua priorità principale è la produzione ad alto volume di parti semplici: La metallurgia delle polveri tradizionale a pressatura e sinterizzazione potrebbe rimanere più economica, sebbene la FAST debba essere valutata per il suo potenziale di ridurre drasticamente i tempi di ciclo.

- Se la tua priorità principale è ottenere le massime prestazioni in ceramiche avanzate o metalli refrattari: La FAST offre un vantaggio distinto nella produzione di materiali ad alta densità e a grana fine le cui proprietà sono irraggiungibili con metodi convenzionali.

In definitiva, l'adozione della sinterizzazione assistita da campo è una decisione strategica per sfruttare le sue capacità uniche per una velocità, un'efficienza e una qualità finale del materiale senza precedenti.

Tabella Riassuntiva:

| Caratteristica | Sinterizzazione Tradizionale | Sinterizzazione Assistita da Campo (FAST) |

|---|---|---|

| Metodo di Riscaldamento | Lento riscaldamento esterno del forno | Rapido riscaldamento Joule interno |

| Tempo di Processo | Ore a giorni | Minuti a poche ore |

| Densità Finale | Buona, ma limitata dalla crescita dei grani | Prossima al teorico, a grana fine |

| Ideale Per | Parti semplici ad alto volume | Ceramiche avanzate, metalli refrattari, R&S |

Pronto a migliorare la tua ricerca sui materiali o la tua produzione con una sinterizzazione rapida e ad alte prestazioni?

In KINTEK, siamo specializzati in apparecchiature da laboratorio avanzate, comprese le soluzioni di sinterizzazione assistita da campo. La nostra esperienza ti aiuta a ottenere una densità e proprietà dei materiali superiori più rapidamente rispetto ai metodi tradizionali. Sia che tu stia lavorando con ceramiche avanzate, metalli refrattari o sviluppando nuovi materiali, KINTEK ha gli strumenti e il supporto per accelerare la tua innovazione.

Contattaci oggi stesso per scoprire come la nostra tecnologia di sinterizzazione può avvantaggiare il tuo laboratorio!

Guida Visiva

Prodotti correlati

- Fornace per Sinterizzazione a Plasma di Scintilla Fornace SPS

- Fornace a Tubo al Quarzo per Trattamento Termico Rapido (RTP) da Laboratorio

- Fornace a Tubo Rotante Divisa Multi Zona di Riscaldamento Fornace a Tubo Rotante

- Fornace a Pressa Calda a Induzione Sottovuoto 600T per Trattamento Termico e Sinterizzazione

- Fornace a muffola ad alta temperatura per sbozzatura e pre-sinterizzazione da laboratorio

Domande frequenti

- Come contribuisce una pressa a caldo sotto vuoto (VHP) alla densificazione dei materiali compositi Al-Cu-ZrC? Benefici chiave della VHP

- Come migliora la bagnabilità il processo di pressatura a caldo sottovuoto? Sblocca una resistenza di legame superiore per i prodotti diamantati

- Cos'è il processo di sinterizzazione per pressatura a caldo? Ottenere una densità superiore per materiali ad alte prestazioni

- Quali vantaggi offre un forno a pressa calda sottovuoto rispetto alla sinterizzazione convenzionale senza pressione per NiCr-Al2O3? Scoprilo

- Quali vantaggi offre una pressa a caldo sottovuoto per il vetro ZIF-62? Ottenere risultati di grandi dimensioni, privi di bolle e ad alta densità

- Perché il sistema di vuoto di un forno di pressatura a caldo sottovuoto è fondamentale per le prestazioni dell'acciaio inossidabile ferritico ODS?

- Come una pressa a caldo sottovuoto facilita la densificazione delle leghe Cu-18Ni-2W? Ottenere prestazioni ad alta densità

- Quali sono i vantaggi dell'utilizzo di una pressa a caldo sottovuoto per le ceramiche di ZnS? Efficienza e prestazioni ottiche esplorate