In sostanza, l'evaporazione in film sottile è un processo di produzione che funziona come un ciclo altamente controllato di "ebollizione e condensazione" all'interno di un vuoto. Un materiale sorgente viene riscaldato fino a trasformarsi in vapore, che poi viaggia e riveste una superficie bersaglio (chiamata substrato), condensandosi nuovamente in uno strato solido ultra-sottile. Questa tecnica è un tipo fondamentale di deposizione fisica da vapore (PVD) utilizzata per creare rivestimenti di materiale precisi.

L'evaporazione è un metodo diretto per creare film sottili ad alta purezza vaporizzando un materiale sorgente sotto vuoto. La decisione fondamentale in questo processo risiede nella scelta del metodo di riscaldamento—o semplice riscaldamento resistivo per materiali comuni o un fascio di elettroni ad alta energia per applicazioni più esigenti.

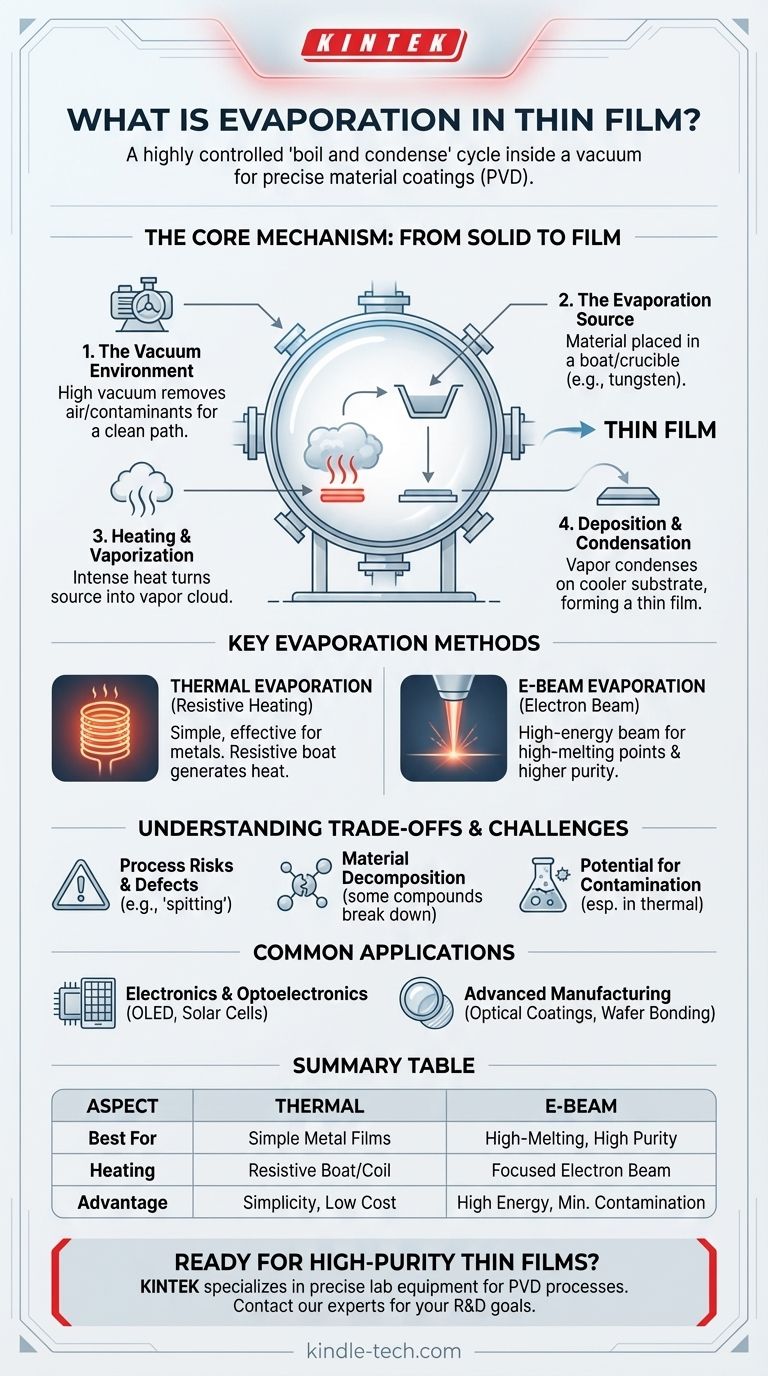

Il Meccanismo Fondamentale: Dal Solido al Film

Per comprendere l'evaporazione, è meglio scomporla nelle sue fasi essenziali. Ogni passaggio è fondamentale per ottenere un film di alta qualità e uniforme.

L'Ambiente Sotto Vuoto

Un alto vuoto (un ambiente a pressione molto bassa) è il primo requisito. Questo è cruciale perché rimuove l'aria e altre particelle che potrebbero contaminare il film o impedire il percorso del vapore dalla sorgente al substrato.

La Sorgente di Evaporazione

Il materiale destinato al rivestimento, noto come materiale sorgente, viene posizionato in un crogiolo o in un supporto spesso chiamato "barchetta" o "cestello". Questi supporti sono realizzati con materiali come il tungsteno che possono resistere a temperature estreme.

Il Riscaldamento e la Vaporizzazione

Il materiale sorgente viene riscaldato intensamente fino a quando non evapora (o sublima, passando direttamente da solido a gas). Questo crea una nuvola di vapore all'interno della camera a vuoto. Il metodo di riscaldamento è la distinzione principale tra le diverse tecniche di evaporazione.

Deposizione e Condensazione

Le particelle vaporizzate viaggiano in linea retta attraverso il vuoto fino a colpire il substrato più freddo. Al contatto, perdono rapidamente energia, si condensano nuovamente in uno stato solido e si accumulano gradualmente per formare il film sottile desiderato.

Metodi Chiave di Evaporazione

Sebbene il principio rimanga lo stesso, il metodo utilizzato per generare il calore definisce il processo e le sue capacità.

Evaporazione Termica (Riscaldamento Resistivo)

Questo è il metodo più semplice. Una corrente elettrica viene fatta passare attraverso la barchetta o la bobina resistiva che contiene il materiale sorgente. La resistenza genera calore intenso, causando l'evaporazione del materiale. È semplice, efficace e ampiamente utilizzato per depositare metalli puri e vari non-metalli.

Evaporazione a Fascio di Elettroni (E-Beam)

In questa tecnica più avanzata, un fascio di elettroni ad alta energia viene guidato magneticamente per colpire il materiale sorgente. Questo fornisce un'enorme quantità di energia focalizzata, rendendola ideale per materiali con punti di fusione molto elevati che sono difficili da vaporizzare con il riscaldamento resistivo.

Comprendere i Compromessi e le Sfide

L'evaporazione è una tecnica potente, ma non è priva di limitazioni. Comprenderle è fondamentale per un'implementazione di successo.

Semplicità vs. Controllo

L'evaporazione termica è apprezzata per la sua semplicità e il costo relativamente basso. Tuttavia, controllare con precisione il tasso di deposizione e garantire una perfetta uniformità del film può essere più impegnativo rispetto ad altri metodi PVD come lo sputtering.

Decomposizione del Materiale

Non tutti i materiali possono essere evaporati in modo pulito. Alcuni composti possono decomporsi o scomporsi nei loro elementi costitutivi quando riscaldati. Ciò significa che il film risultante potrebbe non avere la stessa composizione chimica del materiale sorgente.

Rischi e Difetti del Processo

Sovraccaricare una barchetta sorgente o riscaldare il materiale troppo rapidamente può causare "spitting", dove piccoli pezzi solidi vengono espulsi insieme al vapore. Queste particelle creano difetti significativi nel film finale.

Potenziale di Contaminazione

Nell'evaporazione termica resistiva, esiste un piccolo rischio che il materiale della barchetta stessa possa evaporare e contaminare il film. L'evaporazione a fascio di elettroni evita questo, poiché il fascio di elettroni riscalda solo il materiale sorgente, non il crogiolo che lo contiene.

Applicazioni Comuni dell'Evaporazione

La capacità di creare strati sottili ad alta purezza rende l'evaporazione un processo critico nella produzione high-tech.

Elettronica e Optoelettronica

L'evaporazione è essenziale per creare gli strati metallici conduttivi elettricamente in dispositivi come display OLED, celle solari e transistor a film sottile. La purezza del film depositato è fondamentale per le prestazioni del dispositivo.

Produzione Avanzata

La tecnica è utilizzata anche per compiti più specializzati, come la deposizione di strati spessi di indio per il bonding di wafer nell'industria dei semiconduttori o l'applicazione di rivestimenti ottici su vetro.

Scegliere il Metodo Giusto per il Tuo Obiettivo

I requisiti specifici della tua applicazione determineranno quale metodo di evaporazione è più adatto.

- Se il tuo obiettivo principale è l'efficacia in termini di costi per semplici film metallici: L'evaporazione termica resistiva è spesso la scelta più diretta ed economica.

- Se il tuo obiettivo principale è depositare materiali ad alto punto di fusione o ceramici: L'evaporazione a fascio di elettroni fornisce la densità di energia necessaria per vaporizzare efficacemente queste sorgenti esigenti.

- Se il tuo obiettivo principale è ottenere la massima purezza del film possibile: L'evaporazione a fascio di elettroni è superiore, in quanto minimizza la contaminazione dall'apparato di riscaldamento.

In definitiva, padroneggiare la deposizione di film sottili tramite evaporazione si riduce al controllo dei principi fondamentali di calore, vuoto e comportamento dei materiali per raggiungere il risultato desiderato.

Tabella riassuntiva:

| Aspetto | Evaporazione Termica | Evaporazione a Fascio di Elettroni |

|---|---|---|

| Ideale Per | Film metallici semplici, economici | Materiali ad alto punto di fusione, massima purezza |

| Metodo di Riscaldamento | Riscaldamento resistivo (barchetta/bobina) | Fascio di elettroni focalizzato |

| Vantaggio Chiave | Semplicità, costo inferiore | Alta energia, contaminazione minima |

| Considerazione | Potenziale contaminazione dalla barchetta | Maggiore complessità e costo |

Pronto a ottenere film sottili ad alta purezza per il tuo laboratorio?

KINTEK è specializzata nella fornitura di attrezzature da laboratorio e materiali di consumo precisi necessari per l'evaporazione e altri processi di deposizione fisica da vapore (PVD). Che tu stia lavorando su elettronica di prossima generazione, celle solari o rivestimenti ottici, la nostra esperienza ti garantisce la soluzione giusta per risultati ad alte prestazioni.

Contatta i nostri esperti oggi stesso per discutere la tua applicazione specifica e come possiamo supportare i tuoi obiettivi di ricerca e sviluppo e produzione.

Guida Visiva

Prodotti correlati

- Sistema RF PECVD Deposizione Chimica da Vapore Potenziata da Plasma a Radiofrequenza RF PECVD

- Barca di evaporazione in molibdeno, tungsteno e tantalio per applicazioni ad alta temperatura

- Barchetta di evaporazione per materia organica

- Barca di evaporazione in tungsteno-molibdeno con fondo emisferico

- Sistema di apparecchiature per deposizione chimica da vapore CVD Forno a tubo PECVD con gassificatore a liquido Macchina PECVD

Domande frequenti

- Cos'è il metodo di deposizione chimica da vapore attivata al plasma? Una soluzione a bassa temperatura per rivestimenti avanzati

- Cos'è il processo CVD al plasma? Ottenere la deposizione di film sottili a bassa temperatura

- Perché il PECVD utilizza comunemente l'ingresso di potenza RF? Per la deposizione di film sottili di precisione a bassa temperatura

- Come funziona la deposizione di vapore al plasma? Una soluzione di rivestimento a bassa temperatura per materiali sensibili

- Cos'è la deposizione chimica da fase vapore attivata al plasma? Abilita la deposizione di film sottili a bassa temperatura