Nella scienza dei materiali e nella produzione di semiconduttori, una camera di deposizione chimica da vapore (CVD) è un ambiente sottovuoto altamente controllato progettato per un unico scopo: far crescere un film sottile solido e ad alte prestazioni su una superficie. Funziona come un reattore in cui vengono introdotti, reagiscono e si decompongono gas precursori volatili, depositando un livello di materiale atomo per atomo su un oggetto riscaldato, noto come substrato. Questo processo è fondamentale per la creazione dei materiali avanzati utilizzati nei chip per computer, nelle celle solari e nei rivestimenti protettivi.

Una camera CVD non è semplicemente un contenitore; è uno strumento di precisione progettato per manipolare con esattezza la temperatura, la pressione e la chimica dei gas. La sua progettazione è interamente focalizzata sulla creazione delle condizioni perfette affinché si verifichi una specifica reazione chimica sulla superficie di un substrato, con il risultato di un nuovo materiale ingegnerizzato.

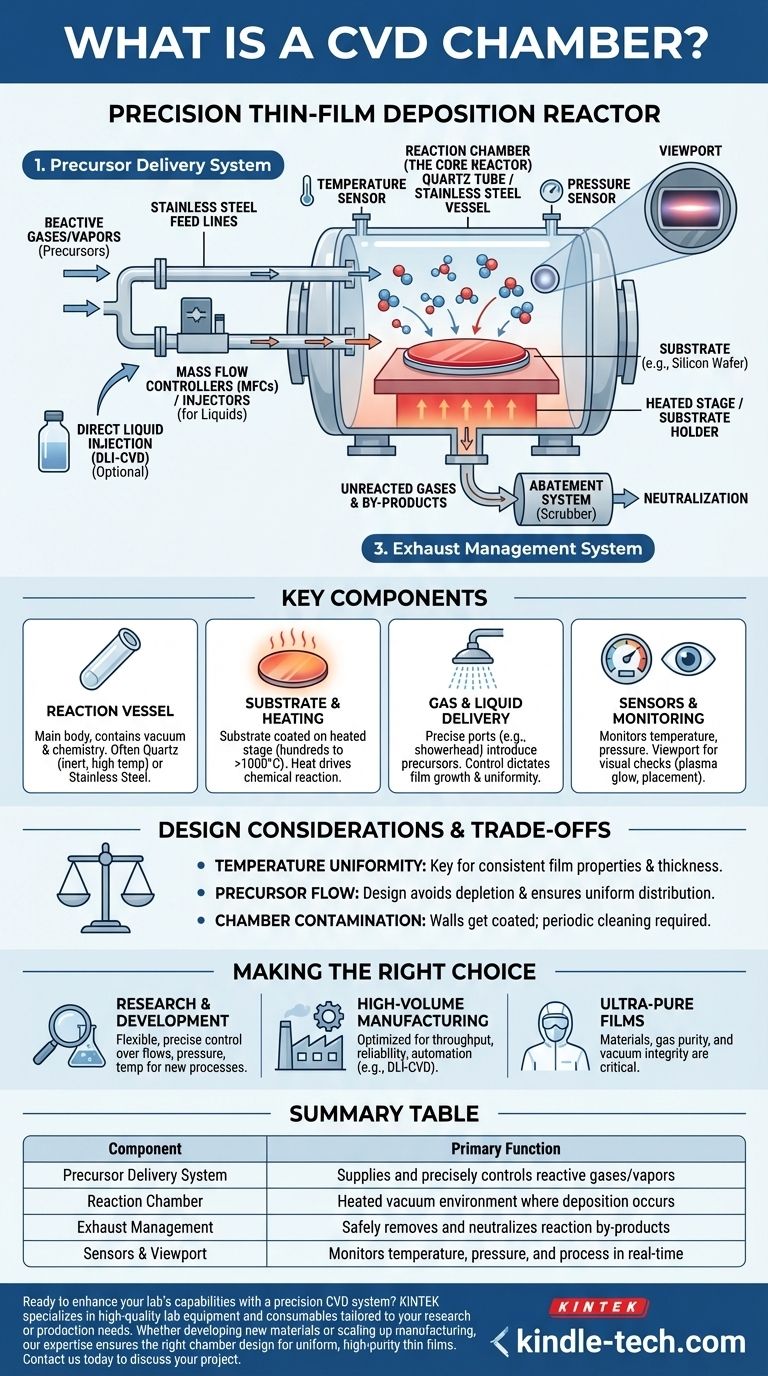

Il Sistema CVD: Un Processo in Tre Parti

Per comprendere la camera, è necessario vederla come il nucleo di un sistema più ampio e integrato. Un impianto CVD completo è tipicamente composto da tre sezioni critiche che lavorano in sequenza.

1. Sistema di Fornitura dei Precursori

Questa è la fonte delle materie prime. Il sistema fornisce gas o vapori reattivi, chiamati precursori, nella camera.

Le linee di alimentazione in acciaio inossidabile trasportano i gas e vengono utilizzati controllori di flusso di massa (MFC) per regolarne la portata con estrema precisione. Questo controllo è essenziale per definire la composizione chimica e le proprietà del film finale.

In alcuni progetti, come la Iniezione Diretta di Liquidi (DLI-CVD), il precursore è un liquido che viene iniettato e vaporizzato, il che può consentire velocità di deposizione più elevate.

2. La Camera di Reazione (Il Reattore Centrale)

Questo è il cuore dell'operazione dove avviene la deposizione. La camera stessa è tipicamente un tubo al quarzo o un recipiente in acciaio inossidabile costruito per resistere ad alte temperature e condizioni di vuoto.

All'interno, un substrato (come un wafer di silicio) è posizionato su un supporto che viene riscaldato. La combinazione di alta temperatura e bassa pressione prepara i gas precursori a reagire e a depositare un film solido sul substrato.

3. Sistema di Gestione dello Scarico

Le reazioni chimiche in una camera CVD sono spesso incomplete e i sottoprodotti possono essere tossici, corrosivi o infiammabili.

Il sistema di scarico pompa in sicurezza i gas non reagiti e i sottoprodotti fuori dalla camera. Questi vengono quindi inviati a un sistema di abbattimento (uno "scrubber") per essere neutralizzati prima di essere rilasciati.

Uno Sguardo all'Interno della Camera: Componenti Chiave

La camera di reazione è un insieme di componenti specializzati, ognuno con un ruolo critico nel controllo dell'ambiente di deposizione.

Il Recipiente di Reazione

È il corpo principale della camera, spesso un tubo al quarzo per processi ad alta temperatura, poiché il quarzo è chimicamente inerte e può sopportare il calore. Il suo compito è contenere il vuoto e la chimica reattiva.

Substrato e Fonte di Riscaldamento

Il substrato è l'oggetto che viene rivestito. Poggia su uno stadio che viene riscaldato, spesso a centinaia o addirittura oltre mille gradi Celsius. Questo calore fornisce l'energia termica necessaria per guidare la reazione chimica sulla superficie del substrato.

Alimentazione di Gas e Liquidi

Le porte sulla camera consentono l'introduzione dei precursori. Il controllo preciso offerto dai controllori di flusso di massa per i gas o dagli iniettori per i liquidi determina la velocità di crescita e l'uniformità del film.

Sensori e Monitoraggio

Per garantire che il processo funzioni correttamente, la camera è dotata di sensori per temperatura e pressione.

Inoltre, molte camere includono un oblò. Questa piccola finestra rinforzata fornisce una visione diretta del processo, consentendo agli operatori di monitorare visivamente la luminescenza del plasma, assicurare il corretto posizionamento e individuare i problemi in tempo reale.

Comprendere i Compromessi e le Considerazioni di Progettazione

La progettazione di una camera CVD è un equilibrio tra requisiti contrastanti. Non esiste un unico design "migliore", ma solo il miglior design per un'applicazione specifica.

Uniformità della Temperatura

Una sfida chiave è garantire che il substrato sia riscaldato uniformemente. Qualsiasi variazione di temperatura sulla superficie causerà la crescita del film a velocità diverse, con conseguente spessore non uniforme e proprietà incoerenti.

Flusso e Distribuzione del Precursore

Il modo in cui i gas vengono introdotti e fluiscono attraverso il substrato è fondamentale. Un "soffione" o un ingresso del gas mal progettato può portare a un esaurimento, dove il gas reagisce solo sul bordo anteriore del substrato, lasciando affamato il bordo posteriore e causando non uniformità.

Contaminazione della Camera

Anche le pareti della camera vengono rivestite durante la deposizione. Con il tempo, questo film indesiderato può sfaldarsi e contaminare il substrato, rovinando il dispositivo. Le camere devono essere progettate per una pulizia periodica per gestire questa realtà.

Scegliere la Soluzione Giusta per il Tuo Obiettivo

Il progetto ottimale della camera CVD è dettato interamente dal risultato previsto.

- Se il tuo obiettivo principale è la ricerca e lo sviluppo: Hai bisogno di una camera flessibile con controllo preciso e indipendente sui flussi di gas, sulla pressione e sulla temperatura per esplorare nuovi materiali e processi.

- Se il tuo obiettivo principale è la produzione ad alto volume: La tua camera deve essere ottimizzata per la produttività, l'affidabilità e l'automazione, favorendo progetti come DLI-CVD che supportano elevate velocità di deposizione.

- Se il tuo obiettivo principale è creare film ultra-puri: I materiali di costruzione della camera, la purezza dei gas precursori e l'integrità del sistema di vuoto sono i fattori più critici.

Comprendere la camera CVD come un reattore integrato è il primo passo per padroneggiare la deposizione di film sottili.

Tabella Riassuntiva:

| Componente | Funzione Principale |

|---|---|

| Sistema di Fornitura dei Precursori | Fornisce e controlla con precisione i gas/vapori reattivi |

| Camera di Reazione | Ambiente sottovuoto riscaldato dove avviene la deposizione |

| Gestione dello Scarico | Rimuove e neutralizza in sicurezza i sottoprodotti della reazione |

| Sensori e Oblò | Monitora temperatura, pressione e processo in tempo reale |

Pronto a migliorare le capacità del tuo laboratorio con un sistema CVD di precisione? In KINTEK, siamo specializzati nella fornitura di attrezzature e materiali di consumo di alta qualità per il laboratorio, personalizzati in base alle tue esigenze di ricerca o produzione. Sia che tu stia sviluppando nuovi materiali o aumentando la produzione, la nostra esperienza garantisce che tu ottenga il design della camera giusto per film sottili uniformi e di alta purezza. Contattaci oggi per discutere il tuo progetto e scoprire come KINTEK può supportare il successo del tuo laboratorio.

Guida Visiva

Prodotti correlati

- Sistema di apparecchiature per forni a tubo CVD personalizzati versatili per deposizione chimica da vapore

- Macchina per forni a tubo per deposizione chimica da vapore potenziata al plasma rotante inclinato PECVD

- Fornace Tubolare per CVD Multi Zone Macchina Deposizione Chimica da Vapore Sistema Camera Attrezzatura

- Fornace a Tubo CVD a Camera Divisa con Stazione Sottovuoto Sistema di Deposizione Chimica da Vapore Attrezzatura Macchina

- Sistema di apparecchiature per deposizione chimica da vapore CVD Forno a tubo PECVD con gassificatore a liquido Macchina PECVD

Domande frequenti

- Cos'è il bio-olio derivato dalla pirolisi? Un combustibile rinnovabile e una materia prima chimica

- Cos'è il metodo CVD per i materiali 2D? Padroneggia la Sintesi Scalabile e di Alta Qualità

- Qual è la differenza tra MOCVD e MOVPE? Sono lo Stesso Processo

- Cos'è la tecnologia di rivestimento ottico a film sottile? Una guida per controllare la luce con precisione

- Cos'è lo sputtering in fisica? Una guida alla deposizione di film sottili a livello atomico

- Qual è il principio della deposizione chimica da vapore? Costruire rivestimenti ad alte prestazioni attraverso una chimica controllata

- Quali sono i principali vantaggi della deposizione in fase vapore nella preparazione di vetri per fibre ottiche? Ottenere Purezza e Precisione Senza Precedenti

- Quali sono i vantaggi dell'MBE rispetto al MOCVD? Purezza superiore e precisione atomica per la ricerca