In sostanza, la deposizione chimica da vapore (CVD) è un processo per creare film sottili solidi e ad alte prestazioni su una superficie a partire da un gas. A differenza dei metodi fisici che si limitano a spostare materiale, la CVD utilizza una reazione chimica sulla superficie di un substrato per "far crescere" un nuovo strato. Ciò consente un controllo eccezionale sulla purezza, sullo spessore e sulla struttura del film, rendendola una tecnologia fondamentale nella produzione di semiconduttori, ottica e rivestimenti avanzati.

La differenza essenziale da ricordare è che la CVD costruisce un film attraverso una reazione chimica su una superficie, mentre la sua controparte, la deposizione fisica da vapore (PVD), utilizza mezzi fisici come l'evaporazione per depositare un film. Questa distinzione è la chiave per capire perché ciascun metodo viene scelto per applicazioni diverse.

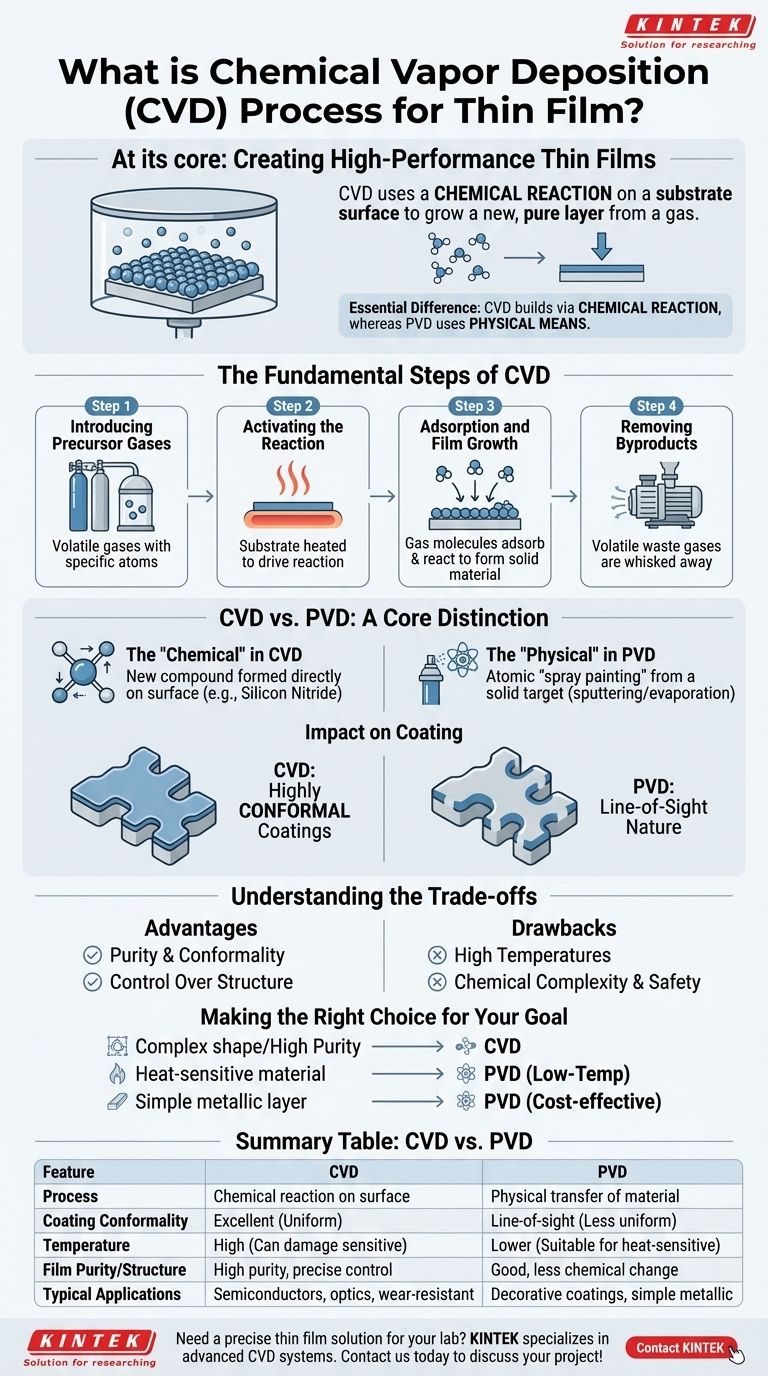

I passaggi fondamentali della CVD

Per comprendere la CVD, è meglio visualizzarla come un processo di costruzione preciso, su scala atomica, che avviene all'interno di una camera controllata.

Passaggio 1: Introduzione dei gas precursori

Il processo inizia introducendo gas precursori volatili in una camera di reazione. Questi gas contengono gli atomi specifici (come silicio, carbonio o titanio) che formeranno infine il film sottile desiderato.

Passaggio 2: Attivazione della reazione

Il substrato, ovvero il materiale da rivestire, viene riscaldato a una temperatura precisa. Questo calore fornisce l'energia necessaria per guidare la reazione chimica quando i gas precursori entrano in contatto con la superficie.

Passaggio 3: Adsorbimento e crescita del film

Le molecole di gas atterrano e si adsorbono, ovvero aderiscono, al substrato caldo. L'energia termica sulla superficie scompone le molecole precursore, provocando una reazione chimica che deposita il materiale solido desiderato direttamente sul substrato.

Passaggio 4: Rimozione dei sottoprodotti

Questa reazione chimica crea anche sottoprodotti volatili. Questi sono semplicemente gas di scarto che vengono aspirati via da un sistema a vuoto, lasciando dietro di sé solo il film sottile solido e puro. Questo processo si ripete, costruendo il film un livello atomico alla volta.

CVD vs. PVD: una distinzione fondamentale

Sebbene sia la CVD che la PVD creino film sottili, i loro principi di base portano a capacità e risultati molto diversi.

Il "Chimico" nella deposizione chimica da vapore

La caratteristica distintiva della CVD è la trasformazione chimica. Il materiale depositato sul substrato è spesso un nuovo composto formato direttamente sulla superficie. Questo è il motivo per cui la CVD è essenziale per creare materiali come il nitruro di silicio o il carburo di titanio a partire dai loro gas costituenti.

Il "Fisico" nella deposizione fisica da vapore

I metodi PVD, come lo sputtering o l'evaporazione, funzionano come una verniciatura a spruzzo atomica. Una sorgente di materiale solido (il "bersaglio") viene bombardata con energia, liberando atomi che viaggiano attraverso un vuoto e rivestono fisicamente il substrato. Il materiale stesso non cambia la sua identità chimica durante il processo.

L'impatto sul rivestimento finale

Poiché il processo CVD è guidato da una reazione chimica che avviene ovunque su una superficie riscaldata, produce rivestimenti altamente conformi. Ciò significa che può coprire uniformemente forme complesse e tridimensionali, il che rappresenta un vantaggio significativo rispetto alla natura più "a linea di vista" della maggior parte dei processi PVD.

Comprendere i compromessi

Nessun metodo di deposizione è perfetto per ogni situazione. La scelta tra CVD e altre tecniche comporta chiari compromessi.

Vantaggio: purezza e conformità

La CVD può produrre film eccezionalmente puri, densi e uniformi. La sua capacità di rivestire uniformemente geometrie intricate è fondamentale nella microelettronica, dove i componenti presentano una topografia complessa.

Vantaggio: controllo sulla struttura

Controllando attentamente la temperatura, la pressione e la composizione del gas, la CVD consente un'ingegnerizzazione precisa della struttura cristallina e delle proprietà del film, come la durezza o la conducibilità elettrica.

Svantaggio: alte temperature

Un limite principale della CVD tradizionale è l'alta temperatura richiesta per guidare la reazione. Questo calore può danneggiare substrati termicamente sensibili, come plastiche o dispositivi elettronici con materiali preesistenti a basso punto di fusione.

Svantaggio: complessità chimica e sicurezza

I gas precursori utilizzati nella CVD possono essere altamente tossici, corrosivi o infiammabili, richiedendo sistemi di sicurezza e manipolazione complessi e costosi. Ciò rende spesso il processo più costoso rispetto alle alternative PVD.

Fare la scelta giusta per il tuo obiettivo

Il metodo di deposizione ideale è determinato interamente dalle proprietà del film desiderate e dalla natura del tuo substrato.

- Se la tua priorità è un rivestimento altamente puro e uniforme su una forma complessa: la CVD è spesso la scelta superiore grazie alla sua eccellente conformità e alla qualità dei film che produce.

- Se la tua priorità è rivestire un materiale sensibile al calore: un processo PVD a bassa temperatura come lo sputtering è quasi sempre l'alternativa necessaria per evitare di danneggiare il substrato.

- Se la tua priorità è depositare un semplice strato metallico su una superficie piana: la PVD può spesso fornire una soluzione più rapida ed economica senza la complessità chimica della CVD.

In definitiva, comprendere la differenza fondamentale tra una reazione chimica e un trasferimento fisico è la chiave per selezionare lo strumento giusto per la tua sfida di ingegneria dei materiali.

Tabella riassuntiva:

| Caratteristica | Deposizione chimica da vapore (CVD) | Deposizione fisica da vapore (PVD) |

|---|---|---|

| Processo | Reazione chimica sulla superficie del substrato | Trasferimento fisico del materiale (es. sputtering) |

| Conformità del rivestimento | Eccellente (uniforme su forme complesse) | A linea di vista (meno uniforme su superfici 3D) |

| Temperatura | Alta (può danneggiare substrati sensibili) | Inferiore (adatto a materiali sensibili al calore) |

| Purezza/Struttura del film | Alta purezza, controllo cristallino preciso | Buona, ma minore trasformazione chimica |

| Applicazioni tipiche | Semiconduttori, ottica, rivestimenti resistenti all'usura | Rivestimenti decorativi, semplici strati metallici |

Hai bisogno di una soluzione di film sottile precisa per il tuo laboratorio? KINTEK è specializzata in attrezzature e materiali di consumo per laboratori, servendo le esigenze di laboratorio con sistemi CVD avanzati che forniscono rivestimenti conformi e di elevata purezza per semiconduttori, ottica e R&S. Lascia che i nostri esperti ti aiutino a selezionare il metodo di deposizione giusto per il tuo substrato e la tua applicazione specifici. Contattaci oggi per discutere il tuo progetto e migliorare le tue capacità di ingegneria dei materiali!

Guida Visiva

Prodotti correlati

- Apparecchiatura per macchine HFCVD per rivestimento di nano-diamante per matrici di trafilatura

- 915MHz MPCVD Diamond Machine Sistema di deposizione chimica da vapore al plasma a microonde Reattore

- Macchina per forni a pressa sottovuoto per laminazione e riscaldamento

- Fornace a tubo diviso da 1200℃ con tubo al quarzo Fornace tubolare da laboratorio

- Piccolo forno per trattamento termico sottovuoto e sinterizzazione di fili di tungsteno

Domande frequenti

- Come vengono introdotti i reagenti nella camera di reazione durante un processo CVD? Padroneggiare i sistemi di erogazione dei precursori

- Come viene rivestito qualcosa di diamantato? Una guida alla crescita CVD vs. Metodi di placcatura

- Quale macchina viene utilizzata per creare diamanti coltivati in laboratorio? Scopri le tecnologie HPHT e CVD

- Cos'è la deposizione chimica da fase vapore a filamento caldo di diamante? Una guida ai rivestimenti di diamante sintetico

- Come funziona un reattore a deposizione chimica da vapore a filamento caldo (HFCVD)? Guida esperta alla fabbricazione di film di diamante