In sostanza, la deposizione chimica da fase vapore (CVD) per i nanotubi di carbonio (CNT) è un processo di produzione dominante in cui un gas contenente carbonio viene introdotto in una camera ad alta temperatura. Il gas si decompone e gli atomi di carbonio risultanti si assemblano in strutture di nanotubi su una superficie preparata, tipicamente con l'aiuto di un catalizzatore metallico. Questo metodo è diventato lo standard industriale grazie alla sua scalabilità, efficienza in termini di costi e capacità di controllare la struttura del prodotto finale.

La CVD non è semplicemente una tecnica di rivestimento; è una reazione chimica in fase gassosa altamente controllata. Il suo vantaggio principale per la produzione di CNT è la capacità di "far crescere" nanotubi con caratteristiche specifiche su scala industriale gestendo con precisione la temperatura, la pressione e le materie prime coinvolte.

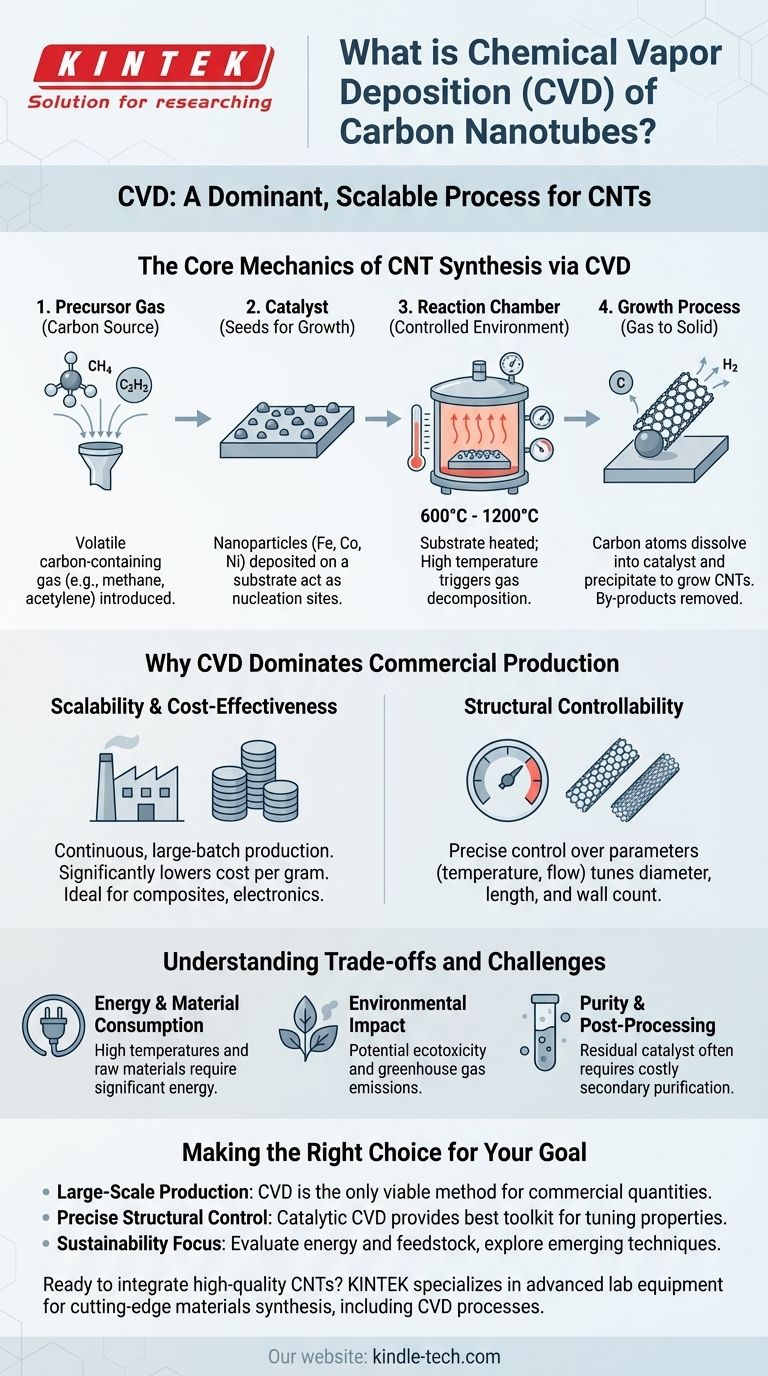

La meccanica fondamentale della sintesi di CNT tramite CVD

La deposizione chimica da fase vapore è un approccio "bottom-up". Invece di scolpire un materiale, lo si costruisce atomo per atomo a partire da un vapore chimico.

Il gas precursore: la fonte di carbonio

Il processo inizia con un precursore, che è un gas volatile contenente carbonio. I precursori comuni includono metano, acetilene o etanolo.

Questo gas viene iniettato nella camera di reazione, fungendo da materia prima da cui verranno costruiti i nanotubi di carbonio.

Il catalizzatore: il seme per la crescita

Per i CNT, questo processo è quasi sempre CVD catalitica (CCVD). Nanoparticelle di un catalizzatore metallico, come ferro, cobalto o nichel, vengono depositate su una superficie chiamata substrato.

Queste minuscole particelle metalliche agiscono come siti di nucleazione, o "semi". Ad alte temperature, diventano i luoghi attivi in cui il gas precursore si scompone e gli atomi di carbonio iniziano ad assemblarsi nella struttura reticolare esagonale del nanotubo.

La camera di reazione: un ambiente controllato

L'intero processo si svolge all'interno di una camera sigillata, spesso sotto vuoto o pressione controllata. Il substrato viene riscaldato a un'alta temperatura di reazione, tipicamente tra 600°C e 1200°C.

Questa alta temperatura fornisce l'energia necessaria per innescare la decomposizione chimica del gas precursore sulla superficie del catalizzatore.

Il processo di crescita: dal gas al solido

Mentre il gas precursore fluisce sul substrato catalizzato caldo, si decompone. Gli atomi di carbonio si dissolvono nelle particelle catalitiche e poi precipitano per formare le pareti cilindriche, simili alla grafene, di un nanotubo di carbonio.

I sottoprodotti volatili della reazione, come l'idrogeno gassoso, vengono continuamente rimossi dalla camera da un flusso di gas costante, lasciando dietro di sé uno strato solido o una polvere di CNT di elevata purezza.

Perché la CVD domina la produzione commerciale

Sebbene metodi più vecchi come la scarica ad arco e l'ablazione laser possano produrre CNT di alta qualità, sono difficili da scalare. La CVD è emersa come leader indiscusso per le applicazioni industriali.

Scalabilità ed efficienza dei costi

I sistemi CVD possono essere progettati per la produzione continua o in grandi lotti, riducendo drasticamente il costo per grammo di CNT rispetto ad altri metodi. Ciò rende economicamente fattibile il loro utilizzo in compositi, elettronica e batterie.

Controllabilità strutturale

La CVD offre un notevole grado di controllo sul prodotto finale. Sintonizzando attentamente i parametri — come temperatura, pressione, velocità di flusso del gas e dimensione delle particelle catalitiche — i produttori possono influenzare il diametro, la lunghezza dei nanotubi e se sono a parete singola o a parete multipla.

Comprendere i compromessi e le sfide

Nonostante i suoi vantaggi, il processo CVD non è privo di sfide. L'obiettività richiede il riconoscimento dei suoi limiti.

Consumo energetico e di materiali

Le alte temperature richieste per la reazione richiedono una notevole quantità di energia, che è il principale motore sia dei costi che dell'impronta ambientale. Anche i precursori e i materiali catalitici contribuiscono al consumo complessivo di risorse.

Impatto ambientale

Il processo di sintesi stesso è la principale fonte di potenziale ecotossicità. Le preoccupazioni includono le emissioni di gas serra dovute al riscaldamento e i sottoprodotti chimici generati durante la reazione.

Purezza e post-elaborazione

I CNT prodotti tramite CVD possono contenere impurità, più comunemente particelle catalitiche residue intrappolate all'interno o sulla superficie dei nanotubi. Queste impurità devono spesso essere rimosse attraverso fasi di purificazione secondarie, aggiungendo complessità e costi al processo complessivo.

Fare la scelta giusta per il tuo obiettivo

Comprendere i fondamenti della CVD ti permette di valutarne l'idoneità per applicazioni specifiche.

- Se il tuo obiettivo principale è la produzione su larga scala: la CVD è l'unico metodo comprovato ed economicamente valido per produrre CNT nelle quantità richieste per i prodotti commerciali.

- Se il tuo obiettivo principale è il controllo strutturale preciso: la CVD catalitica fornisce il kit di strumenti più efficace per sintonizzare le proprietà dei nanotubi come il diametro e il numero di pareti regolando i parametri di sintesi.

- Se il tuo obiettivo principale è la sostenibilità: devi valutare criticamente il consumo energetico e la fonte di materie prime, guardando alle tecniche CVD emergenti che utilizzano flussi di scarto o anidride carbonica catturata.

Comprendendo i principi della CVD, puoi valutare meglio la qualità dei CNT e i metodi di produzione in base ai compromessi fondamentali tra costo, controllo e impatto ambientale.

Tabella riassuntiva:

| Elemento chiave | Ruolo nel processo CVD |

|---|---|

| Gas precursore | Fornisce la fonte di carbonio (es. metano, acetilene). |

| Catalizzatore metallico | Agisce come seme per la crescita dei nanotubi (es. ferro, cobalto). |

| Camera di reazione | Fornisce un ambiente controllato ad alta temperatura (600-1200°C). |

| Processo di crescita | Gli atomi di carbonio si dissolvono e precipitano dal catalizzatore per formare i CNT. |

Pronto a integrare nanotubi di carbonio di alta qualità nella tua ricerca o sviluppo di prodotti? KINTEK è specializzata nel fornire le attrezzature da laboratorio avanzate e i materiali di consumo necessari per la sintesi di materiali all'avanguardia, inclusi i processi CVD. La nostra esperienza può aiutarti a ottenere un controllo preciso e la scalabilità nella tua produzione di nanotubi. Contatta oggi il nostro team per discutere di come possiamo supportare le esigenze specifiche del tuo laboratorio e accelerare la tua innovazione.

Guida Visiva

Prodotti correlati

- Apparecchiatura per macchine HFCVD per rivestimento di nano-diamante per matrici di trafilatura

- 915MHz MPCVD Diamond Machine Sistema di deposizione chimica da vapore al plasma a microonde Reattore

- Fornace a tubo diviso da 1200℃ con tubo al quarzo Fornace tubolare da laboratorio

- Piccolo forno per trattamento termico sottovuoto e sinterizzazione di fili di tungsteno

- Puntali per utensili da taglio in diamante CVD per lavorazioni di precisione

Domande frequenti

- Come migliorano le apparecchiature PACVD i rivestimenti DLC? Sblocca bassa frizione e alta resistenza al calore

- Qual è il ruolo del sistema HF-CVD nella preparazione degli elettrodi BDD? Soluzioni scalabili per la produzione di diamanti drogati con boro

- Come viene rivestito qualcosa di diamantato? Una guida alla crescita CVD vs. Metodi di placcatura

- Quali sono i vantaggi dell'utilizzo dell'HFCVD per gli elettrodi BDD? Scalare la produzione industriale di diamanti in modo efficiente

- Cos'è la CVD al plasma a microonde? Una guida alla sintesi di diamanti e materiali ad alta purezza