In sostanza, un rivestimento al plasma è un processo avanzato di ingegneria delle superfici che utilizza il plasma, il quarto stato della materia, per depositare un film sottile e ad alte prestazioni sulla superficie di un materiale. Questa tecnica non è come la verniciatura; invece di un semplice strato, crea una nuova superficie con proprietà fondamentalmente diverse, come durezza estrema, resistenza chimica o biocompatibilità, il tutto senza alterare il componente di base.

Il rivestimento al plasma è una famiglia di tecniche basate sul vuoto che trasformano le proprietà superficiali di un materiale depositando un film sottile controllato con precisione. È la soluzione ideale quando il materiale di base di un componente è perfetto per il lavoro, ma la sua superficie non lo è.

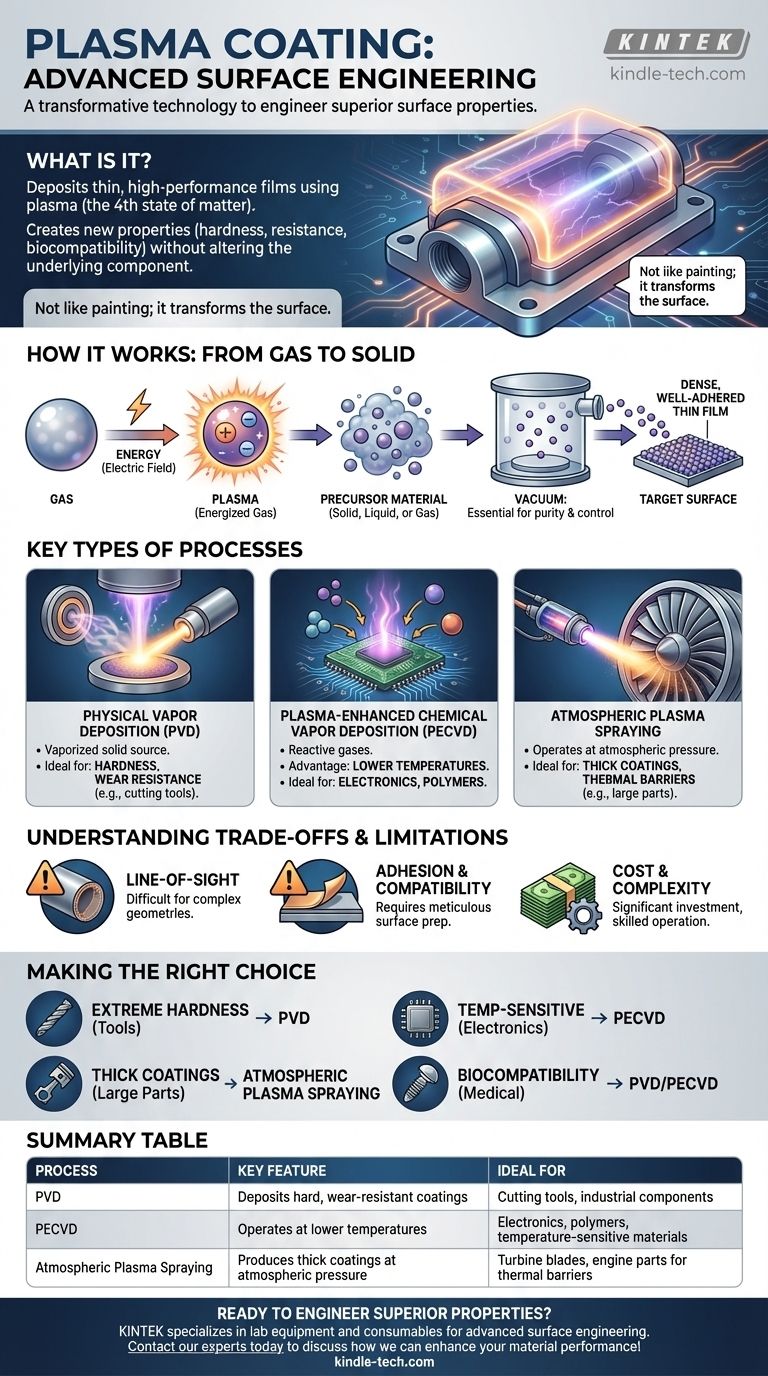

Come funziona il rivestimento al plasma: dal gas al solido

Per comprendere il rivestimento al plasma, è necessario prima comprendere i suoi componenti chiave: il plasma, il materiale precursore e l'ambiente sottovuoto.

Il ruolo del plasma: un gas energizzato

Il plasma è spesso definito il quarto stato della materia, dopo solido, liquido e gas. Viene creato applicando una grande quantità di energia (tipicamente un campo elettrico) a un gas, facendone scomporre gli atomi in una miscela di ioni con carica positiva ed elettroni con carica negativa.

Questa nuvola di particelle energizzata e reattiva è il motore del processo di rivestimento. Ha la capacità unica di scomporre i materiali precursori e di spingerli verso la superficie bersaglio con alta energia.

Il processo di deposizione: costruzione del film

Il processo avviene all'interno di una camera a vuoto. Innanzitutto, viene introdotto un materiale precursore, che può essere solido, liquido o gassoso.

Quando il plasma viene generato, bombarda e reagisce con questo precursore. Questa interazione scompone il precursore nei suoi componenti atomici o molecolari fondamentali, che vengono quindi accelerati e depositati atomo per atomo sul substrato (la parte che viene rivestita), formando un film sottile denso e ben aderente.

Perché il vuoto è fondamentale

L'ambiente sottovuoto è essenziale per due motivi. In primo luogo, rimuove l'aria e altri contaminanti che altrimenti interferirebbero con il rivestimento e causerebbero difetti.

In secondo luogo, consente alle particelle di plasma di viaggiare direttamente verso il substrato senza collidere con le molecole d'aria, garantendo una deposizione pura, controllata e uniforme.

Tipi chiave di processi di rivestimento al plasma

Il termine "rivestimento al plasma" comprende diverse tecniche distinte, ognuna adatta a materiali e risultati diversi.

Deposizione Fisica da Vapore (PVD)

Nella PVD, un materiale sorgente solido (un "bersaglio") viene vaporizzato fisicamente nel plasma. Questo vapore viaggia attraverso la camera a vuoto e si condensa sul substrato, formando il rivestimento.

Questo metodo è ideale per depositare rivestimenti metallici o ceramici molto duri e resistenti all'usura, come il Nitruro di Titanio (TiN), su utensili da taglio e componenti industriali.

Deposizione Chimica da Vapore Potenziata dal Plasma (PECVD)

Nella PECVD, gas reattivi vengono introdotti nella camera. L'energia del plasma fa sì che questi gas reagiscano e formino un film solido sulla superficie del substrato.

Un vantaggio chiave della PECVD è la sua capacità di operare a temperature molto più basse rispetto alla Deposizione Chimica da Vapore (CVD) tradizionale. Ciò la rende perfetta per rivestire materiali sensibili alla temperatura come plastiche ed elettronica.

Spruzzatura al Plasma Atmosferica

A differenza della PVD e della PECVD, questo processo può operare a pressione atmosferica normale. Un getto di plasma ad alta temperatura fonde un materiale in polvere e lo proietta ad alta velocità su una superficie.

La spruzzatura al plasma produce rivestimenti molto più spessi (da micrometri a millimetri) ed è utilizzata per barriere termiche, protezione dalla corrosione e resistenza all'usura su grandi componenti industriali come pale di turbine e parti di motori.

Comprendere i compromessi e i limiti

Sebbene potente, il rivestimento al plasma non è una soluzione universale. Comprendere i suoi limiti è fondamentale per un'applicazione di successo.

Il problema della "linea di vista"

Molti processi al plasma basati sul vuoto, in particolare la PVD, sono a "linea di vista". Ciò significa che il rivestimento può depositarsi solo sulle superfici direttamente visibili alla sorgente di plasma.

Rivestire geometrie interne complesse e non visibili o caratteristiche profondamente incassate può essere difficile e spesso richiede una sofisticata rotazione e manipolazione del pezzo durante il processo.

Adesione e compatibilità con il substrato

Il successo di qualsiasi rivestimento dipende dalla sua capacità di aderire al substrato. Ciò richiede una meticolosa preparazione della superficie, poiché qualsiasi olio, strato di ossido o contaminante impedirà una corretta adesione.

Inoltre, una significativa discrepanza nei coefficienti di espansione termica tra il rivestimento e il substrato può causare la fessurazione o il distacco del rivestimento quando esposto a variazioni di temperatura.

Costo e complessità

I sistemi di rivestimento al plasma rappresentano un investimento di capitale significativo e richiedono operatori altamente qualificati. Il processo è molto più complesso e costoso rispetto ai metodi convenzionali come la verniciatura o la placcatura a umido.

Per questo motivo, è tipicamente riservato ad applicazioni di alto valore in cui i vantaggi prestazionali giustificano chiaramente la spesa.

Fare la scelta giusta per la tua applicazione

La scelta del processo al plasma corretto dipende interamente dall'obiettivo finale e dal materiale con cui si sta lavorando.

- Se la tua attenzione principale è la durezza estrema e la resistenza all'usura degli utensili: La PVD è lo standard per depositare rivestimenti ceramici duri come TiN, TiCN o AlTiN.

- Se hai bisogno di uno strato protettivo e funzionale su elettronica o polimeri sensibili alla temperatura: La PECVD a bassa temperatura è la scelta ideale.

- Se il tuo obiettivo è applicare una barriera termica o un rivestimento resistente e spesso su un pezzo grande: La spruzzatura al plasma atmosferica è il metodo più pratico ed economico.

- Se devi garantire la biocompatibilità per un impianto medico: La PVD o la PECVD possono essere utilizzate per depositare materiali inerti e sicuri per il corpo come titanio o carbonio simile al diamante (DLC).

In definitiva, il rivestimento al plasma è una tecnologia trasformativa che ti consente di ingegnerizzare una superficie per superare le sfide che il materiale di base non può risolvere da solo.

Tabella riassuntiva:

| Processo | Caratteristica chiave | Ideale per |

|---|---|---|

| Deposizione Fisica da Vapore (PVD) | Deposita rivestimenti duri e resistenti all'usura | Utensili da taglio, componenti industriali |

| Deposizione Chimica da Vapore Potenziata dal Plasma (PECVD) | Funziona a temperature più basse | Elettronica, polimeri, materiali sensibili alla temperatura |

| Spruzzatura al Plasma Atmosferica | Produce rivestimenti spessi a pressione atmosferica | Pale di turbine, parti di motori per barriere termiche |

Pronto a ingegnerizzare proprietà superficiali superiori per i tuoi componenti?

KINTEK è specializzata in attrezzature da laboratorio e materiali di consumo per l'ingegneria avanzata delle superfici. La nostra esperienza nelle tecnologie di rivestimento al plasma può aiutarti a ottenere durezza estrema, resistenza chimica o biocompatibilità su misura per le esigenze specifiche del tuo laboratorio.

Contatta oggi i nostri esperti per discutere come possiamo migliorare le prestazioni dei tuoi materiali!

Guida Visiva

Prodotti correlati

- Sistema RF PECVD Deposizione Chimica da Vapore Potenziata da Plasma a Radiofrequenza RF PECVD

- Sistema di apparecchiature per deposizione chimica da vapore CVD Forno a tubo PECVD con gassificatore a liquido Macchina PECVD

- Sistema di apparecchiature per forni a tubo CVD personalizzati versatili per deposizione chimica da vapore

- Puntali per utensili da taglio in diamante CVD per lavorazioni di precisione

- Fornace a Tubo CVD a Camera Divisa con Stazione Sottovuoto Sistema di Deposizione Chimica da Vapore Attrezzatura Macchina

Domande frequenti

- Cos'è il metodo di deposizione chimica da vapore attivata al plasma? Una soluzione a bassa temperatura per rivestimenti avanzati

- Come funziona la deposizione di vapore al plasma? Una soluzione di rivestimento a bassa temperatura per materiali sensibili

- Quali sono i vantaggi del PECVD? Ottieni una deposizione di film sottili superiore a bassa temperatura

- Quali sono gli svantaggi della deposizione chimica da vapore potenziata al plasma? Gestire i compromessi della deposizione a bassa temperatura

- Perché il PECVD utilizza comunemente l'ingresso di potenza RF? Per la deposizione di film sottili di precisione a bassa temperatura