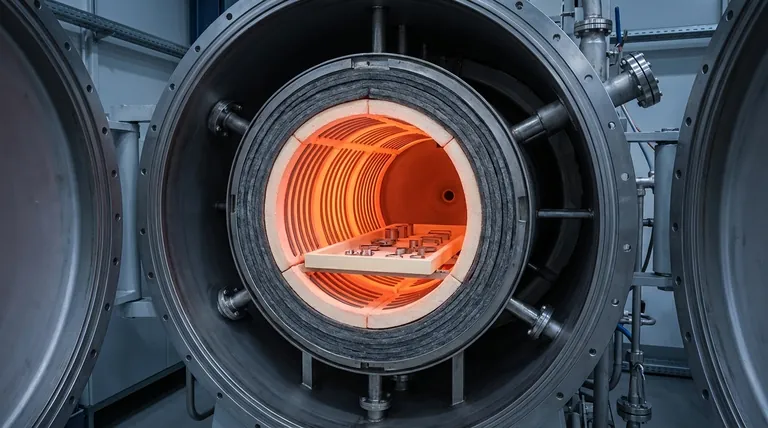

In sostanza, la zona calda è il cuore isolato e ad alta temperatura di un forno a vuoto. È una camera interna distinta che contiene gli elementi riscaldanti e il pezzo in lavorazione, creando efficacemente un forno all'interno del recipiente a vuoto più grande per concentrare l'energia termica ed eseguire il processo di riscaldamento effettivo.

La zona calda non è solo l'area che si surriscalda; è un sistema termico e di isolamento ingegnerizzato progettato per fornire un calore preciso e uniforme a un pezzo in lavorazione, proteggendo al contempo il guscio esterno del forno da temperature estreme.

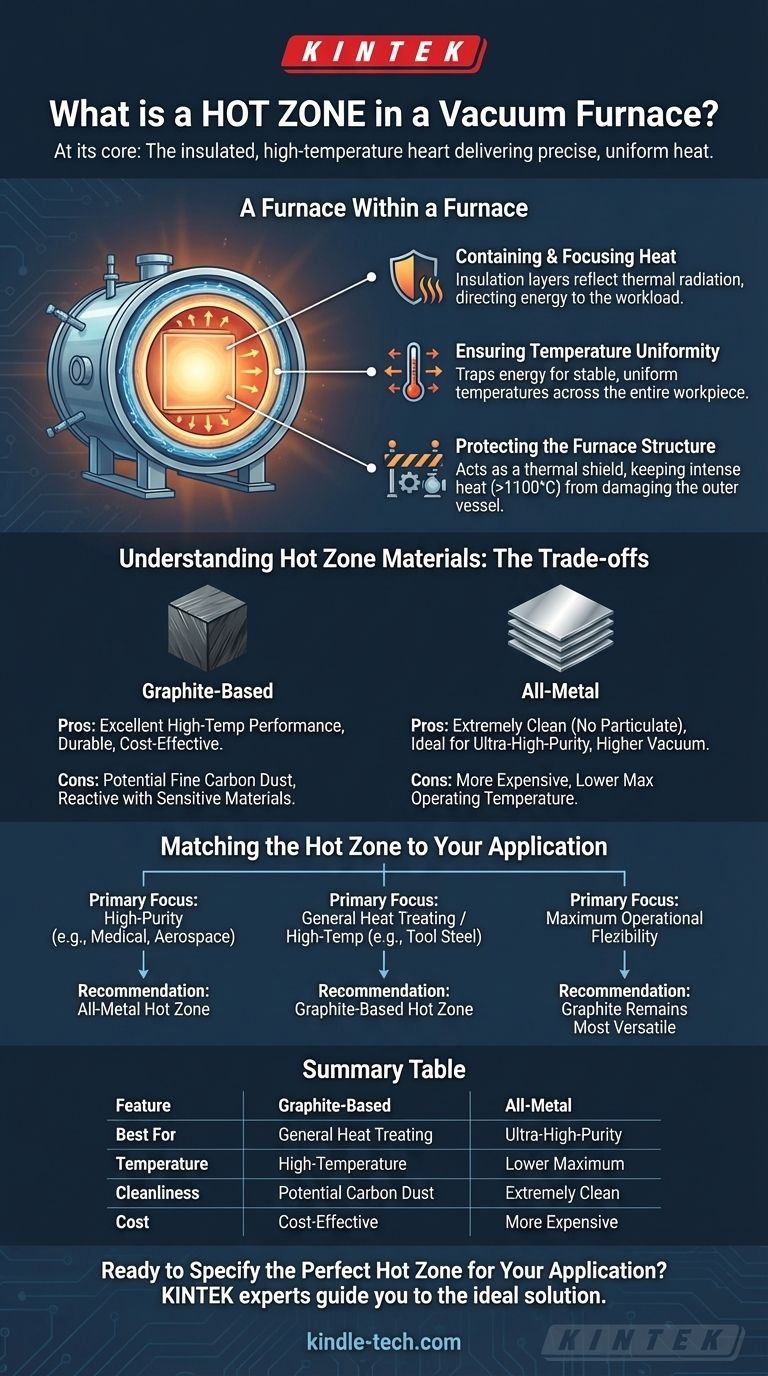

Lo Scopo della Zona Calda: Un Forno all'Interno di un Forno

Il corpo principale di un forno a vuoto è un recipiente in acciaio raffreddato ad acqua progettato per mantenere il vuoto. La zona calda è un gruppo separato sospeso all'interno di questo guscio a "parete fredda". Questo design è fondamentale per diverse ragioni.

Contenimento e Focalizzazione del Calore

La funzione principale della zona calda è l'isolamento. È costruita con strati di materiali che riflettono la radiazione termica e impediscono la fuoriuscita di calore.

Ciò crea un ambiente incredibilmente efficiente, garantendo che l'energia prodotta dagli elementi riscaldanti sia diretta verso il carico di lavoro, e non dispersa nella struttura circostante del forno.

Garantire l'Uniformità della Temperatura

Intrappolando efficacemente l'energia termica, la zona calda consente temperature estremamente stabili e uniformi su tutto il pezzo in lavorazione.

Questa uniformità è irrinunciabile per applicazioni ad alte prestazioni come la brasatura, la sinterizzazione e la ricottura, dove anche piccole deviazioni di temperatura possono compromettere le proprietà finali del materiale.

Protezione della Struttura del Forno

Il guscio esterno del forno deve rimanere freddo per mantenere la sua integrità strutturale e le guarnizioni a tenuta di vuoto.

La zona calda funge da schermo termico, mantenendo il calore intenso (spesso superiore a 2000°F / 1100°C) contenuto e impedendogli di danneggiare il recipiente, i controlli e le pompe del vuoto.

Comprendere i Compromessi: Materiali della Zona Calda

I materiali utilizzati per costruire una zona calda ne determinano le caratteristiche di prestazione, la pulizia e il costo. I due design più comuni sono a base di grafite e interamente metallici.

Zone Calde a Base di Grafite

L'isolamento in grafite (spesso feltro rigido o pannello) e gli elementi riscaldanti in grafite sono lo standard del settore per molte applicazioni.

- Vantaggi: Eccellenti prestazioni ad alta temperatura, durevoli e relativamente convenienti.

- Svantaggi: Possono produrre polvere di carbonio fine, che potrebbe non essere adatta per applicazioni ad altissima purezza. Possono anche reagire con alcuni materiali sensibili.

Zone Calde Interamente Metalliche

Queste zone calde sono costruite utilizzando strati di fogli metallici riflettenti (come molibdeno o tungsteno) come schermature radianti, insieme a elementi riscaldanti metallici.

- Vantaggi: Estremamente pulite, non producono particolato, rendendole ideali per componenti medici, elettronici e aerospaziali. Possono anche raggiungere un livello di vuoto più elevato.

- Svantaggi: Generalmente più costose e con una temperatura operativa massima inferiore rispetto ad alcuni design in grafite.

Abbinare la Zona Calda alla Tua Applicazione

La scelta del forno giusto inizia con la comprensione dei requisiti del tuo processo, che si mappano direttamente al design della zona calda.

- Se la tua priorità è l'elaborazione ad alta purezza (ad esempio, impianti medici, brasatura aerospaziale): Una zona calda interamente metallica è la scelta superiore per evitare qualsiasi potenziale contaminazione da carbonio.

- Se la tua priorità è il trattamento termico generale o l'elaborazione ad alta temperatura (ad esempio, indurimento dell'acciaio per utensili, sinterizzazione): Una zona calda a base di grafite offre la migliore combinazione di capacità ad alta temperatura, durata ed economicità.

- Se la tua priorità è la massima flessibilità operativa: La grafite rimane l'opzione più versatile, coprendo la più ampia gamma di temperature e processi per la maggior parte delle applicazioni industriali.

In definitiva, comprendere il design e il materiale della zona calda è fondamentale per controllare l'esito del tuo processo termico.

Tabella Riassuntiva:

| Caratteristica | Zona Calda a Base di Grafite | Zona Calda Interamente Metallica |

|---|---|---|

| Ideale per | Trattamento termico generale, sinterizzazione ad alta temperatura | Applicazioni mediche, aerospaziali, ad altissima purezza |

| Temperatura | Capacità ad alta temperatura | Temperatura massima inferiore |

| Pulizia | Potenziale di polvere di carbonio | Estremamente pulita, nessun particolato |

| Costo | Conveniente | Più costosa |

Pronto a Specificare la Zona Calda Perfetta per la Tua Applicazione?

La zona calda giusta è fondamentale per ottenere un controllo preciso della temperatura, risultati uniformi e integrità del materiale nel tuo laboratorio. KINTEK è specializzata in apparecchiature e materiali di consumo da laboratorio, offrendo una consulenza esperta per abbinare la zona calda del tuo forno a vuoto – sia in grafite che interamente metallica – alle tue specifiche esigenze di processo termico, dalla ricerca e sviluppo alla produzione ad alto volume.

Contatta oggi stesso i nostri esperti per discutere le tue esigenze e assicurarti che il tuo forno offra le massime prestazioni.

Guida Visiva

Prodotti correlati

- Fornace a Tubo da Laboratorio Multizona

- Forni per trattamento termico sottovuoto e sinterizzazione a pressione per applicazioni ad alta temperatura

- Fornace per sinterizzazione di fili di molibdeno a trattamento termico sottovuoto per sinterizzazione sottovuoto

- Macchina per forni a pressa sottovuoto per laminazione e riscaldamento

- Fornace a atmosfera controllata da 1400℃ con azoto e atmosfera inerte

Domande frequenti

- Quanta pressione può sopportare un tubo al quarzo? Comprendere i fattori critici per un funzionamento sicuro

- Perché sono necessari recipienti e sfere di macinazione in zirconia per gli elettroliti alogenuri? Garantire la sintesi pura di ZrO2-Li2ZrCl6

- Perché vengono utilizzati premistoppa per alte temperature invece di O-ring in silicone standard? Garantire sicurezza e integrità

- Quali materiali vengono utilizzati in un forno refrattario? Una guida ai rivestimenti per alte temperature

- Qual è la bacchetta per brasatura migliore per l'acciaio inossidabile? Abbina la lega giusta per la massima resistenza e durata

- In che modo il degrado di una termocoppia influisce sulla misurazione della temperatura? Prevenire la deriva silenziosa e garantire l'accuratezza del processo

- Qual è lo scopo dell'installazione di un restrittore di flusso monolitico ceramico poroso a monte in un forno a tubo orizzontale?

- Cos'è un controllore di temperatura multi-loop? Controllo Termico Multi-Zona Semplificato