Un impianto di pirolisi continuo è un sistema industriale automatizzato progettato per decomporre termicamente materiali di scarto, come pneumatici, in assenza di ossigeno senza interruzioni. Alimenta continuamente la materia prima e scarica i prodotti finiti, consentendo di convertire i rifiuti in risorse preziose come olio combustibile e nerofumo su base non-stop, 24 ore su 24, 7 giorni su 7.

La caratteristica distintiva di un impianto di pirolisi continuo non è solo il processo chimico, ma l'ingegneria che consente un funzionamento automatizzato e ininterrotto. Questo cambiamento fondamentale nella progettazione rispetto ai tradizionali sistemi "a batch" massimizza l'efficienza, la produttività e la redditività per il riciclo dei rifiuti su larga scala.

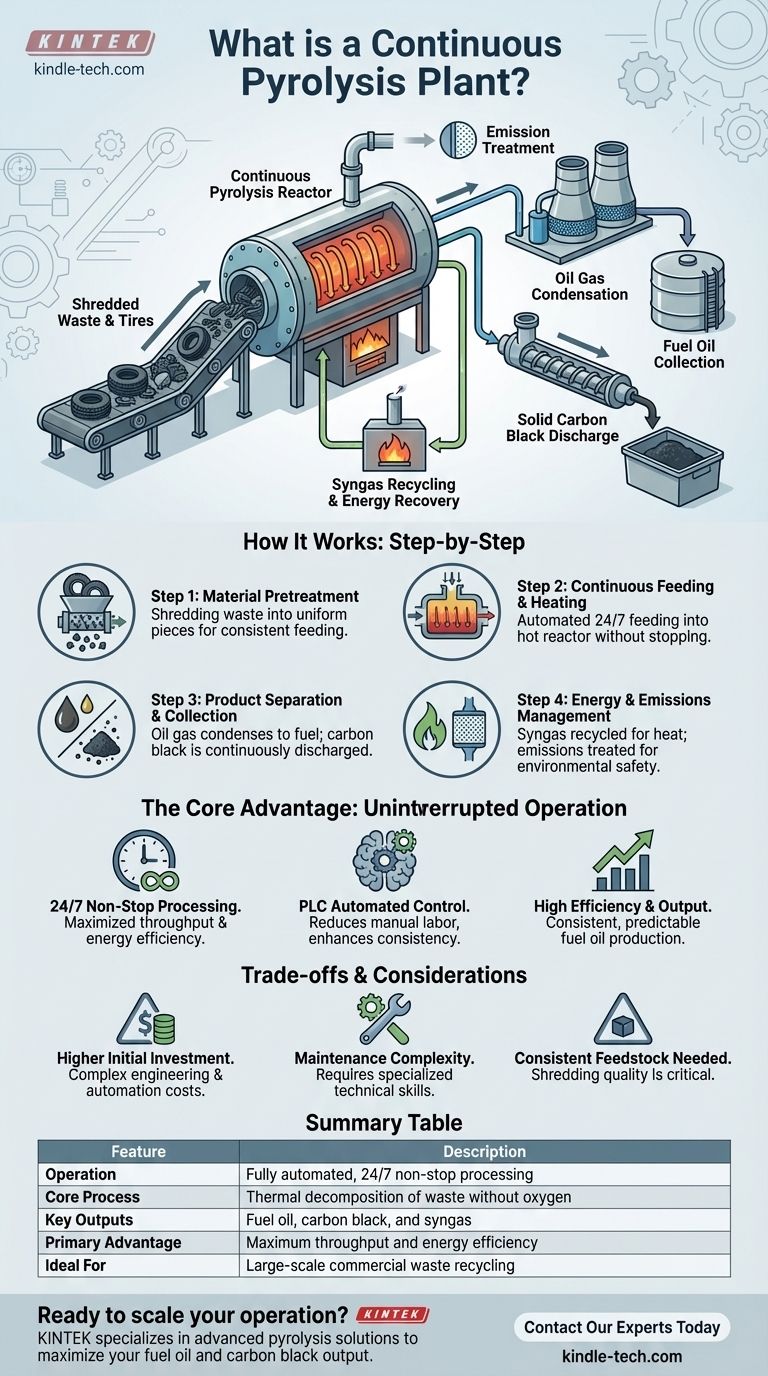

Come Funziona la Pirolisi Continua: Una Spiegazione Passo Dopo Passo

L'intero processo è un flusso di lavoro altamente integrato e automatizzato, gestito da un sistema di controllo centrale per garantire efficienza e sicurezza dall'inizio alla fine.

Fase 1: Pretrattamento del Materiale

Prima di entrare nel sistema centrale, gli pneumatici di scarto devono essere preparati. Ciò comporta l'uso di una macchina per l'estrazione del tondino d'acciaio per rimuovere i fili d'acciaio e quindi la triturazione della gomma rimanente in piccoli pezzi uniformi.

Una dimensione costante del materiale di alimentazione è fondamentale per il funzionamento stabile del meccanismo di alimentazione continua.

Fase 2: Alimentazione e Riscaldamento Continui

I pezzi di pneumatico tritati vengono immessi nel reattore di pirolisi tramite un sistema di alimentazione sigillato e automatizzato. Ciò consente al materiale di entrare nel reattore caldo senza che sia necessario arrestare o raffreddare il sistema.

Una volta all'interno, il reattore viene riscaldato utilizzando una varietà di combustibili potenziali, tra cui gas naturale, carbone o anche una porzione del gas combustibile prodotto dal processo stesso.

Fase 3: Separazione e Raccolta dei Prodotti

Quando il materiale si riscalda all'interno del reattore, si scompone in gas oleoso e nerofumo solido. Questo gas oleoso caldo viene convogliato attraverso un sistema di raffreddamento a più stadi.

Il processo di raffreddamento condensa il gas in olio combustibile liquido, che viene raccolto in serbatoi di stoccaggio. Il nerofumo solido viene contemporaneamente rimosso dal reattore utilizzando un sistema di scarico sigillato, come un trasportatore a coclea.

Fase 4: Gestione dell'Energia e delle Emissioni

Il processo di pirolisi genera anche un gas non condensabile, spesso chiamato syngas. Questo gas viene catturato, trattato e riciclato nuovamente nel forno per aiutare a riscaldare il reattore, riducendo il consumo di combustibile esterno.

Qualsiasi fumo generato dalla combustione iniziale del combustibile viene trattato attraverso un sistema di purificazione separato prima di essere scaricato in sicurezza, riducendo al minimo l'impatto ambientale dell'impianto.

Il Vantaggio Principale: Cosa Significa Veramente "Continuo"

Il termine "continuo" indica un vantaggio fondamentale nella progettazione operativa, andando oltre i limiti dei sistemi più vecchi basati su "batch".

Funzionamento Ininterrotto

L'impianto non ha bisogno di essere fermato, raffreddato, pulito e ricaricato tra una corsa e l'altra. I sistemi di alimentazione e scarico continui gli consentono di funzionare 24 ore su 24, aumentando drasticamente la capacità totale di lavorazione e risparmiando energia significativa che andrebbe sprecata nei cicli ripetuti di riscaldamento e raffreddamento.

Automazione e Controllo

Questi impianti sono tipicamente gestiti da un sistema di Controllo Logico Programmabile (PLC). Questo cervello centrale automatizza l'intero flusso di lavoro, dai tassi di alimentazione al controllo della temperatura, riducendo la necessità di manodopera manuale e minimizzando la possibilità di errore umano.

Alta Efficienza e Resa

La combinazione di funzionamento non-stop e riscaldamento ottimizzato si traduce in una resa di olio combustibile più elevata e più costante. Molti progetti utilizzano reattori multipli o sistemi rotanti interni avanzati per garantire che la materia prima sia riscaldata in modo uniforme e completo, massimizzando il tasso di conversione.

Comprendere i Compromessi e le Considerazioni

Sebbene altamente efficiente, il modello continuo presenta le proprie sfide che devono essere considerate per qualsiasi applicazione pratica.

Investimento Iniziale Maggiore

I sofisticati sistemi automatizzati di alimentazione/scarico, i controlli PLC e l'ingegneria robusta richiesta per il funzionamento 24/7 rendono gli impianti continui significativamente più costosi da costruire rispetto ai più semplici impianti a batch.

Complessità della Manutenzione

Un sistema integrato e non-stop ha più parti mobili e una logica di controllo complessa. La manutenzione richiede competenze tecniche più specializzate e un guasto in un componente può potenzialmente arrestare l'intera linea di produzione.

Necessità di Materiale di Alimentazione Coerente

I sistemi di alimentazione automatizzati sono progettati per una dimensione e una qualità specifiche del materiale in ingresso. Ciò rende la fase di pretrattamento (triturazione) assolutamente critica; qualsiasi variazione nel materiale di alimentazione può interrompere il processo e ridurre l'efficienza.

Fare la Scelta Giusta per il Tuo Obiettivo

La selezione del giusto tipo di impianto di pirolisi dipende interamente dalla tua scala operativa e dai tuoi obiettivi di business.

- Se il tuo obiettivo principale è la lavorazione commerciale su larga scala: Un impianto continuo è la scelta superiore per la sua elevata produttività, costi di manodopera inferiori per tonnellata e maggiore efficienza energetica.

- Se il tuo obiettivo principale è un'operazione su scala più piccola o la minimizzazione del capitale iniziale: Un impianto a batch più semplice può essere un punto di ingresso più accessibile, nonostante costi operativi più elevati e una resa complessiva inferiore.

- Se il tuo obiettivo principale è la coerenza del prodotto e la stabilità operativa: L'automazione e il controllo preciso del processo di un impianto continuo gestito da PLC offrono un'affidabilità e una resa prevedibile senza pari.

In definitiva, scegliere un impianto di pirolisi continuo è un investimento nell'efficienza e nell'automazione su scala industriale per la conversione da rifiuti a energia.

Tabella Riassuntiva:

| Caratteristica | Descrizione |

|---|---|

| Funzionamento | Elaborazione completamente automatizzata, non-stop 24 ore su 24, 7 giorni su 7 |

| Processo Principale | Decomposizione termica dei rifiuti (es. pneumatici) senza ossigeno |

| Prodotti Chiave | Olio combustibile, nerofumo e syngas |

| Vantaggio Principale | Massima produttività ed efficienza energetica per operazioni su larga scala |

| Ideale Per | Progetti di riciclo dei rifiuti su scala commerciale e recupero energetico |

Pronto ad aumentare la scala della tua operazione di riciclo dei rifiuti con efficienza di livello industriale?

KINTEK è specializzata in attrezzature avanzate per laboratori e processi, comprese le soluzioni di pirolisi. La nostra esperienza può aiutarti a selezionare il sistema giusto per massimizzare la tua produzione di olio combustibile e nerofumo.

Contatta oggi i nostri esperti per discutere come un impianto di pirolisi continuo può trasformare il tuo flusso di rifiuti in una risorsa redditizia.

Guida Visiva

Prodotti correlati

- Fornace a Pirolisi per Biomassa Rotante Elettrica Piccola Fornace Rotante

- Fornace a Pirolisi Continua Elettrica Rotante per Lavorazione Piccola Scala

- Reattori personalizzabili ad alta pressione per applicazioni scientifiche e industriali avanzate

- Fornace a Tubo Rotante a Lavoro Continuo Sottovuoto Fornace a Tubo Rotante

- Fornace a Tubo da Laboratorio ad Alta Temperatura da 1700℃ con Tubo di Allumina

Domande frequenti

- Qual è uno svantaggio dell'energia da biomassa? I costi ambientali ed economici nascosti

- Quali sono i componenti della pirolisi della biomassa? Una guida completa al sistema, ai prodotti e al processo

- Quali sono i prodotti della pirolisi della biomassa? Scopri Bio-Char, Bio-Olio e Syngas

- Quali sono le reazioni coinvolte nella pirolisi della biomassa? Sblocca la chimica per bio-prodotti su misura

- Quali sono le condizioni per la pirolisi della biomassa? Ottimizzare Temperatura, Velocità di Riscaldamento e Tempo