Nella sua essenza, la sinterizzazione è un processo termico che fonde la polvere metallica in una massa solida senza fonderla. Durante questo processo, le singole particelle metalliche vengono riscaldate fino a un punto in cui gli atomi sulle loro superfici di contatto diventano mobili, consentendo alle particelle di legarsi tra loro, riducendo lo spazio vuoto e aumentando drasticamente la densità e la resistenza del materiale.

Il punto cruciale da ricordare è che la sinterizzazione non implica la fusione. È un fenomeno di trasporto atomico allo stato solido in cui il calore e la pressione costringono le singole particelle a fondersi, trasformando fondamentalmente una polvere sciolta in un componente denso e ingegnerizzato.

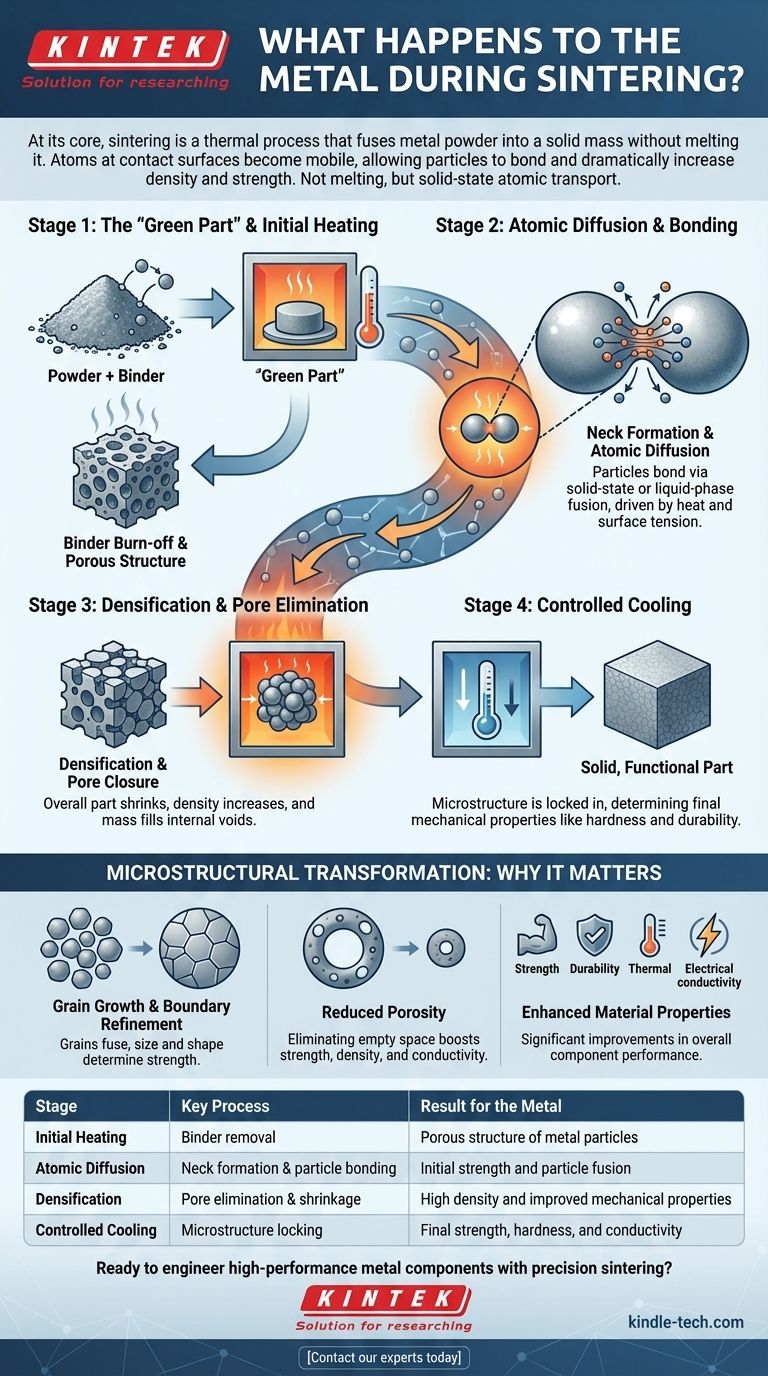

Il Processo di Sinterizzazione: Un Viaggio Microscopico

Per capire cosa succede al metallo, dobbiamo esaminare il processo in fasi distinte. Inizia con una forma preformata e termina con un pezzo solido e funzionale.

Fase 1: Il "Pezzo Verde" e il Riscaldamento Iniziale

Prima che inizi il processo principale, le polveri metalliche fini vengono miscelate e compattate nella forma desiderata, spesso utilizzando un legante come cera o polimero. Questo pezzo iniziale e fragile è noto come "pezzo verde" (green part).

Quando viene posto in un forno, il primo passo è una cottura a bassa temperatura per bruciare o far evaporare questo legante. Ciò lascia una struttura porosa di particelle metalliche poco collegate, pronte per la trasformazione.

Fase 2: Diffusione Atomica e Legame

Questo è il cuore del processo di sinterizzazione. Man mano che la temperatura sale fino a poco al di sotto del punto di fusione del metallo, gli atomi acquisiscono una significativa energia termica.

Nei punti in cui le particelle si toccano, gli atomi iniziano a migrare attraverso i confini, formando piccoli ponti o "colli" (necks). Questo fenomeno, guidato dalla tensione superficiale, è chiamato diffusione atomica. Le particelle iniziano a fondersi.

Ci sono due modi principali in cui avviene questa fusione:

- Sinterizzazione allo Stato Solido: Le particelle metalliche primarie iniziano a fondersi sulle loro superfici dove sono a contatto.

- Sinterizzazione in Fase Liquida: Un materiale secondario con un punto di fusione più basso (come il bronzo mescolato con il tungsteno) si scioglie e fluisce negli spazi tra le particelle primarie, agendo come un cemento.

Fase 3: Densificazione ed Eliminazione dei Pori

Mentre gli atomi continuano a muoversi e i colli tra le particelle si allargano, le particelle si avvicinano. Questo chiude sistematicamente gli spazi e i pori tra di loro.

Il pezzo complessivo si restringe in dimensioni e la sua densità aumenta drasticamente. La massa viene ridistribuita dalle particelle stesse per riempire i vuoti interni, trasformando la struttura porosa in una massa solida.

Fase 4: Raffreddamento Controllato

Una volta completata la densificazione, il pezzo viene raffreddato in modo controllato. Questa fase finale è fondamentale poiché blocca la microstruttura finale del materiale, come specifiche strutture cristalline, che ne determina le proprietà meccaniche definitive come durezza e durabilità.

La Trasformazione Microstrutturale: Perché è Importante

I cambiamenti che si verificano durante la sinterizzazione non sono solo estetici; rappresentano una ri-ingegnerizzazione fondamentale del materiale a livello microscopico, che influisce direttamente sulle sue prestazioni nel mondo reale.

Crescita dei Grani e Raffinamento dei Bordi

Inizialmente, ogni particella di polvere è un grano separato. La sinterizzazione fa sì che questi singoli grani si fondano e crescano in strutture cristalline più grandi e interconnesse. La forma e la dimensione di questi grani finali sono un fattore chiave che determina la resistenza del materiale.

Porosità Ridotta

Il risultato più evidente della sinterizzazione è la riduzione della porosità, ovvero lo spazio vuoto tra le particelle. L'eliminazione di questi vuoti è la fonte principale della maggiore resistenza, densità e conduttività termica ed elettrica del pezzo sinterizzato.

Proprietà del Materiale Migliorate

Il risultato diretto di questa trasformazione è una serie di proprietà migliorate. Il componente finale è significativamente più resistente e durevole rispetto alla polvere compattata iniziale. La sua struttura interna migliorata consente una migliore conduzione del calore e dell'elettricità.

Comprendere i Compromessi e le Considerazioni

Sebbene potente, la sinterizzazione è un processo con caratteristiche specifiche e non è una soluzione universale. Comprendere i suoi limiti è fondamentale per utilizzarla efficacemente.

Densificazione Incompleta

Raggiungere il 100% della densità teorica è estremamente difficile con la sola sinterizzazione. La maggior parte dei pezzi sinterizzati manterrà una piccola quantità di porosità residua, che deve essere considerata nei calcoli ingegneristici, specialmente per le applicazioni ad alto stress.

Il Controllo del Processo è Fondamentale

Le proprietà finali di un pezzo sinterizzato sono altamente sensibili alla qualità iniziale della polvere, alla temperatura del forno, al tempo di riscaldamento e alle condizioni atmosferiche. Un controllo del processo incoerente può portare a variazioni significative delle prestazioni.

Non è un Processo di Fusione o Forgiatura

La sinterizzazione crea una struttura granulare unica che è diversa da un pezzo che è stato fuso e colato o da uno che è stato forgiato meccanicamente. Questo non è intrinsecamente migliore o peggiore, ma produce caratteristiche meccaniche diverse che devono essere comprese per l'applicazione specifica.

Come Applicarlo al Tuo Progetto

La scelta del processo di produzione deve essere guidata interamente dall'obiettivo finale del tuo componente.

- Se la tua priorità principale è la produzione economica di forme complesse: La sinterizzazione è una scelta eccezionale, poiché minimizza lo spreco di materiale e può produrre pezzi di forma netta che richiedono poca o nessuna lavorazione meccanica.

- Se la tua priorità principale è raggiungere la massima densità teorica in assoluto: Processi come la forgiatura o la pressatura isostatica a caldo (che può essere una fase secondaria dopo la sinterizzazione) potrebbero essere più adatti.

- Se la tua priorità principale è lavorare con materiali ad alto punto di fusione come il tungsteno o il molibdeno: La sinterizzazione è spesso il metodo più pratico ed efficiente dal punto di vista energetico disponibile, poiché evita le temperature estreme necessarie per la fusione.

In definitiva, comprendere la sinterizzazione ti consente di ingegnerizzare le proprietà dei materiali con precisione, costruendo un componente finale dal livello atomico verso l'alto.

Tabella Riassuntiva:

| Fase | Processo Chiave | Risultato per il Metallo |

|---|---|---|

| Riscaldamento Iniziale | Rimozione del legante | Struttura porosa di particelle metalliche |

| Diffusione Atomica | Formazione di colli e legame delle particelle | Resistenza iniziale e fusione delle particelle |

| Densificazione | Eliminazione dei pori e restringimento | Alta densità e proprietà meccaniche migliorate |

| Raffreddamento Controllato | Blocco della microstruttura | Resistenza finale, durezza e conducibilità |

Pronto a ingegnerizzare componenti metallici ad alte prestazioni con la sinterizzazione di precisione?

KINTEK è specializzata nella fornitura di attrezzature da laboratorio avanzate e materiali di consumo necessari per processi di sinterizzazione controllati. Sia che tu stia sviluppando componenti complessi di forma netta o lavorando con materiali ad alto punto di fusione, le nostre soluzioni ti aiutano a ottenere l'esatta densità, resistenza e proprietà del materiale richieste dal tuo progetto.

Contatta oggi i nostri esperti per discutere come possiamo supportare le esigenze specifiche del tuo laboratorio in materia di sinterizzazione e scienza dei materiali.

Guida Visiva

Prodotti correlati

- Fornace per ceramica in porcellana dentale Zirconia Sintering Chairside con trasformatore

- Fornace per sinterizzazione di fili di molibdeno a trattamento termico sottovuoto per sinterizzazione sottovuoto

- Fornace per Sinterizzazione a Plasma di Scintilla Fornace SPS

- Fornace per Trattamento Termico Sottovuoto e Sinterizzazione con Pressione d'Aria di 9 MPa

- Fornace a Pressa Calda a Induzione Sottovuoto 600T per Trattamento Termico e Sinterizzazione

Domande frequenti

- È possibile brasare rame su ottone senza flussante? Sì, ma solo in queste condizioni specifiche.

- Qual è lo scopo della tempra dell'alluminio? Bloccare la resistenza per l'invecchiamento artificiale

- Come influisce il monitoraggio della temperatura sulle leghe di nichel in SPS? Garantire la precisione per la sinterizzazione ad alte prestazioni

- Quali elementi vengono utilizzati in un forno a vuoto? Scegliere la giusta fonte di riscaldamento per il tuo processo

- Cos'è il processo di raffreddamento della tempra? Padroneggia la fase di tempra per la massima durezza

- Qual è la pressione di vuoto più bassa possibile? Ottieni condizioni perfette per il tuo laboratorio

- Cos'è il trattamento termico in forno a vuoto? Ottieni un rafforzamento del metallo superiore e privo di contaminazioni

- Perché utilizzare forni a ultra-alto vuoto per LLZO? Garantire stabilità chimica e integrità dell'interfaccia negli elettroliti solidi