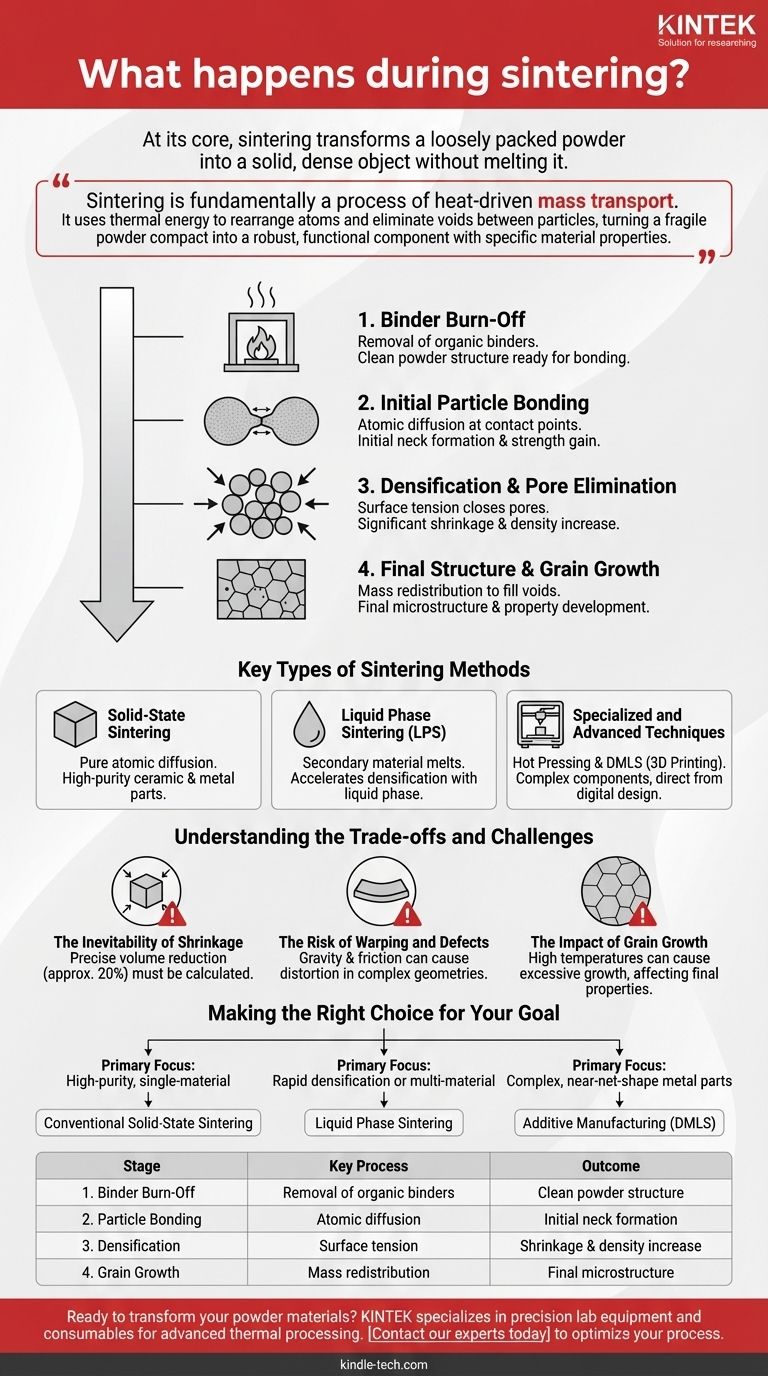

In sostanza, la sinterizzazione trasforma una polvere impaccata in modo lasco in un oggetto solido e denso senza fonderlo. Il processo prevede il riscaldamento di una polvere compattata, nota come "corpo verde", a una temperatura elevata al di sotto del suo punto di fusione. A questa temperatura, le singole particelle iniziano a fondersi insieme attraverso la diffusione atomica, eliminando gli spazi vuoti (pori) tra di esse e causando il restringimento e l'aumento della densità dell'intero pezzo.

La sinterizzazione è fondamentalmente un processo di trasporto di massa guidato dal calore. Utilizza l'energia termica per riorganizzare gli atomi ed eliminare i vuoti tra le particelle, trasformando un compatto di polvere fragile in un componente funzionale e robusto con proprietà materiali specifiche.

Il Processo di Sinterizzazione: Una Spiegazione Passo Dopo Passo

La sinterizzazione non è un singolo evento, ma una sequenza di fasi attentamente controllata. Ogni fase svolge un ruolo fondamentale nel trasformare la polvere iniziale nel pezzo solido finale.

Fase 1: Eliminazione del Legante (Binder Burn-Off)

Prima che possa iniziare il legame ad alta temperatura, è necessario rimuovere eventuali leganti organici residui utilizzati per mantenere la polvere nella sua forma iniziale. Il componente viene riscaldato lentamente in un forno per consentire a questi leganti di evaporare o bruciare in sicurezza senza danneggiare il pezzo.

Fase 2: Legame Iniziale tra le Particelle

All'aumentare della temperatura, gli atomi nei punti di contatto tra le particelle di polvere diventano più mobili. Questo movimento atomico, noto come legame per diffusione (diffusion bonding), crea piccoli "colli" tra le particelle adiacenti, fissandole efficacemente insieme. Il pezzo inizia ad acquisire resistenza durante questa fusione iniziale.

Fase 3: Densificazione ed Eliminazione dei Pori

Il motore principale della sinterizzazione è la tensione superficiale, che lavora per minimizzare l'elevata area superficiale dei singoli pori. Man mano che i colli tra le particelle crescono, avvicinano i centri delle particelle. Questa azione collettiva chiude sistematicamente i canali dei pori, riducendo la porosità complessiva e aumentando significativamente la densità del pezzo.

Fase 4: Struttura Finale e Crescita del Grano

Nella fase finale, la massa viene ridistribuita per eliminare gli ultimi pori isolati rimasti. Gli atomi migrano lungo i bordi dei cristalli per riempire questi vuoti, levigando la struttura interna. Durante questa fase, anche i singoli cristalli, o grani, nel materiale possono crescere, il che può influenzare le proprietà meccaniche finali come resistenza e tenacità.

Principali Tipi di Metodi di Sinterizzazione

Sebbene il principio di base rimanga lo stesso, vengono utilizzati metodi diversi per ottenere risultati specifici per materiali e applicazioni differenti.

Sinterizzazione allo Stato Solido

Questa è la forma più comune, in cui il materiale rimane interamente allo stato solido durante tutto il processo. Si basa puramente sulla diffusione atomica per legare le particelle ed è ampiamente utilizzata per creare parti ceramiche e metalliche ad alta purezza.

Sinterizzazione in Fase Liquida (LPS)

In questa tecnica, una piccola quantità di un materiale secondario con un punto di fusione inferiore viene miscelata con la polvere primaria. Durante il riscaldamento, questo materiale secondario si scioglie, creando una fase liquida che riveste le particelle solide. Questo liquido accelera il riarrangiamento e il legame delle particelle, spesso portando a una densificazione più rapida e completa.

Tecniche Specializzate e Avanzate

La produzione moderna impiega diversi metodi specializzati. La Pressatura a Caldo (Hot Pressing) combina calore e pressione esterna per accelerare la densificazione. La Sinterizzazione Laser Diretta di Metalli (DMLS) è un processo di stampa 3D che utilizza un laser per sinterizzare la polvere metallica strato dopo strato, creando componenti complessi direttamente da un progetto digitale.

Comprendere i Compromessi e le Sfide

La sinterizzazione è un processo potente, ma richiede un controllo attento per ottenere il risultato desiderato. Comprendere le sue sfide intrinseche è fondamentale per il successo.

L'Inevitabilità del Ritiro (Shrinkage)

Poiché la sinterizzazione elimina la porosità, si verifica sempre una quantità significativa e prevedibile di ritiro (shrinkage). Questa riduzione di volume, spesso intorno al 20%, deve essere calcolata con precisione e tenuta in considerazione nella progettazione del pezzo "verde" iniziale per garantire che il componente finale soddisfi le specifiche dimensionali.

Il Rischio di Deformazione e Difetti

Durante il processo, il pezzo si trova in uno stato meccanicamente debole. Forze come la gravità o l'attrito con il supporto del forno possono causare la deformazione, l'afflosciamento o la distorsione dei componenti, specialmente quelli con geometrie complesse o non supportate.

L'Impatto della Crescita del Grano

Sebbene necessaria per la piena densificazione, le alte temperature di sinterizzazione possono anche causare una crescita eccessiva dei grani. Grani eccessivamente grandi possono talvolta influire negativamente sulle proprietà finali di un materiale, ad esempio rendendolo più fragile. Il processo deve essere ottimizzato per bilanciare l'eliminazione dei pori con una dimensione del grano controllata.

Fare la Scelta Giusta per il Tuo Obiettivo

La selezione dell'approccio di sinterizzazione corretto dipende interamente dalle proprietà del materiale desiderate e dai requisiti dell'applicazione.

- Se il tuo obiettivo principale è creare componenti monomateriale ad alta purezza: La sinterizzazione convenzionale allo stato solido è lo standard, offrendo un controllo preciso sulla composizione finale.

- Se il tuo obiettivo principale è la rapida densificazione o la lavorazione di compositi multimateriale: La sinterizzazione in fase liquida è spesso più efficiente grazie all'effetto accelerante della fase fusa.

- Se il tuo obiettivo principale è la produzione di parti metalliche complesse in forma quasi finale (near-net-shape): Le tecniche di produzione additiva come la DMLS, che integrano la sinterizzazione, sono la scelta principale.

In definitiva, padroneggiare la sinterizzazione significa controllare il calore e il trasporto di massa per trasformare semplici polveri in materiali altamente ingegnerizzati.

Tabella Riassuntiva:

| Fase | Processo Chiave | Risultato |

|---|---|---|

| 1. Eliminazione Legante | Rimozione dei leganti organici | Struttura della polvere pulita pronta per il legame |

| 2. Legame Particelle | Diffusione atomica nei punti di contatto | Formazione iniziale di colli e aumento della resistenza |

| 3. Densificazione | La tensione superficiale chiude i pori | Ritiro significativo e aumento della densità |

| 4. Crescita del Grano | Ridistribuzione della massa per riempire i vuoti | Microstruttura finale e sviluppo delle proprietà |

Pronto a trasformare i tuoi materiali in polvere in componenti ad alte prestazioni?

KINTEK è specializzata in attrezzature da laboratorio di precisione e materiali di consumo per la lavorazione termica avanzata. Sia che tu stia sviluppando nuovi materiali in R&S o producendo parti robuste, le nostre soluzioni di sinterizzazione offrono il controllo e l'affidabilità di cui hai bisogno per ottenere densità, resistenza e precisione dimensionale costanti.

Contatta oggi i nostri esperti per discutere come possiamo supportare le sfide di sinterizzazione del tuo laboratorio e aiutarti a ottimizzare il tuo processo per risultati superiori.

Guida Visiva

Prodotti correlati

- Fornace a Tubo al Quarzo per Trattamento Termico Rapido (RTP) da Laboratorio

- Fornace per ceramica in porcellana dentale Zirconia Sintering Chairside con trasformatore

- Fornace per sinterizzazione di fili di molibdeno a trattamento termico sottovuoto per sinterizzazione sottovuoto

- Fornace per Trattamento Termico Sottovuoto e Sinterizzazione con Pressione d'Aria di 9 MPa

- Fornace per Sinterizzazione a Plasma di Scintilla Fornace SPS

Domande frequenti

- Qual è il ruolo di un forno tubolare nel trattamento termico degli elettroliti argyrodite? Padroneggiare la conducibilità ionica

- Perché utilizzare tubi di quarzo e sigillatura sottovuoto per gli elettroliti solidi a base di solfuri? Garantire purezza e stechiometria

- Qual è la funzione dei tubi di quarzo e dei sistemi di sigillatura sottovuoto? Assicura la sintesi della tua soluzione solida ad alta purezza

- Come si pulisce un forno a tubo di quarzo? Prevenire la contaminazione e prolungare la durata del tubo

- Come fa un forno tubolare industriale a garantire le condizioni di processo richieste per i dispositivi sperimentali a fluido supercritico?