In sostanza, il rivestimento a sputtering è un processo ad alta precisione che deposita un film di materiale ultrasottile e uniforme su una superficie. Funziona utilizzando ioni di gas energizzati in un vuoto per espellere fisicamente atomi da un materiale sorgente (il "target"), che poi viaggiano e si condensano sull'oggetto che si desidera rivestire (il "substrato"). Questo metodo crea un legame a livello atomico, rendendo il rivestimento incredibilmente durevole e uniforme.

Il rivestimento a sputtering non è semplicemente l'applicazione di uno strato; è una tecnica di deposizione fisica da vapore (PVD) che incorpora atomi in una superficie. Ciò crea un legame a livello atomico eccezionalmente forte, uniforme e durevole che è fondamentalmente superiore alla semplice placcatura o verniciatura per applicazioni ad alte prestazioni.

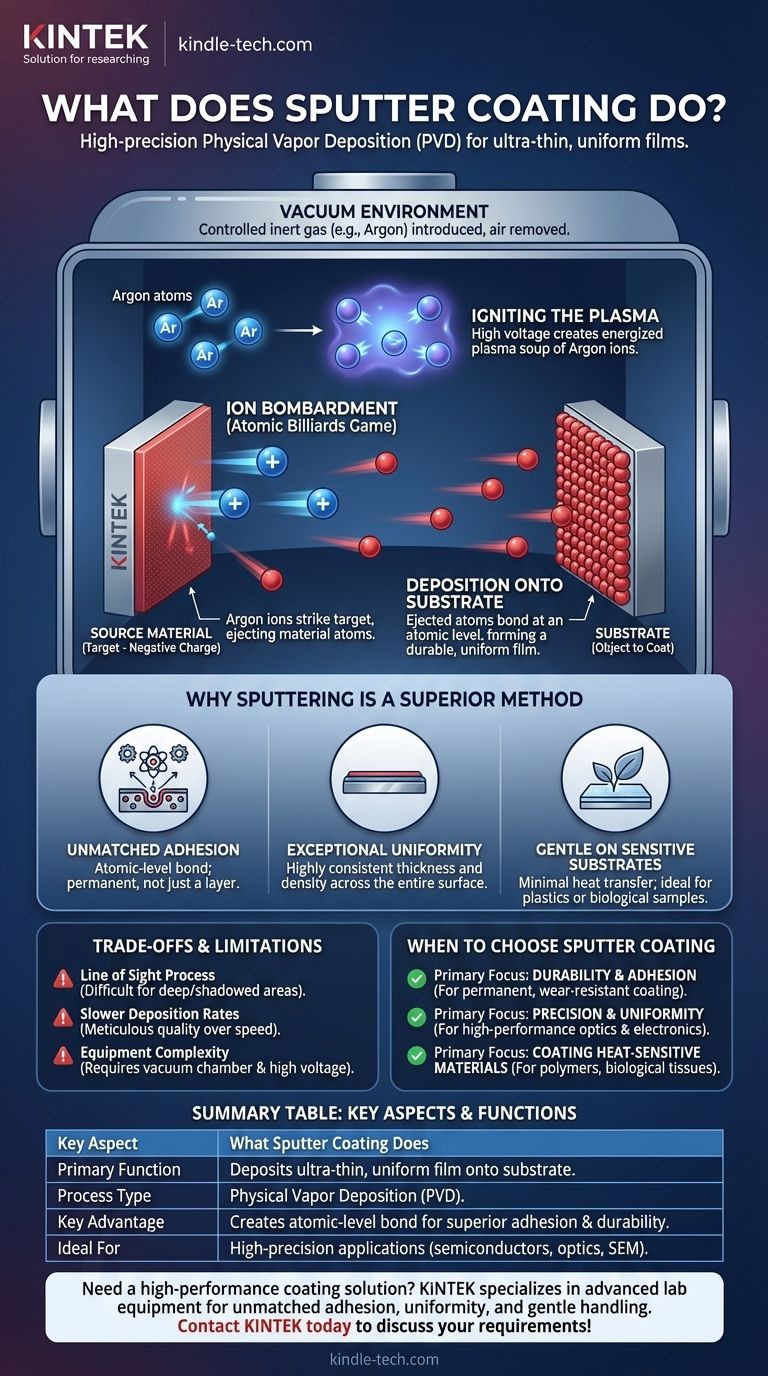

Il Processo di Sputtering: Una Partita a Biliardo Atomica

Per capire cosa fa il rivestimento a sputtering, è utile immaginarlo come un gioco di biliardo controllato che avviene su scala atomica. L'intero processo si svolge all'interno di una camera a vuoto sigillata per garantirne la purezza.

L'Ambiente a Vuoto

Innanzitutto, la camera viene evacuata per rimuovere aria e altri contaminanti. Viene quindi riempita con una piccola quantità controllata di un gas inerte di elevata purezza, più comunemente Argon.

Accensione del Plasma

Viene applicata un'alta tensione, che strappa gli elettroni dagli atomi di Argon. Questo crea una "zuppa" energizzata di ioni di Argon positivi ed elettroni liberi nota come plasma, che spesso emette un bagliore viola o blu.

Il Bombardamento Ionico

Il materiale sorgente, o target, viene caricato elettricamente in modo negativo. Questo attrae gli ioni di Argon positivi dal plasma, facendoli accelerare e collidere con il target ad alta velocità.

Questo bombardamento è un processo di trasferimento di momento. Ogni ione agisce come una palla battente, colpendo gli atomi del target ed espellendoli dalla superficie con forza significativa.

Deposizione sul Substrato

Questi atomi del target espulsi attraversano la camera a vuoto e colpiscono il substrato. Poiché arrivano con alta energia, si incorporano nella superficie del substrato, formando un film incredibilmente forte e denso.

Perché lo Sputtering è un Metodo di Rivestimento Superiore

La natura unica del processo di sputtering offre diversi vantaggi chiave che lo rendono essenziale in campi che vanno dalla produzione di semiconduttori alla preparazione di campioni biologici per la microscopia.

Adesione Ineguagliabile

A differenza della vernice, che si limita a poggiare su una superficie, gli atomi depositati tramite sputtering vengono spinti all'interno del substrato. Ciò crea un potente legame a livello atomico, rendendo il rivestimento una parte permanente dell'oggetto anziché un semplice strato applicato.

Uniformità Eccezionale

Il plasma stabile e controllato assicura che gli atomi vengano espulsi dal target in modo uniforme. Ciò si traduce in un film di spessore e densità altamente coerenti su tutta la superficie del substrato, il che è fondamentale per i componenti ottici ed elettronici.

Delicato sui Substrati Sensibili

Sebbene il processo generale generi un certo calore che deve essere gestito, gli atomi depositati tramite sputtering non trasferiscono una quantità significativa di energia termica al substrato. Ciò rende lo sputtering ideale per rivestire materiali sensibili al calore come plastiche o campioni biologici per un microscopio elettronico a scansione (SEM).

Comprendere i Compromessi e i Limiti

Nessuna tecnologia è perfetta per ogni scenario. Essere un consulente efficace significa riconoscere i vincoli pratici dello sputtering.

La Restrizione della "Linea di Vista"

Lo sputtering è un processo a "linea di vista". Gli atomi viaggiano in un percorso relativamente rettilineo dal target al substrato. Ciò rende difficile rivestire l'interno di fori profondi o aree complesse e in ombra senza ruotare il substrato su dispositivi speciali.

Tassi di Deposizione Più Lenti

La precisione ha un costo. Lo sputtering è spesso un metodo di deposizione più lento rispetto ad altre tecniche come l'evaporazione termica. La natura meticolosa e controllata del processo privilegia la qualità rispetto alla velocità.

Complessità delle Apparecchiature

La necessità di una camera a vuoto, alimentatori ad alta tensione e controlli di processo rende le apparecchiature per lo sputtering più complesse e costose rispetto ai metodi di rivestimento più semplici come l'elettrodeposizione.

Quando Scegliere il Rivestimento a Sputtering

La scelta della tecnologia di rivestimento dovrebbe sempre essere guidata dal tuo obiettivo finale. Lo sputtering è la scelta definitiva quando le prestazioni e la precisione non sono negoziabili.

- Se la tua priorità è la durabilità e l'adesione: Il rivestimento a sputtering è ideale perché crea un legame atomico, rendendo il rivestimento una parte permanente e resistente all'usura del substrato.

- Se la tua priorità è la precisione e l'uniformità: Il processo a plasma controllato garantisce un film sottile, coerente e uniforme, fondamentale per ottiche ad alte prestazioni, elettronica e preparazione di campioni SEM.

- Se la tua priorità è rivestire materiali sensibili al calore: Lo sputtering è una scelta superiore poiché deposita il materiale con un trasferimento di calore minimo, proteggendo l'integrità di substrati delicati come polimeri o tessuti biologici.

Comprendendo i suoi principi di deposizione a livello atomico, puoi sfruttare il rivestimento a sputtering per ottenere un livello di prestazioni e qualità semplicemente irraggiungibile con i metodi convenzionali.

Tabella Riassuntiva:

| Aspetto Chiave | Cosa Fa il Rivestimento a Sputtering |

|---|---|

| Funzione Primaria | Deposita un film di materiale ultrasottile e uniforme su una superficie (substrato). |

| Tipo di Processo | Una tecnica di deposizione fisica da vapore (PVD). |

| Vantaggio Chiave | Crea un legame a livello atomico per adesione e durabilità superiori. |

| Ideale Per | Applicazioni ad alta precisione in semiconduttori, ottica e preparazione di campioni SEM. |

Hai bisogno di una soluzione di rivestimento ad alte prestazioni per il tuo laboratorio?

Il rivestimento a sputtering è la scelta definitiva quando le prestazioni e la precisione non sono negoziabili. KINTEK è specializzata nella fornitura di apparecchiature e materiali di consumo avanzati per soddisfare queste esigenze critiche. Le nostre soluzioni garantiscono un'adesione ineguagliabile, un'uniformità eccezionale e una manipolazione delicata dei substrati sensibili.

Lascia che i nostri esperti ti aiutino a ottenere risultati superiori per le tue applicazioni ad alte prestazioni. Contatta KINTEK oggi stesso per discutere le tue esigenze specifiche di rivestimento!

Guida Visiva

Prodotti correlati

- Sistema RF PECVD Deposizione Chimica da Vapore Potenziata da Plasma a Radiofrequenza RF PECVD

- Macchina per forni a tubo per deposizione chimica da vapore potenziata al plasma rotante inclinato PECVD

- Rivestimento personalizzato di diamanti CVD per applicazioni di laboratorio

- Crogiolo in rame privo di ossigeno per rivestimento a evaporazione a fascio elettronico e barchetta di evaporazione

- Barca di evaporazione in ceramica alluminata per deposizione di film sottili

Domande frequenti

- Quali sono le applicazioni del PECVD? Essenziale per semiconduttori, MEMS e celle solari

- Perché il PECVD utilizza comunemente l'ingresso di potenza RF? Per la deposizione di film sottili di precisione a bassa temperatura

- Perché il PECVD è ecologico? Comprendere i vantaggi ecologici del rivestimento a plasma potenziato

- Quali sono i vantaggi del PECVD? Consente la deposizione di film sottili di alta qualità a bassa temperatura

- Come la potenza RF crea il plasma? Ottieni un plasma stabile e ad alta densità per le tue applicazioni