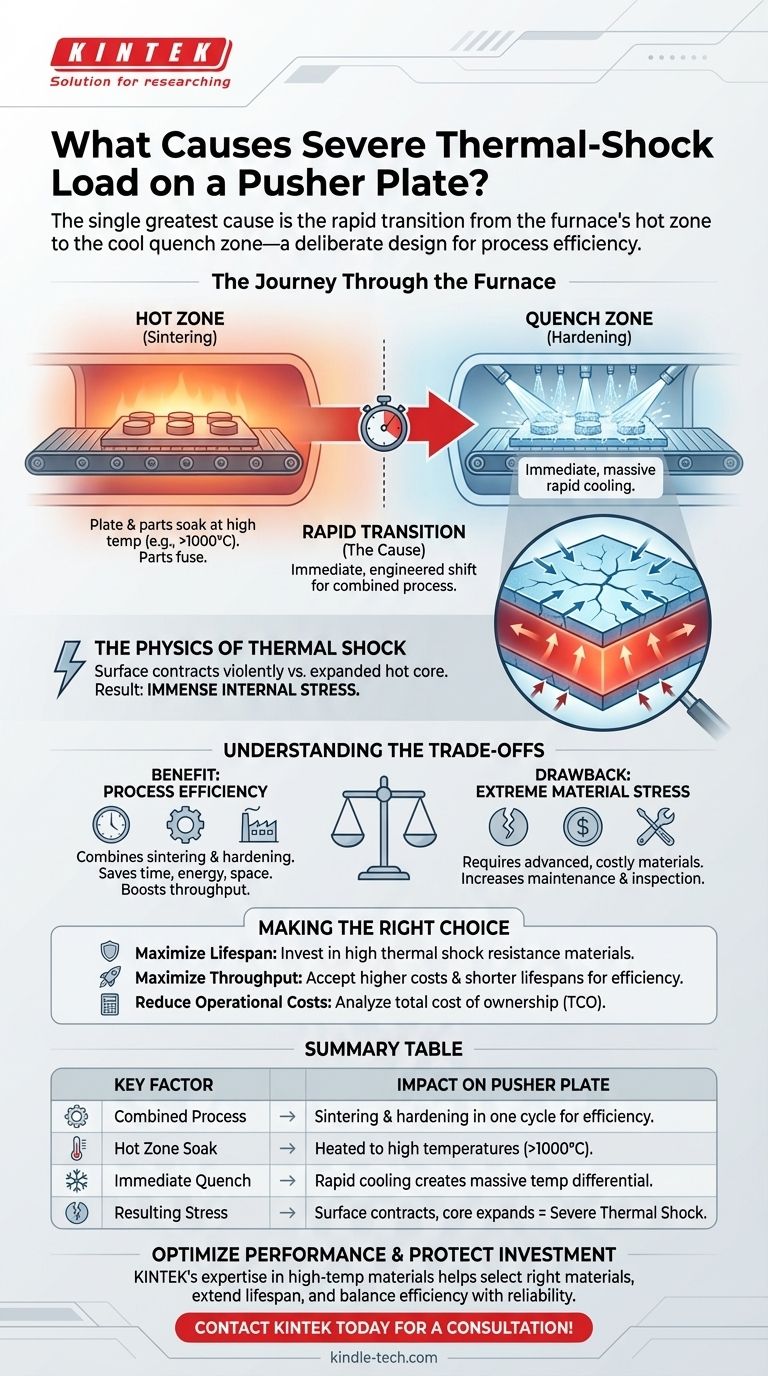

La causa principale del grave carico di shock termico su una piastra di spinta è la sua rapida transizione dalla "zona calda" ad alta temperatura del forno direttamente in una "zona di tempra" molto più fredda. Questa non è un incidente, ma una scelta progettuale deliberata in molte linee di produzione moderne. Il processo è progettato per combinare la sinterizzazione con la tempra superficiale in un'unica esecuzione efficiente, ma questa efficienza costringe la piastra di spinta a sopportare un calo di temperatura estremo e improvviso.

Il problema principale è un compromesso: i produttori ottengono una significativa efficienza di processo combinando sinterizzazione e tempra, ma ciò sottopone la piastra di spinta a una delle condizioni di shock termico più severe riscontrate nell'industria, creando una sfida importante nell'ingegneria dei materiali.

Il Viaggio Attraverso il Forno

Per comprendere lo stress, dobbiamo prima capire l'ambiente e la sequenza di eventi che la piastra di spinta sperimenta.

Il Ruolo della Piastra di Spinta

Una piastra di spinta è un componente critico in un forno di sinterizzazione continuo. Il suo compito è trasportare i pezzi, tipicamente realizzati in metallo in polvere, attraverso diverse zone di temperatura in una sequenza controllata.

La Zona Calda di Sinterizzazione

La prima fase principale è la zona calda, dove le temperature sono sufficientemente elevate da far fondere insieme le particelle metalliche, conferendo al pezzo resistenza e densità. La piastra di spinta "rimane" a questa alta temperatura insieme ai pezzi che trasporta.

La Fonte dello Shock Termico Estremo

Il carico grave non è causato dal calore stesso, ma dall'estrema velocità di cambiamento della temperatura che segue.

Combinazione di Sinterizzazione e Tempra

Molti processi moderni sono progettati per la massima efficienza. Invece di spostare i pezzi sinterizzati in un forno separato per il trattamento termico e la tempra, una zona di tempra viene posizionata immediatamente dopo la zona calda di sinterizzazione.

La Fisica della Tempra

Quando la piastra di spinta calda esce dalla zona di sinterizzazione, viene immediatamente sottoposta a un rapido raffreddamento nella zona di tempra. Questo crea un differenziale di temperatura massiccio e istantaneo attraverso il materiale.

La Violenta Reazione del Materiale

Questo rapido raffreddamento fa sì che la superficie esterna della piastra si contragga violentemente mentre il suo nucleo interno rimane caldo ed espanso. Questo conflitto interno tra la superficie che si contrae e il nucleo che si espande genera immense tensioni interne, che è la definizione di shock termico.

Comprendere i Compromessi

La decisione di utilizzare questo processo combinato si basa su una chiara analisi costi-benefici, con la piastra di spinta al centro.

Il Vantaggio: Efficienza del Processo

Combinare la sinterizzazione e la tempra superficiale in un unico processo continuo consente di risparmiare enormi quantità di tempo, energia e spazio in fabbrica. Elimina la necessità di un secondo forno e della relativa movimentazione dei materiali, migliorando drasticamente la produttività.

Lo Svantaggio: Estremo Stress del Materiale

Il costo di questa efficienza è pagato dall'attrezzatura. La piastra di spinta deve essere realizzata con materiali altamente avanzati, tipicamente ceramiche o leghe specializzate, in grado di resistere a cicli ripetuti di shock termico estremo senza crepe o guasti. Ciò aumenta il costo dei componenti e richiede rigorosi programmi di ispezione e manutenzione.

Fare la Scelta Giusta per il Tuo Obiettivo

Comprendere questo conflitto fondamentale è essenziale per ottimizzare la progettazione del forno, la selezione dei materiali e i budget operativi.

- Se il tuo obiettivo principale è massimizzare la durata dei componenti: devi investire in piastre di spinta realizzate con materiali con la massima resistenza possibile allo shock termico e un basso coefficiente di espansione termica.

- Se il tuo obiettivo principale è la produttività del processo: accetta che il processo combinato sia superiore, ma pianifica il costo più elevato e la durata più breve delle piastre di spinta come una spesa operativa necessaria.

- Se il tuo obiettivo principale è ridurre i costi operativi: conduci un'analisi del costo totale di proprietà che valuti il costo iniziale e la frequenza di sostituzione dei diversi materiali delle piastre rispetto ai guadagni di efficienza del processo combinato.

Riconoscendo il compromesso deliberato al centro della progettazione del forno, puoi prendere decisioni informate che bilanciano l'efficienza produttiva con l'affidabilità dei materiali.

Tabella Riassuntiva:

| Fattore Chiave | Impatto sulla Piastra di Spinta |

|---|---|

| Processo Combinato | Sinterizzazione e tempra in un unico ciclo di forno per la massima efficienza. |

| Permanenza nella Zona Calda | La piastra e i pezzi vengono riscaldati ad alte temperature di sinterizzazione (ad es. >1000°C). |

| Tempra Immediata | La piastra viene raffreddata rapidamente nella zona di tempra, creando un enorme differenziale di temperatura. |

| Stress Risultante | La superficie esterna si contrae violentemente mentre il nucleo interno è ancora espanso, causando un grave shock termico. |

Ottimizza le prestazioni del tuo forno di sinterizzazione e proteggi il tuo investimento nelle piastre di spinta.

In KINTEK, comprendiamo le richieste estreme imposte alle attrezzature di laboratorio in ambienti di produzione ad alta produttività. La nostra esperienza nei materiali ad alta temperatura e nei componenti per forni può aiutarti a:

- Selezionare i materiali giusti per una resistenza superiore allo shock termico.

- Estendere la durata dei componenti e ridurre i tempi di inattività.

- Bilanciare l'efficienza del processo con l'affidabilità delle attrezzature e il costo totale di proprietà.

Lascia che i nostri specialisti forniscano una soluzione su misura per le tue specifiche esigenze di laboratorio. Contatta KINTEK oggi stesso per una consulenza!

Guida Visiva

Prodotti correlati

- Fornace per Trattamento Termico Sottovuoto e Sinterizzazione con Pressione d'Aria di 9 MPa

- Fornace per sinterizzazione di fili di molibdeno a trattamento termico sottovuoto per sinterizzazione sottovuoto

- Fornace a Pressa Calda a Induzione Sottovuoto 600T per Trattamento Termico e Sinterizzazione

- Piccolo forno per trattamento termico sottovuoto e sinterizzazione di fili di tungsteno

- Fornace per sinterizzazione di porcellana dentale sottovuoto

Domande frequenti

- Qual è la funzione specifica di una piastra riscaldante a temperatura controllata nel metodo di prova di corrosione a goccia di sale fuso?

- Perché sono necessari mulini a palle ermetici per gli elettroliti allo stato solido di argyrodite? Garanzia di sicurezza e purezza

- Di cosa è fatto il rivestimento di un forno? Materiali chiave per il contenimento di calore estremo

- Qual è il materiale di rivestimento per il forno? Una guida ai refrattari per alte temperature

- Qual è la forma ad alta temperatura del quarzo? Fasi chiave dal α-Quarzo al Punto di Rammollimento

- In che modo le apparecchiature di agitazione ad alta velocità contribuiscono all'uniformità delle sospensioni di borato di zinco? Ottenere una sintesi pura

- Cos'è una pompa per vuoto a membrana senza olio? La guida definitiva al vuoto pulito e a bassa manutenzione

- Quale materiale viene utilizzato nei refrattari? Una guida alla selezione dei materiali per alte temperature