In sostanza, un elemento riscaldante si brucia quando una sezione del suo filo interno si rompe. Questa rottura è causata più spesso da una combinazione di calore intenso, stress elettrico e graduale degrado del materiale. Fattori come corrosione, picchi di tensione e persino un flusso d'aria insufficiente possono accelerare drasticamente questo processo, portando a un guasto prematuro.

La ragione fondamentale per cui un elemento riscaldante si guasta è che il processo stesso che gli consente di generare calore, ovvero la resistenza alla corrente elettrica, provoca anche la sua autodistruzione nel tempo. La bruciatura si verifica quando un punto debole dell'elemento non è più in grado di sopportare questo costante stress termico ed elettrico.

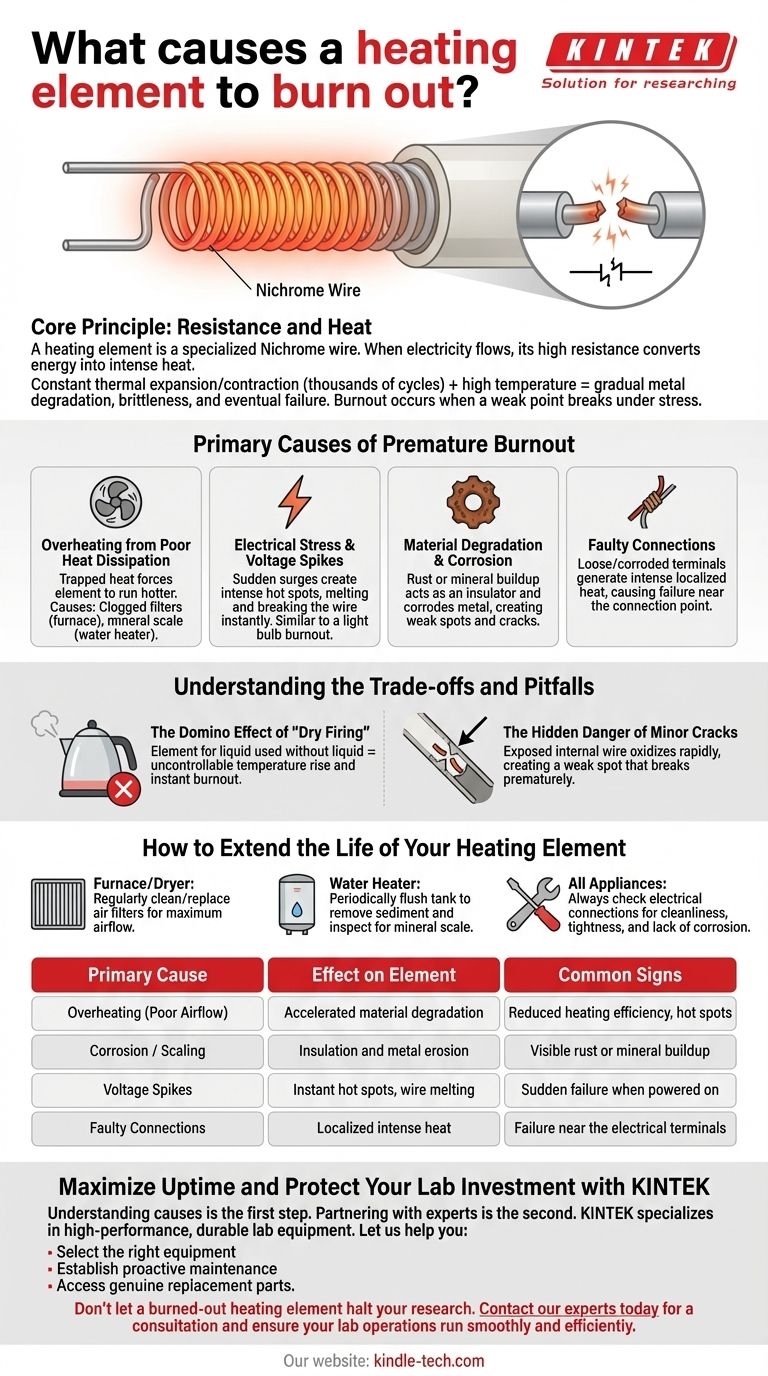

Il Principio Fondamentale: Resistenza e Calore

Come Funziona un Elemento

Un elemento riscaldante è essenzialmente un filo specializzato, tipicamente realizzato con una lega di nichel-cromo chiamata Nichelcromo, progettato per avere un'elevata resistenza elettrica.

Quando l'elettricità viene forzata attraverso questo filo resistente, l'energia viene convertita in calore intenso. Questo processo è incredibilmente efficace ma sottopone il filo a uno stress costante ed estremo.

Il Percorso Inevitabile Verso il Guasto

Ogni volta che l'elemento si riscalda e si raffredda, il filo si espande e si contrae. Nel corso di migliaia di cicli, questo stress termico, combinato con l'alta temperatura operativa, degrada gradualmente il metallo, rendendolo più fragile e suscettibile al guasto.

Cause Principali di Bruciatura Prematura

Sebbene tutti gli elementi si usurino alla fine, determinate condizioni possono accorciare drasticamente la loro vita operativa.

Surriscaldamento dovuto a Scarsa Dissipazione del Calore

Il nemico principale di un elemento riscaldante è il suo stesso calore se non riesce a fuoriuscire. L'elemento è progettato per operare a una temperatura specifica, e qualsiasi cosa intrappoli il calore intorno ad esso lo costringe a diventare ancora più caldo, accelerando il suo degrado.

Esempi comuni includono un filtro intasato in una fornace che restringe il flusso d'aria o uno spesso strato di incrostazioni minerali che isola un elemento di uno scaldabagno.

Stress Elettrico e Picchi di Tensione

Un improvviso aumento della tensione domestica può inviare una scarica di corrente eccessiva attraverso l'elemento. Questo può creare un punto caldo intenso che fonde e rompe istantaneamente il filo interno.

Questo è simile al modo in cui una vecchia lampadina a incandescenza si brucia spesso nel momento in cui si preme l'interruttore.

Degrado del Materiale e Corrosione

Il riferimento che hai trovato identifica correttamente la corrosione come un colpevole chiave. La ruggine o l'accumulo di minerali sulla superficie dell'elemento crea due problemi.

In primo luogo, agisce come isolante, causando il surriscaldamento menzionato sopra. In secondo luogo, può erodere il metallo, creando punti sottili o crepe che diventano punti caldi concentrati e alla fine interrompono il circuito.

Connessioni Difettose

Connessioni elettriche allentate o corrose ai terminali dell'elemento riscaldante creano un'alta resistenza. Questa resistenza genera calore intenso nel punto di connessione, che può propagarsi nell'elemento e causarne il guasto vicino al terminale. Questo è un punto di guasto comune e spesso diagnosticato erroneamente.

Comprendere i Compromessi e le Insidie

Riconoscere i primi segni di questi problemi è fondamentale per prevenire una bruciatura completa. Ciò che sembra un problema minore è spesso il precursore diretto del guasto.

L'Effetto Domino del "Funzionamento a Secco"

Il "funzionamento a secco" si verifica quando un elemento progettato per un liquido, come in uno scaldabagno o un bollitore, viene acceso senza liquido presente.

Senza acqua ad assorbire l'immenso calore, la temperatura dell'elemento può aumentare in modo incontrollato in pochi secondi, facendolo diventare rovente e bruciarsi quasi istantaneamente.

Il Pericolo Nascosto delle Piccole Crepe

Una piccola crepa visibile nella guaina esterna dell'elemento o un punto di corrosione potrebbe non sembrare grave. Tuttavia, questo è un punto critico di guasto.

Il filo interno è ora esposto all'aria, il che gli consente di ossidarsi rapidamente quando è caldo. Questo crea un punto debole che inevitabilmente si romperà, spesso molto prima del previsto.

Come Prolungare la Vita del Tuo Elemento Riscaldante

Puoi migliorare significativamente la longevità dei tuoi elementi riscaldanti controllando le condizioni che ne accelerano il guasto.

- Se la tua attenzione principale è una fornace o un'asciugatrice: Pulisci o sostituisci regolarmente i filtri dell'aria per garantire il massimo flusso d'aria, consentendo all'elemento di dissipare efficacemente il calore.

- Se la tua attenzione principale è uno scaldabagno: Scarica periodicamente il serbatoio per rimuovere i sedimenti e ispeziona l'elemento per le incrostazioni minerali, pulendolo o sostituendolo se necessario.

- Se stai risolvendo i problemi di qualsiasi apparecchio: Assicurati sempre che le connessioni elettriche all'elemento siano pulite, strette e prive di corrosione.

Comprendendo che la vita di un elemento riscaldante è una battaglia contro il calore e il degrado, puoi adottare semplici misure per garantire che funzioni in modo efficiente il più a lungo possibile.

Tabella Riassuntiva:

| Causa Principale | Effetto sull'Elemento | Segni Comuni |

|---|---|---|

| Surriscaldamento (Flusso d'aria insufficiente) | Degrado accelerato del materiale | Efficienza di riscaldamento ridotta, punti caldi |

| Corrosione / Incrostazioni | Isolamento ed erosione del metallo | Ruggine visibile o accumulo di minerali |

| Picchi di Tensione | Punti caldi istantanei, fusione del filo | Guasto improvviso all'accensione |

| Connessioni Difettose | Calore intenso localizzato | Guasto vicino ai terminali elettrici |

Massimizza i Tempi di Attività e Proteggi il Tuo Investimento di Laboratorio con KINTEK

Comprendere le cause del guasto degli elementi riscaldanti è il primo passo per la prevenzione. Il secondo è collaborare con un esperto che possa fornire attrezzature e supporto durevoli e affidabili.

In KINTEK, siamo specializzati in apparecchiature e materiali di consumo per laboratori ad alte prestazioni progettati per la longevità. I nostri elementi riscaldanti sono ingegnerizzati con materiali robusti e una produzione precisa per resistere agli stress termici ed elettrici dell'uso quotidiano in laboratorio.

Lascia che ti aiutiamo a:

- Selezionare l'attrezzatura giusta per la tua applicazione specifica per evitare usura prematura.

- Stabilire un programma di manutenzione proattiva per individuare i problemi prima che causino tempi di inattività costosi.

- Accedere a parti di ricambio originali che garantiscano compatibilità e prestazioni.

Non lasciare che un elemento riscaldante bruciato interrompa la tua ricerca. Contatta oggi i nostri esperti per una consulenza e assicurati che le operazioni del tuo laboratorio funzionino senza problemi ed efficientemente.

Guida Visiva

Prodotti correlati

- Elemento Riscaldante per Forno Elettrico in Disiliciuro di Molibdeno (MoSi2)

- Elementi Riscaldanti Termici in Carburo di Silicio SiC per Forno Elettrico

- Fornace a Tubo Verticale da Laboratorio

- Fornace a Tubo da Laboratorio ad Alta Temperatura da 1700℃ con Tubo di Allumina

- Fornace a muffola con sollevamento inferiore per laboratorio

Domande frequenti

- Quali sono le proprietà degli elementi riscaldanti in molibdeno? Scegli il tipo giusto per l'atmosfera del tuo forno

- A cosa serve il disiliciuro di molibdeno? Alimentazione di forni ad alta temperatura fino a 1800°C

- Qual è la funzione degli elementi riscaldanti al disiliciuro di molibdeno in un sistema di forno sperimentale per la combustione del carbone polverizzato riscaldato elettricamente?

- Il disolfuro di molibdeno è un elemento riscaldante? Scopri il materiale migliore per applicazioni ad alta temperatura.

- Qual è l'intervallo di temperatura degli elementi riscaldanti al disilicuro di molibdeno? Scegli il grado giusto per le tue esigenze ad alta temperatura