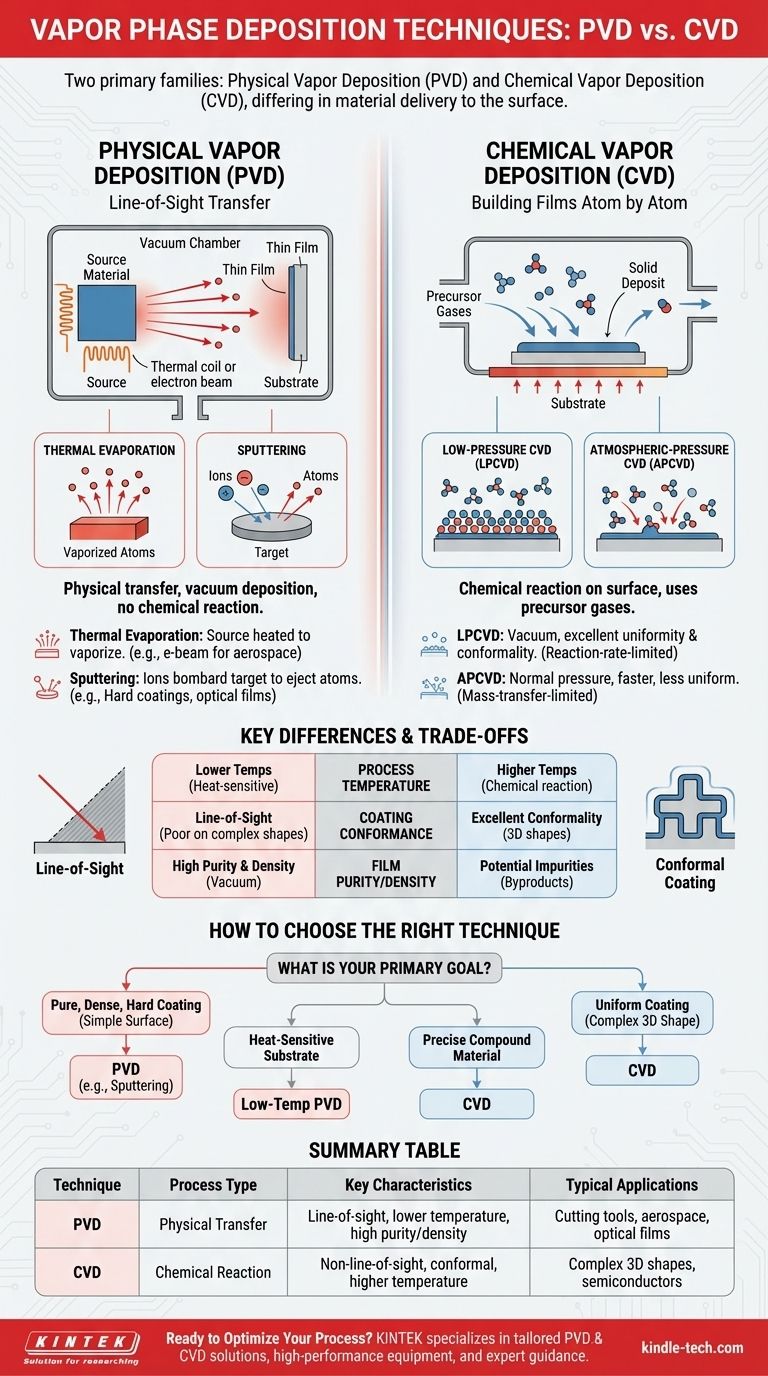

In sintesi, le tecniche di deposizione in fase vapore sono classificate in due famiglie principali: Deposizione Fisica da Fase Vapore (PVD) e Deposizione Chimica da Fase Vapore (CVD). La differenza fondamentale risiede nel modo in cui il materiale raggiunge la superficie. La PVD trasferisce fisicamente un materiale solido in un vapore che si condensa sul substrato, mentre la CVD utilizza gas precursori che reagiscono chimicamente sulla superficie del substrato per formare un film solido completamente nuovo.

La scelta fondamentale tra PVD e CVD non riguarda quale tecnica sia superiore, ma quale processo si allinea con i requisiti specifici del materiale e del pezzo da rivestire. La PVD è un processo di trasferimento fisico "linea di vista", mentre la CVD è un processo di reazione chimica che eccelle nel rivestire uniformemente superfici complesse.

Deposizione Fisica da Fase Vapore (PVD): Un Trasferimento in Linea di Vista

La Deposizione Fisica da Fase Vapore comprende una serie di metodi di deposizione sotto vuoto in cui un materiale viene trasformato in vapore, trasportato attraverso una camera a vuoto e condensato su un substrato come film sottile. Questo è un processo puramente fisico senza reazioni chimiche previste.

Evaporazione Termica

Nell'evaporazione termica, un materiale sorgente viene riscaldato in un alto vuoto fino a quando non vaporizza. Questi atomi vaporizzati viaggiano in linea retta fino a colpire il substrato, dove si raffreddano e si condensano per formare un film solido.

Una variante comune è l'evaporazione con fascio di elettroni (e-beam), che utilizza un fascio di elettroni ad alta energia per riscaldare la sorgente. Questa tecnica è spesso utilizzata dalle aziende aerospaziali per applicare rivestimenti densi e resistenti alla temperatura su componenti critici.

Sputtering (Pulverizzazione Catodica)

Lo sputtering comporta il bombardamento di un materiale sorgente solido, noto come "bersaglio", con ioni ad alta energia provenienti da un plasma. Questa collisione espelle fisicamente o "polverizza" atomi dal bersaglio, che poi viaggiano e si depositano sul substrato.

Questo metodo è molto apprezzato per la creazione di rivestimenti duri, densi e resistenti alla corrosione per utensili da taglio e componenti industriali, oltre che per l'applicazione di film ottici per pannelli solari e semiconduttori.

Deposizione Chimica da Fase Vapore (CVD): Costruire Film Atomo per Atomo

La Deposizione Chimica da Fase Vapore è un processo in cui un substrato viene esposto a uno o più gas precursori volatili. Questi gas reagiscono o si decompongono sulla superficie del substrato in un ambiente controllato, creando il deposito solido desiderato.

CVD a Bassa Pressione (LPCVD)

Come suggerisce il nome, questo processo avviene in un ambiente sottovuoto o a bassa pressione. In queste condizioni, la velocità di crescita del film è limitata dalla velocità della reazione chimica sulla superficie stessa.

Questa natura di limitazione della velocità di reazione consente ai gas precursori di coprire l'intera superficie prima di reagire, ottenendo film con eccellente uniformità di spessore e la capacità di rivestire conformemente forme molto complesse.

CVD a Pressione Atmosferica (APCVD)

Questa tecnica opera alla normale pressione atmosferica, il che semplifica la progettazione delle apparecchiature. Tuttavia, la velocità di reazione è limitata dal trasferimento di massa, il che significa che la crescita del film è determinata dalla velocità con cui i gas precursori possono viaggiare attraverso lo strato limite per raggiungere il substrato.

La APCVD è generalmente un processo di deposizione più veloce rispetto alla LPCVD, ma spesso produce film meno uniformi, rendendola adatta per applicazioni in cui la perfetta conformità non è la preoccupazione principale.

Comprendere le Differenze Chiave e i Compromessi

La scelta della tecnica corretta richiede la comprensione dei compromessi fondamentali tra queste due famiglie di deposizione.

Temperatura del Processo

La CVD richiede tipicamente che il substrato venga riscaldato a temperature elevate per fornire l'energia necessaria a guidare le reazioni chimiche. La PVD può spesso essere eseguita a temperature del substrato molto più basse, il che è fondamentale per i materiali sensibili al calore.

Conformità del Rivestimento

La CVD è la scelta superiore per rivestire superfici complesse e non piatte. Poiché il processo è guidato dai gas, può rivestire uniformemente geometrie 3D intricate. La PVD è una tecnica a linea di vista, il che rende molto difficile rivestire aree in ombra o sottosquadri senza una complessa rotazione del pezzo.

Purezza e Densità del Film

I processi PVD, in particolare lo sputtering, generalmente producono film con purezza e densità molto elevate. Questo perché si trasferisce direttamente il materiale sorgente in un ambiente sottovuoto pulito. I film CVD possono talvolta contenere impurità dai sottoprodotti chimici della reazione.

Come Scegliere la Tecnica Giusta

La tua applicazione e il risultato desiderato dovrebbero essere gli unici fattori trainanti della tua decisione.

- Se la tua attenzione principale è un rivestimento puro, denso e duro su una superficie relativamente semplice: La PVD, in particolare lo sputtering, è spesso la soluzione più diretta ed efficace.

- Se la tua attenzione principale è rivestire una forma 3D complessa con un film uniforme: La CVD è la scelta superiore grazie alla sua natura non in linea di vista e all'eccellente conformabilità.

- Se il tuo substrato è sensibile alle alte temperature: Un processo PVD a bassa temperatura è quasi sempre necessario per evitare di danneggiare il componente.

- Se devi creare un materiale composto specifico con una stechiometria precisa (ad esempio, nitruro di silicio): La CVD offre spesso un maggiore controllo sulla composizione finale del materiale attraverso la gestione dei flussi di gas precursore.

In definitiva, capire se il tuo obiettivo richiede un trasferimento fisico o una creazione chimica è il primo passo per padroneggiare la deposizione di film sottili.

Tabella Riassuntiva:

| Tecnica | Tipo di Processo | Caratteristiche Chiave | Applicazioni Tipiche |

|---|---|---|---|

| Deposizione Fisica da Fase Vapore (PVD) | Trasferimento Fisico | Linea di vista, temperatura più bassa, film ad alta purezza/densità | Utensili da taglio, componenti aerospaziali, film ottici |

| Deposizione Chimica da Fase Vapore (CVD) | Reazione Chimica | Non in linea di vista, rivestimento conforme, temperatura più alta | Forme 3D complesse, semiconduttori, materiali composti |

Pronto a Ottimizzare il Tuo Processo di Deposizione di Film Sottili?

Sia che tu stia lavorando con superfici semplici che richiedono rivestimenti ad alta purezza PVD o geometrie complesse che necessitano della copertura conforme CVD, KINTEK ha l'esperienza e le attrezzature per soddisfare le esigenze specifiche del tuo laboratorio.

Siamo specializzati in:

- Soluzioni PVD e CVD personalizzate per le tue applicazioni uniche

- Attrezzature da laboratorio e materiali di consumo ad alte prestazioni

- Guida esperta su substrati sensibili alla temperatura e sfide di rivestimento complesse

Contattaci oggi stesso per discutere come le nostre soluzioni di deposizione in fase vapore possono migliorare i risultati della tua ricerca e produzione. Costruiamo insieme il processo di film sottile perfetto per il tuo laboratorio.

Contatta subito i nostri esperti →

Guida Visiva

Prodotti correlati

- Apparecchiatura per macchine HFCVD per rivestimento di nano-diamante per matrici di trafilatura

- 915MHz MPCVD Diamond Machine Sistema di deposizione chimica da vapore al plasma a microonde Reattore

- Macchina per forni a pressa sottovuoto per laminazione e riscaldamento

- Fornace a tubo diviso da 1200℃ con tubo al quarzo Fornace tubolare da laboratorio

- Fornace a Tubo al Quarzo per Trattamento Termico Rapido (RTP) da Laboratorio

Domande frequenti

- Come funziona un reattore a deposizione chimica da vapore a filamento caldo (HFCVD)? Guida esperta alla fabbricazione di film di diamante

- Come migliorano le apparecchiature PACVD i rivestimenti DLC? Sblocca bassa frizione e alta resistenza al calore

- Come viene rivestito qualcosa di diamantato? Una guida alla crescita CVD vs. Metodi di placcatura

- Cos'è la deposizione chimica da fase vapore a filamento caldo di diamante? Una guida ai rivestimenti di diamante sintetico

- Quale macchina viene utilizzata per creare diamanti coltivati in laboratorio? Scopri le tecnologie HPHT e CVD