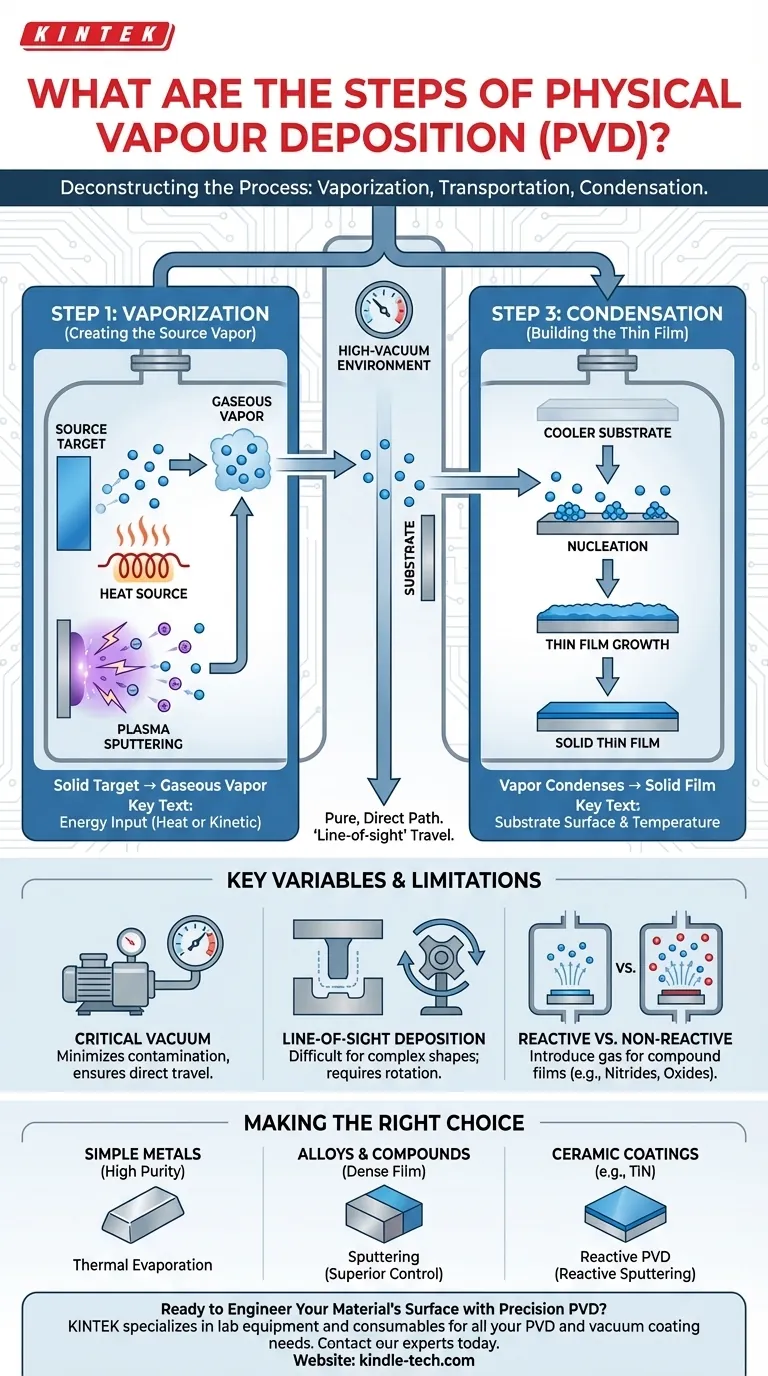

In linea di principio, tutti i processi di deposizione fisica da fase vapore (PVD) si basano su tre fasi fondamentali: la vaporizzazione di un materiale sorgente, il trasporto di quel vapore attraverso il vuoto e la sua condensazione su un substrato per formare un film solido. Queste azioni fondamentali sono la base di qualsiasi tecnica PVD, dall'evaporazione termica semplice allo sputtering al plasma complesso.

La deposizione fisica da fase vapore non è un singolo processo, ma una categoria di metodi di deposizione sotto vuoto. Nonostante le loro differenze, tutte le tecniche PVD condividono lo stesso principio universale: convertire un materiale solido in vapore, trasportarlo e condensarlo per creare un film sottile ad alte prestazioni.

Scomposizione del Processo PVD

Ogni rivestimento PVD, indipendentemente dalle apparecchiature specifiche utilizzate, è il risultato di una sequenza fisica a tre fasi attentamente controllata. La differenza principale tra i vari metodi PVD risiede nel modo in cui viene eseguita la prima fase, la vaporizzazione.

Fase 1: Vaporizzazione (Creazione del Vapore Sorgente)

Questa fase iniziale prevede la trasformazione di un materiale sorgente solido o liquido, noto come "target", in un vapore gassoso. Ciò si ottiene fornendo energia al materiale target all'interno di una camera a vuoto.

I due metodi più comuni per questo sono:

- Evaporazione Termica: Il materiale sorgente viene riscaldato utilizzando metodi come il riscaldamento a resistenza o fasci di elettroni. Man mano che la temperatura aumenta, gli atomi del materiale acquisiscono energia sufficiente per evaporare, trasformandosi direttamente in gas.

- Sputtering: Invece del calore, questo metodo utilizza l'energia cinetica. Viene creato un plasma ad alta energia e gli ioni di questo plasma vengono accelerati per colpire il materiale target. Questo bombardamento ad alta energia rimuove fisicamente gli atomi dalla superficie del target, espellendoli nella camera.

Fase 2: Trasporto (Spostamento del Vapore al Substrato)

Una volta vaporizzati, gli atomi o le molecole viaggiano dal target sorgente verso l'oggetto da rivestire, chiamato substrato.

Questa fase di trasporto avviene in un ambiente ad alto vuoto. Il vuoto è fondamentale perché rimuove l'aria e altre molecole di gas che potrebbero collidere e contaminare il materiale vaporizzato, garantendo un percorso puro e diretto verso il substrato. Questo è spesso definito viaggio in "linea di vista".

Fase 3: Condensazione (Costruzione del Film Sottile)

Quando gli atomi vaporizzati raggiungono la superficie più fredda del substrato, perdono energia e si condensano nuovamente in uno stato solido.

Questa condensazione non avviene tutta in una volta. Inizia con la nucleazione, dove i singoli atomi si attaccano alla superficie e formano piccole isole. Queste isole crescono e si fondono, formando infine un film sottile continuo, denso e saldamente legato su tutto il substrato.

Comprensione delle Variabili e dei Limiti Chiave

Il successo di un processo PVD dipende dal controllo preciso del suo ambiente. Comprendere i compromessi e le sfide comuni è essenziale per ottenere le proprietà di rivestimento desiderate.

Il Ruolo Critico del Vuoto

Un alto vuoto è irrinunciabile nel PVD. Serve a due funzioni principali: minimizza la possibilità che gli atomi vaporizzati reagiscano con gas indesiderati come ossigeno o azoto, e aumenta il "cammino libero medio", consentendo agli atomi di viaggiare direttamente verso il substrato senza collisioni. Un vuoto insufficiente porta a film contaminati, porosi e scarsamente aderenti.

La Sfida della Deposizione in Linea di Vista

Poiché le particelle di vapore viaggiano in linea retta, il PVD di base ha difficoltà a rivestire forme tridimensionali complesse con sottosquadri o superfici nascoste. Il rivestimento si formerà solo nelle aree con una linea di vista diretta rispetto al materiale sorgente. Configurazioni più avanzate utilizzano dispositivi di rotazione per esporre tutte le superfici del substrato al flusso di vapore.

Processi Reattivi vs. Non Reattivi

Nella sua forma più semplice, il PVD deposita un film dello stesso identico materiale del target (ad esempio, il vapore di titanio deposita un film di titanio). Tuttavia, introducendo intenzionalmente una piccola quantità controllata di un "gas reattivo" (come azoto o ossigeno) nella camera, è possibile formare film composti. Ad esempio, un target di titanio sottoposto a sputtering in un'atmosfera di azoto creerà un rivestimento duro di nitruro di titanio (TiN) di colore dorato.

Fare la Scelta Giusta per il Tuo Obiettivo

Il metodo PVD specifico che scegli dipende interamente dal materiale che stai depositando e dalle proprietà di cui hai bisogno nel film finale.

- Se il tuo obiettivo principale è rivestire metalli semplici e puri con elevata purezza: L'evaporazione termica è spesso il metodo più semplice ed economico.

- Se il tuo obiettivo principale è depositare leghe, composti o ottenere un film molto denso: Lo sputtering offre un controllo superiore sulla composizione e si traduce in una migliore adesione e densità del film.

- Se il tuo obiettivo principale è creare un rivestimento ceramico come un nitruro o un ossido: Il PVD reattivo (solitamente sputtering reattivo) è l'approccio richiesto per formare il composto durante la deposizione.

In definitiva, il PVD è una famiglia versatile di tecniche che fornisce una potente cassetta degli attrezzi per ingegnerizzare con precisione le superfici dei materiali.

Tabella Riassuntiva:

| Fase | Azione Chiave | Fattore Critico |

|---|---|---|

| 1. Vaporizzazione | Il materiale target solido viene convertito in vapore. | Immissione di energia (calore per l'evaporazione, cinetica per lo sputtering). |

| 2. Trasporto | Il vapore viaggia verso il substrato. | Ambiente ad alto vuoto per un percorso puro e diretto. |

| 3. Condensazione | Il vapore si condensa per formare un film sottile solido. | Temperatura del substrato e condizione della superficie per l'adesione. |

Pronto a Ingegnerizzare la Superficie del Tuo Materiale con PVD di Precisione?

Il metodo PVD corretto è fondamentale per ottenere il film sottile perfetto, sia che tu abbia bisogno di rivestimenti metallici di elevata purezza, film di leghe dense o composti ceramici duri come il nitruro di titanio. KINTEK è specializzata in apparecchiature da laboratorio e materiali di consumo per tutte le tue esigenze di rivestimento PVD e sotto vuoto, aiutandoti a selezionare la configurazione ideale per il tuo materiale specifico e i tuoi obiettivi di prestazione.

Contatta oggi i nostri esperti per discutere come possiamo supportare i progetti di deposizione di film sottili del tuo laboratorio e migliorare le tue capacità di ricerca.

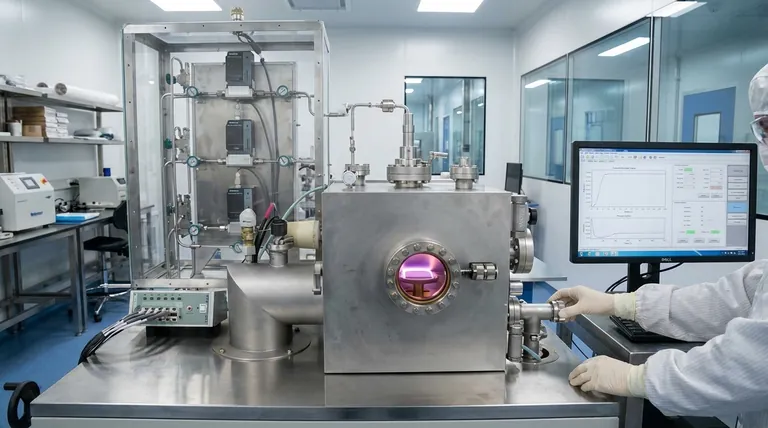

Guida Visiva

Prodotti correlati

- Macchina per forni a tubo per deposizione chimica da vapore potenziata al plasma rotante inclinato PECVD

- 915MHz MPCVD Diamond Machine Sistema di deposizione chimica da vapore al plasma a microonde Reattore

- Macchina per forni a pressa sottovuoto per laminazione e riscaldamento

- Apparecchiatura per macchine HFCVD per rivestimento di nano-diamante per matrici di trafilatura

- Materiali diamantati drogati con boro tramite CVD

Domande frequenti

- Cos'è la sintesi di nanofilm tramite evaporazione a fascio di elettroni? Una guida ai film sottili ad alta purezza

- Qual è il tasso di deposizione dell'evaporazione a fascio elettronico? Controlla la qualità e la velocità del film sottile

- Quali sono gli svantaggi della tecnica di evaporazione termica? Impurità elevate, materiali limitati e scarsa qualità del film

- A quale temperatura avviene l'evaporazione? Svela i segreti per controllare il tasso di evaporazione

- Quali sono due vantaggi dell'utilizzo dello sputtering rispetto all'evaporazione per creare un sistema di interconnessione metallica? Qualità del film superiore e controllo

- Quali materiali vengono utilizzati nell'evaporazione a fascio di elettroni? Dai metalli puri alle ceramiche ad alta temperatura

- Quale attrezzatura viene utilizzata per l'evaporazione? Una guida ai sistemi di evaporazione termica per il rivestimento di film sottili

- Qual è la differenza tra evaporazione termica e sputtering magnetronico? Scegli il metodo di rivestimento PVD giusto