In breve, i parametri chiave di sputtering che puoi controllare sono la potenza di sputtering, la pressione del gas di lavoro, la portata del gas, la temperatura del substrato e il tempo totale di deposizione. Queste variabili non sono indipendenti; lavorano insieme come un sistema per governare l'energia e il tasso di arrivo degli atomi sul tuo substrato, il che determina in ultima analisi le proprietà finali del tuo film sottile.

La sfida centrale nello sputtering non è semplicemente sapere quali sono i parametri, ma capire come interagiscono. Il tuo obiettivo è gestire con precisione l'ambiente del plasma e l'energia delle particelle per controllare lo spessore, la densità, lo stress e la microstruttura del film.

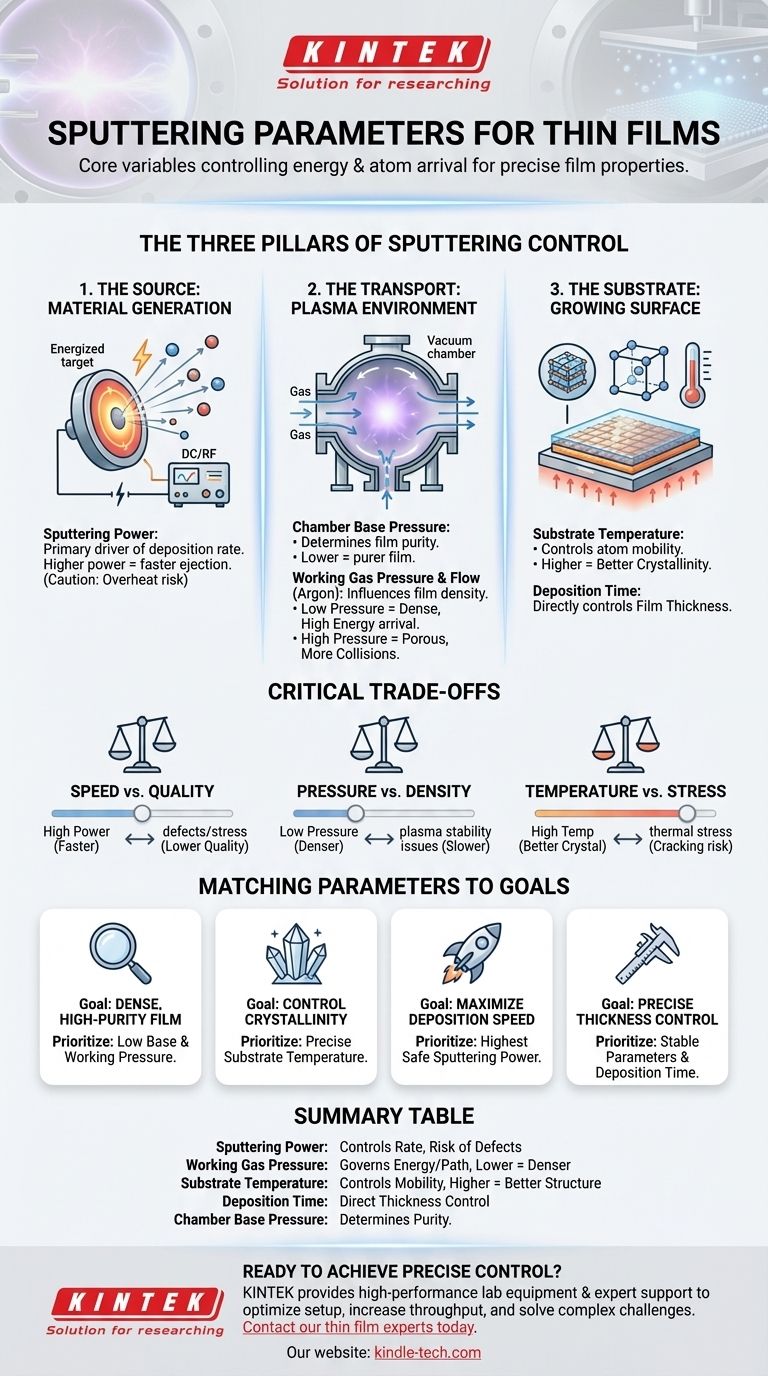

I Tre Pilastri del Controllo dello Sputtering

Il processo di sputtering può essere suddiviso in tre fasi fondamentali: generazione di materiale dalla sorgente, trasporto attraverso un ambiente di plasma e deposizione sul substrato. Ogni fase ha il proprio set di parametri di controllo critici.

1. La Sorgente: Generazione del Materiale

È qui che inizia il processo di deposizione. Energizzando un bersaglio, espelli atomi che diventeranno il tuo film.

Potenza di Sputtering (DC o RF)

La potenza applicata al bersaglio di sputtering è il principale motore del tasso di deposizione. Una potenza maggiore si traduce in ioni più energetici che colpiscono il bersaglio, espellendo più materiale.

Questo è il tuo controllo principale per la velocità di deposizione. Tuttavia, una potenza eccessiva può surriscaldare e danneggiare il bersaglio o il substrato.

2. Il Trasporto: L'Ambiente del Plasma

Una volta che gli atomi vengono espulsi dal bersaglio, viaggiano attraverso un ambiente gassoso a bassa pressione per raggiungere il substrato. La natura di questo ambiente è critica.

Pressione di Base della Camera

Prima di introdurre il gas di sputtering, la camera viene evacuata a una pressione molto bassa (la pressione di base). Questo rimuove contaminanti come il vapore acqueo e l'ossigeno che altrimenti potrebbero essere incorporati nel tuo film, creando impurità.

Una pressione di base più bassa porta a un film più puro.

Pressione e Flusso del Gas di Lavoro

Un gas inerte, tipicamente Argon, viene introdotto per creare il plasma. La pressione di questo "gas di lavoro" influenza direttamente la deposizione.

- Bassa Pressione: Meno atomi di gas significano che le particelle espulse viaggiano in linea retta verso il substrato, arrivando con alta energia. Questo crea un film denso e solido.

- Alta Pressione: Più atomi di gas causano più collisioni. Le particelle perdono energia e arrivano al substrato da molte angolazioni, il che può creare un film più poroso e meno denso.

3. Il Substrato: La Superficie Crescente

È qui che si forma il film. La condizione della superficie del substrato determina la struttura finale e le proprietà del film.

Temperatura del Substrato

Il riscaldamento del substrato conferisce agli atomi in arrivo maggiore mobilità superficiale. Ciò consente loro di depositarsi in strutture più ordinate e cristalline.

La deposizione a temperatura ambiente spesso si traduce in un film amorfo o scarsamente cristallizzato, mentre temperature più elevate possono migliorare la cristallinità e l'adesione.

Tempo di Deposizione

Per un processo stabile, lo spessore del film depositato è direttamente proporzionale al tempo di deposizione. Questo è il parametro più semplice per controllare lo spessore finale del film.

Comprendere i Compromessi Critici

L'ottimizzazione di un parametro spesso impone un compromesso su un altro. Comprendere queste relazioni è fondamentale per ottenere risultati coerenti e di alta qualità.

Velocità vs. Qualità

L'aumento della potenza di sputtering depositerà il tuo film più velocemente, aumentando la produttività. Tuttavia, il bombardamento di particelle ad alta energia può introdurre difetti e stress nel film, riducendone la qualità e le prestazioni.

Pressione vs. Densità del Film

Operare a una pressione del gas di lavoro inferiore crea film più densi e di qualità superiore. Tuttavia, può essere più difficile mantenere un plasma stabile a pressioni molto basse e il tasso di deposizione potrebbe diminuire.

Temperatura vs. Stress

Sebbene il riscaldamento del substrato sia eccellente per migliorare la struttura cristallina di un film, può introdurre stress termico. Ciò si verifica quando il film sottile e il substrato hanno coefficienti di dilatazione termica diversi, causando la rottura o il delaminazione del film durante il raffreddamento.

Abbinare i Parametri al Tuo Obiettivo di Deposizione

Il tuo obiettivo specifico determina come bilanciare questi parametri.

- Se il tuo obiettivo principale è ottenere un film denso e di elevata purezza: Dai priorità a una bassa pressione di base della camera e a una bassa pressione del gas di lavoro, anche se ciò significa un tasso di deposizione più lento.

- Se il tuo obiettivo principale è controllare la cristallinità del film: Il controllo preciso della temperatura del substrato è la tua leva più importante.

- Se il tuo obiettivo principale è massimizzare la velocità di deposizione: Utilizza la massima potenza di sputtering che il tuo bersaglio e il tuo substrato possono tollerare senza causare danni.

- Se il tuo obiettivo principale è il controllo preciso dello spessore: Assicurati che tutti gli altri parametri (potenza, pressione) siano altamente stabili e usa il tempo di deposizione come variabile di controllo finale.

Padroneggiare questi parametri trasforma lo sputtering da una procedura in uno strumento ingegneristico prevedibile per la creazione di film sottili ad alte prestazioni.

Tabella Riepilogativa:

| Parametro | Ruolo Primario | Impatto Chiave sul Film |

|---|---|---|

| Potenza di Sputtering | Controlla il tasso di deposizione | Maggiore potenza = deposizione più veloce, rischio di difetti |

| Pressione del Gas di Lavoro | Governa l'energia e il percorso delle particelle | Minore pressione = film più densi e di qualità superiore |

| Temperatura del Substrato | Controlla la mobilità e la struttura degli atomi | Maggiore temperatura = migliore cristallinità |

| Tempo di Deposizione | Controlla direttamente lo spessore del film | Proporzionale allo spessore finale |

| Pressione di Base della Camera | Determina la purezza del film | Minore pressione = film più puro, meno impurità |

Pronto a ottenere un controllo preciso sul tuo processo di deposizione di film sottili?

I giusti parametri di sputtering sono fondamentali per sviluppare film con le proprietà esatte di cui hai bisogno. In KINTEK, siamo specializzati nella fornitura di apparecchiature di laboratorio ad alte prestazioni e supporto esperto su cui ricercatori e ingegneri fanno affidamento per padroneggiare i loro processi di sputtering.

Ti aiutiamo a:

- Ottimizzare la tua configurazione per una densità, purezza e cristallinità del film superiori.

- Aumentare la produttività senza sacrificare la qualità del film.

- Risolvere sfide complesse come la gestione dello stress e la riduzione dei difetti.

Discutiamo la tua applicazione specifica. Contatta oggi i nostri esperti di film sottili per trovare la soluzione di sputtering ideale per il tuo laboratorio.

Guida Visiva

Prodotti correlati

- Sistema RF PECVD Deposizione Chimica da Vapore Potenziata da Plasma a Radiofrequenza RF PECVD

- Macchina per forni a tubo per deposizione chimica da vapore potenziata al plasma rotante inclinato PECVD

- Sistema di apparecchiature per deposizione chimica da vapore CVD Forno a tubo PECVD con gassificatore a liquido Macchina PECVD

- Sterilizzatore Spaziale al Perossido di Idrogeno VHP H2O2

- Elettrodo Elettrochimico in Carbonio Vetroso

Domande frequenti

- Qual è la temperatura di deposizione PECVD? Ottenere film di alta qualità a basse temperature

- Qual è la differenza tra PECVD e sputtering? Scegli il metodo giusto per la deposizione di film sottili

- Perché il PECVD utilizza comunemente l'ingresso di potenza RF? Per la deposizione di film sottili di precisione a bassa temperatura

- Cos'è la deposizione chimica da fase vapore attivata al plasma? Abilita la deposizione di film sottili a bassa temperatura

- Quali sono gli svantaggi della deposizione chimica da vapore potenziata al plasma? Gestire i compromessi della deposizione a bassa temperatura