In breve, le principali preoccupazioni per la sicurezza della pirolisi sono il significativo rischio di incendio ed esplosione derivante dal riscaldamento di materiali infiammabili ad alte temperature, e la generazione di sottoprodotti tossici, instabili e pericolosi per l'ambiente. Questi rischi richiedono processi altamente controllati, attrezzature specializzate e rigorosi protocolli di sicurezza per essere gestiti efficacemente.

La pirolisi non è intrinsecamente insicura, ma è un processo che non perdona. La sua principale sfida di sicurezza risiede nella gestione dell'immensa energia termica e delle sostanze chimicamente reattive che crea. Una strategia di sicurezza completa deve affrontare l'intero ciclo di vita, dalla gestione della materia prima e il controllo del processo allo stoccaggio del prodotto e alla gestione delle emissioni.

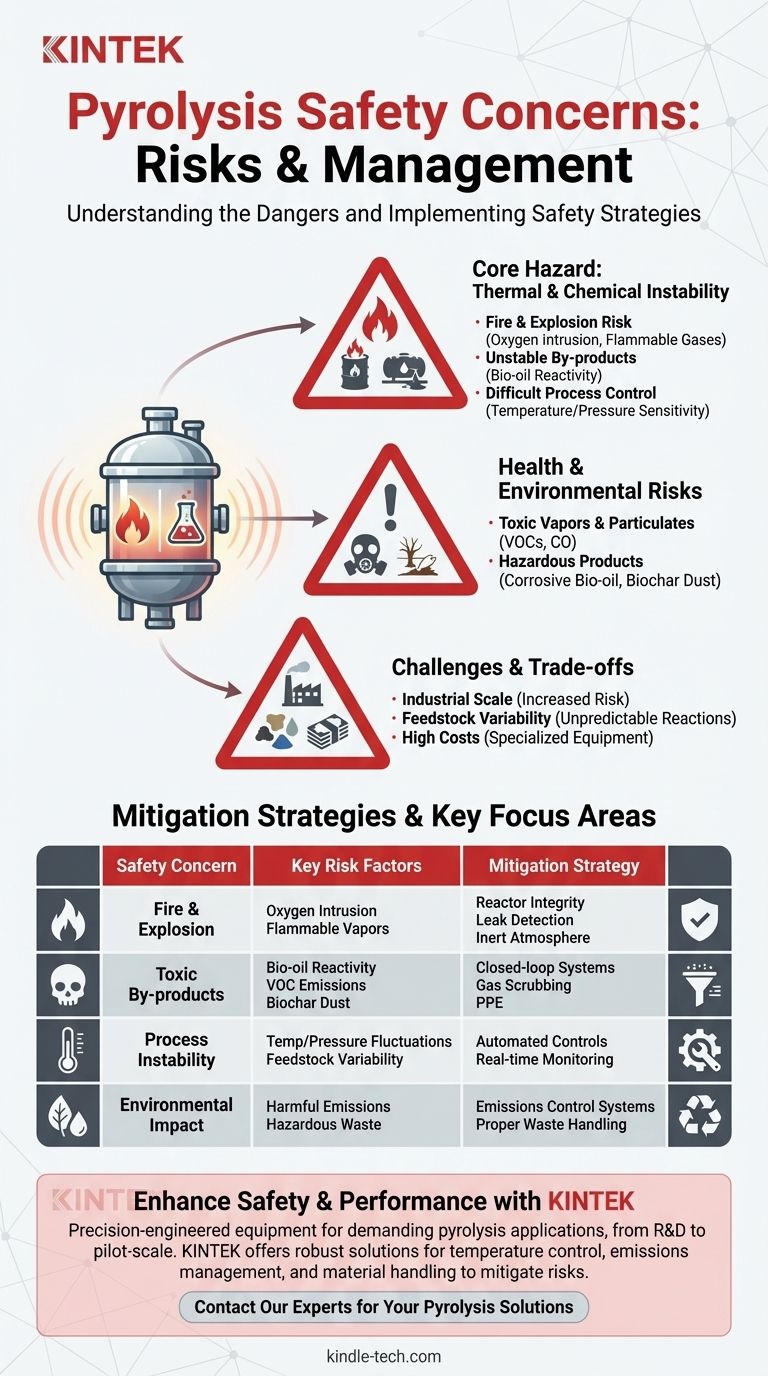

Il Rischio Principale: Instabilità Termica e Chimica

I rischi fondamentali per la sicurezza della pirolisi derivano direttamente dalla sua funzione principale: la decomposizione termica del materiale in un ambiente a ossigeno limitato. Questo processo crea uno stato ad alta energia e reattivo che deve essere attentamente controllato.

Rischio di Incendio ed Esplosione

Il pericolo più immediato e grave è il potenziale di incendio o esplosione. Il processo genera intenzionalmente gas e vapori infiammabili dalla materia prima.

Se l'ossigeno viene introdotto inavvertitamente nel reattore caldo – attraverso una perdita, un guasto della tenuta o una procedura impropria – questi gas caldi possono accendersi in modo esplosivo. Ciò rende l'integrità del reattore di pirolisi e delle tubazioni associate di primaria importanza.

Sottoprodotti Instabili e Reattivi

Il prodotto liquido primario, spesso chiamato olio di pirolisi o bio-olio, non è una sostanza stabile come il petrolio greggio convenzionale. È una miscela complessa di composti organici reattivi.

Nel tempo, questo olio può continuare a reagire con se stesso, portando a un graduale aumento della viscosità o persino alla solidificazione. Il riscaldamento dell'olio può accelerare queste reazioni, producendo composti organici volatili (COV) e residui solidi, creando pericoli di manipolazione e stoccaggio.

Difficile Controllo del Processo

La pirolisi ad alta temperatura è un delicato equilibrio. I prodotti chimici specifici generati sono altamente sensibili alla temperatura, alla pressione e alla composizione della materia prima.

Senza sistemi di controllo precisi e robusti, il processo può produrre sottoprodotti imprevedibili e potenzialmente più pericolosi. Ciò richiede un monitoraggio e un'automazione sofisticati, soprattutto su scala industriale.

Rischi per la Salute e l'Esposizione Ambientale

Oltre ai pericoli fisici immediati, la pirolisi genera sostanze che pongono significativi rischi per la salute e l'ambiente se non sono adeguatamente contenute.

Emissione di Vapori e Particolato Tossici

Il processo può rilasciare una serie di inquinanti nocivi nell'atmosfera. Questi includono composti organici volatili (COV), monossido di carbonio e particolato fine.

Sistemi adeguati di gestione e depurazione dei gas non sono opzionali; sono componenti di sicurezza essenziali richiesti per proteggere gli operatori e prevenire la contaminazione ambientale.

Natura Pericolosa dei Prodotti

Gli stessi prodotti richiedono un'attenta manipolazione. Il bio-olio può essere corrosivo e può contenere composti tossici o cancerogeni a seconda della materia prima.

Allo stesso modo, il biochar solido può esistere come polvere fine, che rappresenta un pericolo respiratorio e richiede un'adeguata attrezzatura di protezione individuale (DPI) durante la manipolazione.

Comprendere i Compromessi

L'implementazione di un'operazione di pirolisi sicura comporta la gestione di diverse sfide chiave. Ignorare queste realtà è un errore comune che può portare al fallimento del progetto o a un incidente di sicurezza.

La Sfida della Scala

Un processo gestibile in un ambiente di laboratorio controllato presenta rischi molto maggiori su scala industriale. I potenziali punti di perdita si moltiplicano, il volume di gas infiammabile aumenta drasticamente e le conseguenze di un guasto diventano molto più gravi.

L'Impatto della Variabilità della Materia Prima

La pirolisi è spesso promossa per la sua capacità di gestire diverse materie prime, ma questa flessibilità è anche una sfida per la sicurezza. Materiali di input diversi si decomporranno in modo diverso, alterando la composizione e le proprietà degli oli e dei gas risultanti.

I protocolli di sicurezza devono essere sufficientemente robusti da tenere conto di questa variabilità per evitare reazioni inaspettate o la creazione di sottoprodotti tossici imprevisti.

Costi Elevati di Attrezzature e Funzionamento

La necessità di gestire alte temperature, controllare un processo chimico sensibile e contenere sostanze pericolose impone l'uso di attrezzature specializzate di alta qualità.

È richiesto un significativo investimento di capitale per un sistema sicuro e affidabile. Tentare di tagliare i costi su reattori, sensori o interblocchi di sicurezza si traduce direttamente in un aumento del rischio operativo.

Fare la Scelta Giusta per il Tuo Obiettivo

Il tuo approccio alla gestione della sicurezza della pirolisi dovrebbe essere dettato dal tuo obiettivo principale.

- Se il tuo obiettivo principale è l'applicazione industriale: Dai priorità agli investimenti in controlli di processo robusti e automatizzati, rilevamento completo delle perdite e sistemi di soppressione incendi e arresto di emergenza ingegnerizzati.

- Se il tuo obiettivo principale è la ricerca e sviluppo: Implementa rigorosi protocolli di sicurezza di laboratorio con enfasi sul contenimento su piccola scala, monitoraggio atmosferico continuo e analisi chimica approfondita di tutti gli output.

- Se il tuo obiettivo principale è l'impatto ambientale: Il tuo percorso critico è la progettazione e la convalida di un sistema completo di controllo delle emissioni per catturare e trattare tutti i vapori e il particolato pericolosi.

In ultima analisi, la sicurezza non può essere un'aggiunta; deve essere un principio fondamentale integrato nella progettazione e nel funzionamento di qualsiasi sistema di pirolisi.

Tabella Riassuntiva:

| Preoccupazione per la Sicurezza | Fattori di Rischio Chiave | Strategia di Mitigazione |

|---|---|---|

| Incendio ed Esplosione | Intrusione di ossigeno, gas/vapori infiammabili | Integrità del reattore, rilevamento perdite, atmosfera inerte |

| Sottoprodotti Tossici | Reattività del bio-olio, emissioni di COV, polvere di biochar | Sistemi a ciclo chiuso, depurazione dei gas, DPI |

| Instabilità del Processo | Fluttuazioni di temperatura/pressione, variabilità della materia prima | Controlli automatizzati, monitoraggio in tempo reale |

| Impatto Ambientale | Emissioni nocive, rifiuti pericolosi | Sistemi di controllo delle emissioni, corretta gestione dei rifiuti |

Assicura che il tuo processo di pirolisi sia sicuro ed efficiente con l'esperienza di KINTEK.

La progettazione e l'esercizio di un sistema di pirolisi richiedono attrezzature di precisione e una profonda comprensione dei rischi dei processi termici. KINTEK è specializzata nella fornitura di robuste attrezzature da laboratorio e materiali di consumo su misura per applicazioni esigenti come la R&S sulla pirolisi e le operazioni su scala pilota. Ti aiutiamo a mitigare i rischi con soluzioni affidabili per il controllo della temperatura, la gestione delle emissioni e la movimentazione dei materiali.

Lascia che supportiamo i tuoi obiettivi di sicurezza e innovazione. Contatta i nostri esperti oggi stesso per discutere le tue esigenze specifiche e scoprire come i prodotti KINTEK possono migliorare la sicurezza e le prestazioni dei tuoi progetti di pirolisi.

Guida Visiva

Prodotti correlati

- Fornace a tubo da laboratorio ad alta temperatura da 1400℃ con tubo in allumina

- Fornace a muffola con sollevamento inferiore per laboratorio

- Fornace a Tubo da Laboratorio ad Alta Temperatura da 1700℃ con Tubo di Allumina

- Fornace a Pirolisi per Biomassa Rotante Elettrica Piccola Fornace Rotante

- Reattori personalizzabili ad alta pressione per applicazioni scientifiche e industriali avanzate

Domande frequenti

- Quali materiali vengono utilizzati per i tubi nei forni a tubo? Una guida alla scelta del tubo giusto per il tuo processo

- A cosa serve un forno tubolare? Riscaldamento di precisione per la sintesi e l'analisi dei materiali

- Come viene controllata la temperatura in un forno? Padroneggiare la gestione termica di precisione

- In che modo un forno sottovuoto a tubo di quarzo contribuisce al processo di cristallizzazione degli elettroliti Li-argirodite drogati con Ag?

- Perché viene utilizzato un forno a tubo di quarzo nell'ossidazione termica dei rivestimenti di MnCr2O4? Sblocca un'ossidazione selettiva precisa