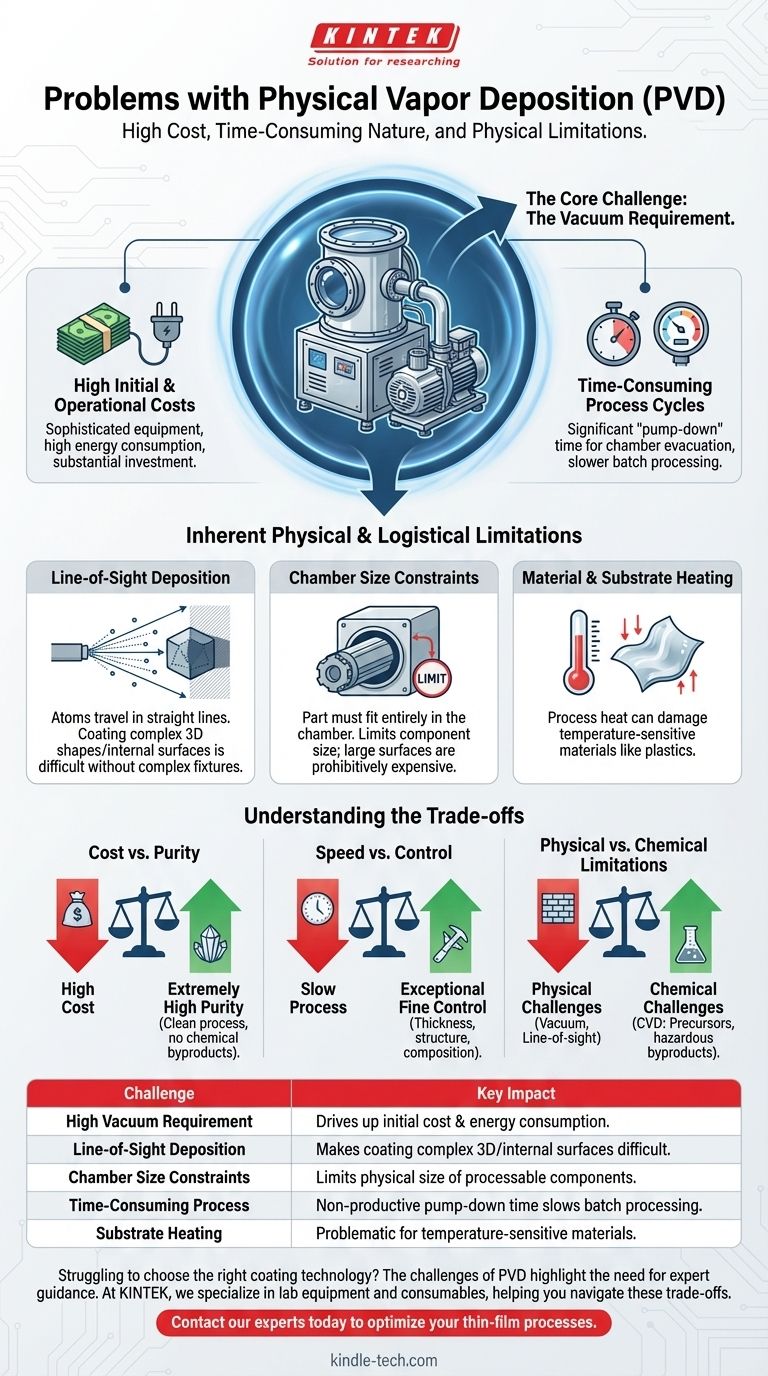

I problemi principali della Deposizione Fisica da Fase Vapore (PVD) sono il suo costo elevato e la sua natura dispendiosa in termini di tempo, entrambi derivanti direttamente dal suo requisito fondamentale di un ambiente ad alto vuoto. Questi fattori, combinati con limitazioni fisiche come la deposizione "a visibilità diretta", creano barriere significative per determinate applicazioni.

Sebbene il PVD sia rinomato per la produzione di film sottili eccezionalmente puri e di alta qualità, le sue sfide principali sono economiche e logistiche. Il processo è intrinsecamente costoso, relativamente lento e fisicamente vincolato dalle dimensioni della camera a vuoto e dal percorso rettilineo che gli atomi percorrono dalla sorgente al substrato.

La Sfida Principale: Il Requisito del Vuoto

La necessità di operare in un vuoto è la fonte dei più significativi svantaggi del PVD. Creare e mantenere questo ambiente è un compito complesso e ad alta intensità di risorse.

Costi Iniziali e Operativi Elevati

I sistemi PVD richiedono attrezzature sofisticate e costose, tra cui pompe per vuoto ad alta potenza, camere sigillate e strumenti di monitoraggio precisi. Ciò rende l'investimento iniziale di capitale sostanziale.

Inoltre, il processo è ad alta intensità energetica, contribuendo a elevati costi operativi continui.

Cicli di Processo Lunghi

Una parte significativa di qualsiasi ciclo di processo PVD è dedicata al "pump-down" (pompaggio del vuoto)—il tempo necessario per evacuare la camera al livello di vuoto richiesto.

Questo tempo non produttivo rende il PVD intrinsecamente più lento per la lavorazione in batch rispetto ai metodi che operano a o vicino alla pressione atmosferica.

Limitazioni Fisiche e Logistiche Intrinsiche

Oltre al vuoto, la natura fisica del funzionamento del PVD impone vincoli pratici al suo utilizzo.

Deposizione "a Visibilità Diretta"

Nei processi PVD come lo sputtering e l'evaporazione, gli atomi viaggiano in linea retta dal materiale sorgente alla superficie bersaglio.

Ciò significa che qualsiasi area non direttamente in linea di vista della sorgente riceverà poco o nessun rivestimento. Rivestire forme 3D complesse o le superfici interne di un componente è estremamente difficile e spesso richiede dispositivi di rotazione complessi per ottenere uniformità.

Vincoli di Dimensione della Camera

La parte da rivestire deve adattarsi completamente all'interno della camera a vuoto. Ciò crea un limite rigido sulla dimensione dei componenti che possono essere lavorati.

Rivestire superfici molto grandi può essere proibitivamente costoso o fisicamente impossibile, poiché richiede una camera a vuoto altrettanto grande e costosa.

Riscaldamento del Materiale e del Substrato

Molti processi PVD generano calore significativo o richiedono che il substrato venga riscaldato per ottenere le proprietà desiderate del film.

Ciò può essere problematico quando si lavora con materiali sensibili alla temperatura, come alcune plastiche o polimeri, che potrebbero deformarsi o degradarsi in queste condizioni.

Comprendere i Compromessi

La scelta di una tecnologia di rivestimento richiede di soppesare i suoi svantaggi rispetto ai suoi punti di forza unici. I problemi con il PVD sono i compromessi necessari per i suoi benefici.

Costo vs. Purezza

Il PVD è costoso, ma l'ambiente sottovuoto garantisce un processo estremamente pulito. Ciò si traduce in rivestimenti con una purezza molto elevata, privi dei sottoprodotti chimici che possono essere presenti in metodi come la Deposizione Chimica da Fase Vapore (CVD).

Velocità vs. Controllo

Sebbene il processo complessivo sia dispendioso in termini di tempo, il PVD offre un controllo eccezionalmente preciso sullo spessore, sulla struttura e sulla composizione del film. Per applicazioni in ottica e semiconduttori, questo livello di precisione è irrinunciabile.

Limitazioni Fisiche vs. Chimiche

Le sfide del PVD sono principalmente fisiche (visibilità diretta, vuoto). Al contrario, il CVD spesso affronta sfide chimiche, come la ricerca di precursori chimici stabili e non tossici e la gestione di sottoprodotti potenzialmente pericolosi.

Fare la Scelta Giusta per la Tua Applicazione

La tua decisione finale deve essere guidata dall'obiettivo primario del tuo progetto.

- Se il tuo obiettivo principale è rivestire geometrie 3D complesse in modo uniforme: Devi ingegnerizzare attentamente una soluzione per la limitazione della visibilità diretta del PVD o indagare metodi alternativi.

- Se il tuo obiettivo principale è l'efficacia in termini di costi per la produzione su larga scala: L'alto costo e i tempi di ciclo più lenti del PVD potrebbero essere una barriera significativa.

- Se il tuo obiettivo principale è ottenere la massima purezza del film e un controllo preciso dello spessore: Le sfide del PVD sono spesso un compromesso necessario e utile per ottenere risultati superiori.

Comprendere queste limitazioni intrinseche è il primo passo per sfruttare efficacemente le potenti capacità del PVD per i tuoi obiettivi specifici.

Tabella riassuntiva:

| Sfida | Impatto Chiave |

|---|---|

| Requisito di Vuoto Elevato | Aumenta il costo iniziale dell'attrezzatura e il consumo energetico continuo. |

| Deposizione a Visibilità Diretta | Rende difficile il rivestimento di forme 3D complesse e superfici interne. |

| Vincoli di Dimensione della Camera | Limita la dimensione fisica dei componenti che possono essere lavorati. |

| Processo Lungo | Il tempo non produttivo di pompaggio rallenta la lavorazione in batch. |

| Riscaldamento del Substrato | Può essere problematico per materiali sensibili alla temperatura come le plastiche. |

Stai faticando a scegliere la giusta tecnologia di rivestimento per le esigenze uniche del tuo laboratorio? Le sfide del PVD—come l'alto costo e le limitazioni di visibilità diretta—evidenziano l'importanza di una guida esperta. Noi di KINTEK, siamo specializzati in attrezzature e materiali di consumo per laboratorio, aiutandoti a navigare questi compromessi per selezionare la soluzione perfetta per la tua applicazione, sia per una purezza superiore che per geometrie complesse. Contatta i nostri esperti oggi stesso per ottimizzare i tuoi processi di film sottile e raggiungere i tuoi obiettivi di progetto con fiducia.

Guida Visiva

Prodotti correlati

- Macchina per forni a tubo per deposizione chimica da vapore potenziata al plasma rotante inclinato PECVD

- Macchina per forni a pressa sottovuoto per laminazione e riscaldamento

- Apparecchiatura per macchine HFCVD per rivestimento di nano-diamante per matrici di trafilatura

- 915MHz MPCVD Diamond Machine Sistema di deposizione chimica da vapore al plasma a microonde Reattore

- Sterilizzatore da Laboratorio Autoclave Sterilizzatore a Sollevamento Sottovuoto Pulsato

Domande frequenti

- Come vengono depositati i film sottili? Una guida ai metodi PVD vs. CVD per la vostra applicazione

- Qual è il processo di PECVD nei semiconduttori? Abilitare la deposizione di film sottili a bassa temperatura

- Qual è la differenza tra CVD al plasma e CVD termica? Scegli il metodo giusto per il tuo substrato

- Quali sono i diversi tipi di film sottili? Una guida a funzione, materiale e metodi di deposizione

- Qual è la differenza tra PECVD e APCVD? Scegli il metodo CVD giusto per la tua applicazione