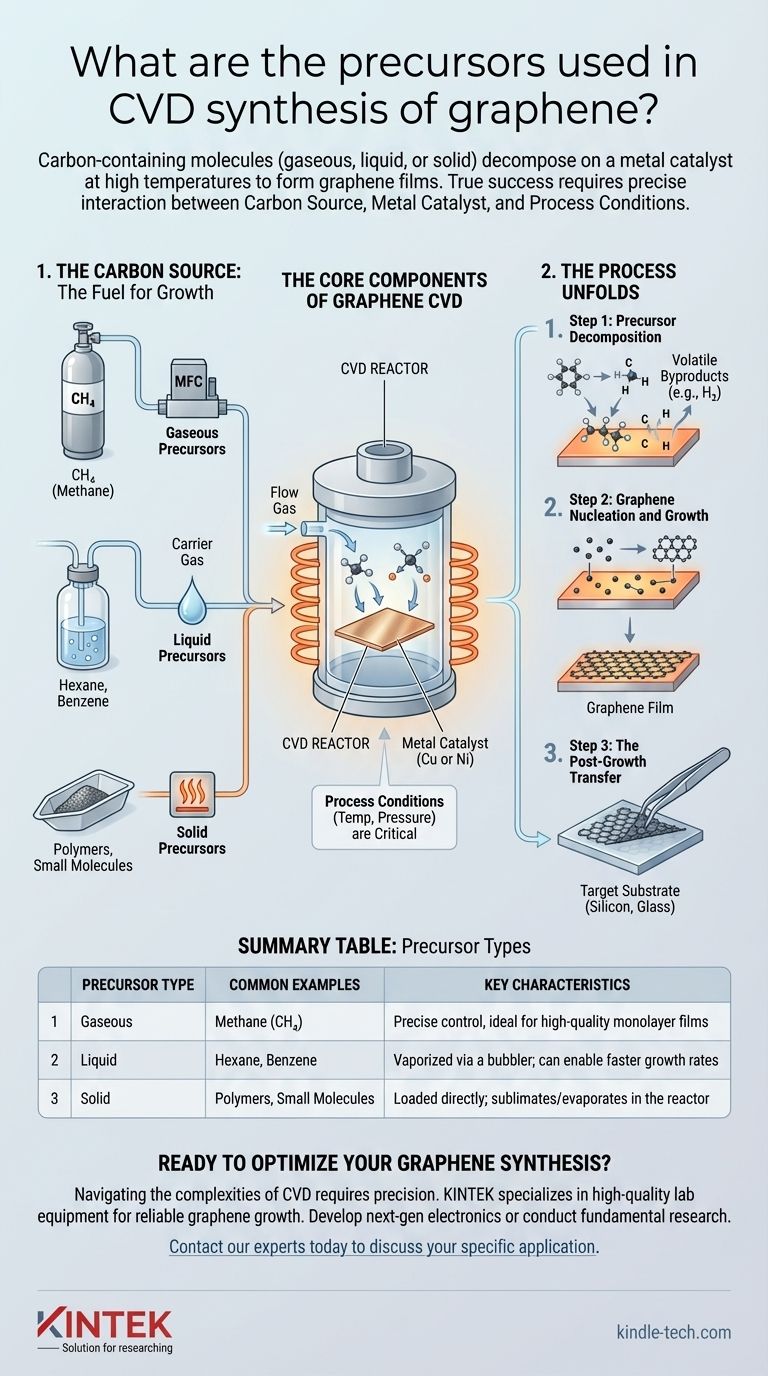

I precursori per la sintesi del grafene tramite deposizione chimica da vapore (CVD) sono molecole contenenti carbonio che possono esistere in stati gassosi, liquidi o solidi. Le fonti gassose come il metano (CH4) sono le più comuni, ma possono essere utilizzati anche precursori liquidi come l'esano e varie fonti di carbonio solide. Questi precursori vengono introdotti in un reattore ad alta temperatura dove si decompongono su un catalizzatore metallico per formare il film di grafene.

Lo specifico precursore di carbonio è solo un pezzo del puzzle. Il vero successo nella CVD del grafene dipende dalla precisa interazione tra tre componenti critici: la fonte di carbonio, un catalizzatore metallico e condizioni di processo attentamente controllate come temperatura e pressione.

I Componenti Principali della CVD del Grafene

La CVD è una tecnica di sintesi "bottom-up", il che significa che si costruisce il grafene atomo per atomo da una fonte chimica. Questo richiede una ricetta ben definita con diversi ingredienti chiave che lavorano in concerto.

La Fonte di Carbonio: Il Carburante per la Crescita

Il precursore è la molecola che fornisce gli atomi di carbonio per il reticolo del grafene. Queste fonti sono classificate in base al loro stato fisico.

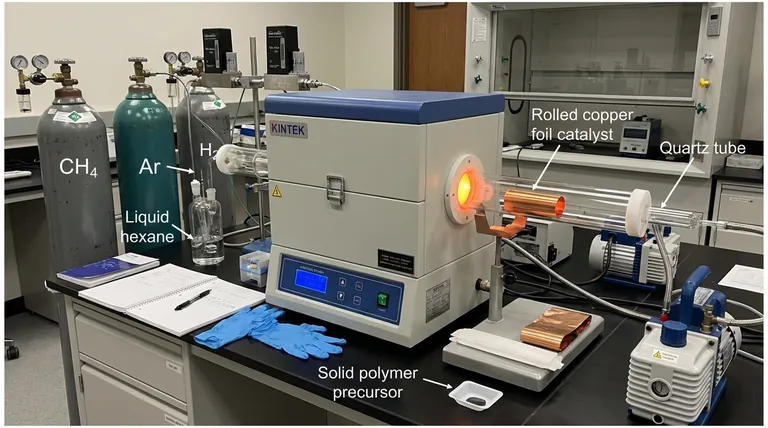

I precursori gassosi, in particolare il metano (CH4), sono ampiamente utilizzati grazie al controllo preciso che offrono sulla consegna nel reattore tramite controllori di flusso di massa.

I precursori liquidi, come l'esano, vengono vaporizzati in un dispositivo chiamato gorgogliatore. Un gas vettore viene fatto passare attraverso il liquido, si satura del suo vapore e lo trasporta nella camera di reazione.

I precursori solidi vengono caricati direttamente nel reattore. Devono essere riscaldati per sublimare o evaporare, trasformandosi in un gas che può partecipare alla reazione.

Il Catalizzatore Metallico: Il Banco di Lavoro Cruciale

Un substrato di metallo di transizione, tipicamente una sottile lamina di rame (Cu) o nichel (Ni), è essenziale. Non è solo una superficie per la crescita; è un catalizzatore attivo.

Il ruolo primario del catalizzatore è quello di abbassare la barriera energetica richiesta per scomporre le molecole del precursore. A temperature elevate, il precursore idrocarburico si decompone in radicali di carbonio attivi sulla superficie del metallo.

La scelta del metallo determina anche il meccanismo di crescita e, in ultima analisi, influenza la qualità e il numero di strati di grafene prodotti.

Gas Vettori e Ambiente: Il Sistema di Consegna

Gas inerti o riducenti, come Argon (Ar) e Idrogeno (H2), servono come gas vettori. La loro funzione è quella di trasportare le molecole del precursore attraverso la zona calda del reattore fino alla superficie del catalizzatore.

L'intero processo avviene in un reattore sigillato a temperature molto elevate, spesso prossime ai 1000°C. Questo ambiente atmosferico controllato è fondamentale affinché le reazioni chimiche procedano correttamente.

Come si Svolge il Processo

Comprendere la sequenza degli eventi all'interno del reattore CVD chiarisce il ruolo di ogni componente.

Fase 1: Decomposizione del Precursore

I precursori idrocarburici gassosi vengono immessi nel reattore. Quando passano sopra il catalizzatore metallico riscaldato, l'alta temperatura e l'attività catalitica della superficie metallica fanno sì che le molecole del precursore si rompano, o si decompongano.

Questa decomposizione rilascia atomi di carbonio o piccoli radicali di carbonio, mentre altri elementi (come l'idrogeno dal metano) vengono infine rimossi come sottoprodotti volatili.

Fase 2: Nucleazione e Crescita del Grafene

Gli atomi di carbonio liberati si adsorbono e si diffondono sulla superficie metallica. Iniziano a legarsi insieme, formando la caratteristica struttura a reticolo esagonale del grafene.

Questo processo inizia in più siti di "nucleazione" e le piccole isole di grafene crescono fino a fondersi, formando idealmente un foglio continuo, spesso un solo atomo, su tutto il substrato.

Fase 3: Il Trasferimento Post-Crescita

Poiché il grafene è spesso cresciuto su una lamina metallica opaca, è solitamente richiesto un passaggio finale. Il film di grafene deve essere accuratamente staccato dal catalizzatore metallico e trasferito su un substrato target, come un wafer di silicio o vetro, per essere utilizzato in applicazioni elettroniche o ottiche.

Comprendere i Compromessi

Sebbene la CVD sia un metodo potente per produrre grafene di alta qualità, non è priva di sfide. Il processo implica un delicato equilibrio di fattori concorrenti.

Scelta del Precursore vs. Qualità del Grafene

La scelta del precursore è fondamentale. Molecole semplici come il metano offrono un eccellente controllo e generalmente portano a grafene monostrato di qualità superiore. Precursori liquidi o solidi più complessi possono consentire una crescita più rapida ma possono anche introdurre più difetti nel film.

La Sfida dell'Uniformità

Ottenere un foglio di grafene monostrato perfettamente uniforme e di grandi dimensioni è eccezionalmente difficile. Variazioni di temperatura, flusso di gas o qualità della superficie del catalizzatore possono portare alla formazione di patch multistrato, rughe e bordi di grano, che possono influenzare le prestazioni del materiale.

La Spada a Doppio Taglio del Catalizzatore

Il catalizzatore è essenziale per la reazione, ma può anche essere fonte di problemi. Le impurità sulla superficie del catalizzatore possono interrompere la crescita, e la struttura granulare della lamina metallica stessa può essere impressa sul film di grafene, creando difetti.

Fare la Scelta Giusta per il Tuo Obiettivo

I parametri CVD ottimali dipendono interamente dal risultato desiderato. La scelta del precursore e del processo dovrebbe essere guidata dalla tua specifica applicazione.

- Se il tuo obiettivo principale sono film di grandi dimensioni e di alta qualità per l'elettronica: Il metano è il precursore standard del settore, tipicamente abbinato a un catalizzatore di lamina di rame ad alta purezza per favorire la crescita monostrato.

- Se il tuo obiettivo principale è la sintesi rapida o la ricerca fondamentale: L'esplorazione di precursori liquidi o solidi può offrire nuove intuizioni sulla cinetica di crescita e può fornire percorsi verso nuove nanostrutture di carbonio.

- Se il tuo obiettivo principale è la ripetibilità e il controllo del processo: Dai priorità ai precursori gassosi ad alta purezza con sistemi di controllo del flusso di massa precisi e investi in una meticolosa caratterizzazione dei tuoi substrati catalitici.

Padroneggiare la sintesi del grafene significa comprendere e controllare l'interazione di questi componenti fondamentali per produrre in modo affidabile il materiale desiderato.

Tabella Riepilogativa:

| Tipo di Precursore | Esempi Comuni | Caratteristiche Chiave |

|---|---|---|

| Gassoso | Metano (CH₄) | Controllo preciso, ideale per film monostrato di alta qualità |

| Liquido | Esano, Benzene | Vaporizzato tramite gorgogliatore; può consentire tassi di crescita più rapidi |

| Solido | Polimeri, Piccole Molecole | Caricato direttamente; sublima/evapora nel reattore |

Pronto a Ottimizzare la Tua Sintesi di Grafene?

Navigare le complessità della CVD—dalla selezione del precursore all'ottimizzazione del catalizzatore—richiede attrezzature di precisione e supporto esperto. KINTEK è specializzata nella fornitura di attrezzature da laboratorio e materiali di consumo di alta qualità di cui hai bisogno per una crescita del grafene affidabile e ripetibile.

Sia che tu stia sviluppando elettronica di prossima generazione o conducendo ricerca fondamentale, possiamo aiutarti a raggiungere i tuoi obiettivi. Contatta i nostri esperti oggi stesso per discutere la tua specifica applicazione e scoprire come le nostre soluzioni possono migliorare le capacità del tuo laboratorio.

Guida Visiva

Prodotti correlati

- Sistema di apparecchiature per forni a tubo CVD personalizzati versatili per deposizione chimica da vapore

- Sistema RF PECVD Deposizione Chimica da Vapore Potenziata da Plasma a Radiofrequenza RF PECVD

- Reattore per Macchina MPCVD con Risonatore Cilindrico per Deposizione Chimica da Vapore di Plasma a Microonde e Crescita di Diamanti da Laboratorio

- Cupole di Diamante CVD per Applicazioni Industriali e Scientifiche

- Puntali per utensili da taglio in diamante CVD per lavorazioni di precisione

Domande frequenti

- Che ruolo gioca l'attrezzatura per la deposizione chimica da vapore (CVD) nella preparazione dei compositi C/C? Analisi Esperta

- Quali sono i principali vantaggi della deposizione chimica da vapore (CVD)? Ottenere rivestimenti di precisione per geometrie complesse

- Qual è la funzione delle apparecchiature CVD nei rivestimenti modificati al rodio? Raggiungere una profonda diffusione e precisione microstrutturale

- Cos'è il metodo del catalizzatore flottante? Una guida alla produzione di CNT ad alto rendimento

- Quali sono i vantaggi della CVD industriale per la borurazione a solido? Controllo del processo superiore e integrità del materiale