Per sintetizzare i nanotubi di carbonio, ingegneri e scienziati utilizzano principalmente tre tecniche fondamentali: scarica ad arco, ablazione laser e deposizione chimica da vapore (CVD). Sebbene la scarica ad arco e l'ablazione laser siano stati metodi fondamentali, la CVD è diventata il processo commerciale dominante grazie alla sua superiore scalabilità e al controllo sul prodotto finale.

Sebbene esistano diversi metodi, l'industria si è in gran parte standardizzata sulla deposizione chimica da vapore (CVD). Questo perché offre un controllo senza pari sulle proprietà dei nanotubi ed è il percorso più praticabile per una produzione su larga scala ed economicamente vantaggiosa.

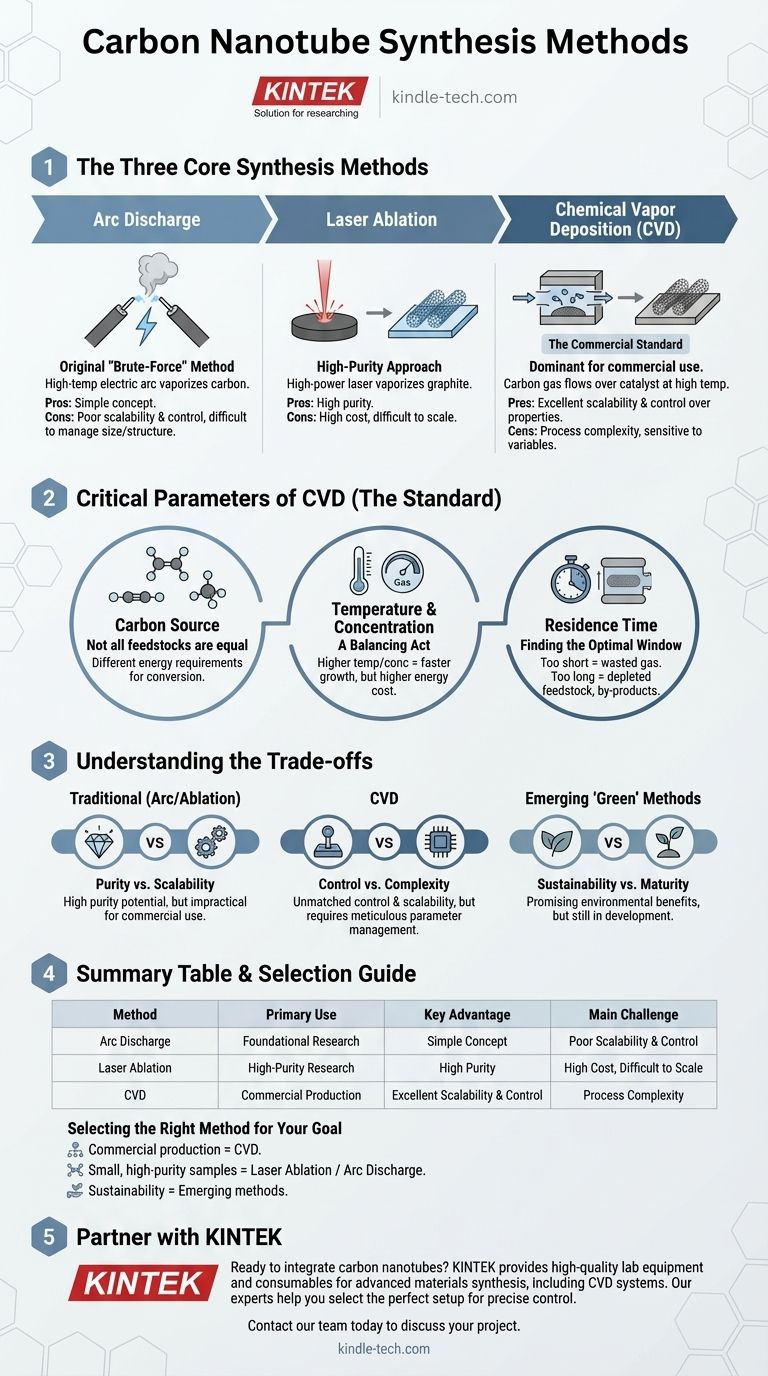

I Tre Metodi di Sintesi Principali

Comprendere le differenze fondamentali tra le principali tecniche di produzione è fondamentale per apprezzare l'evoluzione del settore. Ciascun metodo opera su un principio diverso per trasformare una fonte di carbonio in una nanostruttura.

Scarica ad Arco: Il Metodo Originale

La tecnica della scarica ad arco è stata una delle prime utilizzate per produrre nanotubi di carbonio. Comporta la creazione di un arco elettrico ad alta temperatura tra due elettrodi di carbonio, che vaporizza il carbonio per formare i CNT.

Questo metodo è efficace ma è considerato un approccio "brutale". Le alte temperature e la configurazione complessa rendono difficile controllare le dimensioni e la struttura precise dei nanotubi risultanti.

Ablazione Laser: Un Approccio ad Alta Purezza

Nell'ablazione laser, un laser ad alta potenza viene puntato su un bersaglio di grafite in un forno ad alta temperatura. Il laser vaporizza il carbonio, che quindi si condensa in nanotubi su una superficie più fredda.

Questa tecnica è nota per produrre nanotubi di carbonio ad alta purezza. Tuttavia, come la scarica ad arco, è un processo costoso difficile da scalare per la produzione di massa.

Deposizione Chimica da Vapore (CVD): Lo Standard Commerciale

La CVD è il metodo più utilizzato per la sintesi commerciale dei CNT. Il processo prevede il flusso di un gas contenente carbonio (un precursore) su un substrato rivestito di un catalizzatore ad alte temperature.

Il catalizzatore scompone il gas di carbonio e gli atomi di carbonio si riassemblano in nanotubi. Il vantaggio principale della CVD è l'alto grado di controllo; gestendo attentamente i parametri, i produttori possono regolare il diametro, la lunghezza e persino le proprietà elettroniche dei nanotubi.

Parametri Critici che Definiscono il Successo

La qualità e l'efficienza della sintesi dei CNT, in particolare con la CVD, dipendono da un delicato equilibrio di diversi parametri operativi. Padroneggiare queste variabili è la differenza tra un lotto a bassa resa e una produzione altamente efficiente.

La Fonte di Carbonio: Non Tutti i Precursori Sono Uguali

La scelta del gas contenente carbonio è fondamentale. I precursori comuni includono acetilene, etilene e metano.

Questi gas hanno diversi requisiti energetici per la conversione. L'acetilene può essere un precursore diretto per i CNT, mentre l'etilene e il metano richiedono più energia per la conversione termica per formare i blocchi costitutivi di carbonio necessari.

Temperatura e Concentrazione: Un Atto di Bilanciamento

Temperature di sintesi più elevate e maggiori concentrazioni della fonte di carbonio possono portare a tassi di crescita dei CNT più rapidi. Ciò è dovuto al fatto che sono disponibili più precursori di carbonio per l'assemblaggio.

Tuttavia, ciò ha un costo. L'aumento della temperatura e della concentrazione porta a un consumo energetico significativamente più elevato, creando un compromesso cruciale tra velocità di produzione e costo operativo.

Tempo di Permanenza: Trovare la Finestra Ottimale

Il tempo di permanenza si riferisce al tempo in cui il gas precursore di carbonio trascorre nella camera di reazione. Questo parametro deve essere ottimizzato con precisione.

Se il tempo di permanenza è troppo breve, la fonte di carbonio viene sprecata poiché non ha abbastanza tempo per accumularsi e reagire. Se è troppo lungo, il precursore può esaurirsi e possono accumularsi sottoprodotti indesiderati, ostacolando la crescita.

Comprendere i Compromessi

Nessun metodo di sintesi è perfetto; ognuno comporta una serie di compromessi. Riconoscere questi compromessi è essenziale per prendere una decisione informata in base ai propri obiettivi specifici.

Metodi Tradizionali (Arco/Ablazione): Purezza vs. Scalabilità

Il vantaggio principale della scarica ad arco e dell'ablazione laser è il potenziale per materiale ad alta purezza, utile per determinate applicazioni di ricerca.

Lo svantaggio schiacciante è la loro mancanza di scalabilità, l'alto costo energetico e la difficoltà nel controllare la forma e la dimensione finale dei nanotubi. Ciò li rende impraticabili per la maggior parte degli usi commerciali.

CVD: Controllo vs. Complessità

Il punto di forza della CVD è il suo controllo e la sua scalabilità senza pari, che la rendono la scelta preferita per la produzione industriale.

La sua sfida principale risiede nella sua complessità. Il processo è altamente sensibile a una moltitudine di variabili, tra cui temperatura, pressione, velocità di flusso dei gas e scelta del catalizzatore, che devono essere gestite meticolosamente per ottenere risultati coerenti.

Metodi "Verdi" Emergenti: Sostenibilità vs. Maturità

Si stanno esplorando metodi nuovi e più sostenibili, come l'utilizzo di anidride carbonica di scarto o la pirolisi del metano come precursore.

Questi approcci sono promettenti per ridurre l'impatto ambientale della produzione di CNT. Tuttavia, non sono ancora maturi o ampiamente adottati come la CVD e richiedono ulteriore sviluppo per diventare commercialmente competitivi.

Scegliere il Metodo Giusto per il Tuo Obiettivo

La scelta del metodo di sintesi dovrebbe essere guidata dal tuo obiettivo finale, che si tratti di produzione commerciale, ricerca fondamentale o innovazione sostenibile.

- Se la tua attenzione principale è la produzione su larga scala ed economicamente vantaggiosa con proprietà specifiche: La deposizione chimica da vapore (CVD) è lo standard industriale indiscusso grazie alla sua scalabilità e al controllo.

- Se la tua attenzione principale sono campioni piccoli e ad alta purezza per la ricerca fondamentale: L'ablazione laser o la scarica ad arco possono essere efficaci, sebbene offrano uno scarso controllo sulla struttura.

- Se la tua attenzione principale è la sostenibilità e i processi orientati al futuro: Sarà fondamentale indagare sui metodi emergenti come la pirolisi del metano o l'elettrolisi da CO2 catturata.

La scelta del metodo di sintesi è in definitiva una decisione strategica che bilancia la scala di produzione, le caratteristiche desiderate dei nanotubi e il costo operativo.

Tabella Riassuntiva:

| Metodo | Uso Principale | Vantaggio Chiave | Sfida Principale |

|---|---|---|---|

| Scarica ad Arco | Ricerca Fondamentale | Concetto Semplice | Scarsa Scalabilità e Controllo |

| Ablazione Laser | Ricerca ad Alta Purezza | Alta Purezza | Costo Elevato, Difficile da Scalare |

| Deposizione Chimica da Vapore (CVD) | Produzione Commerciale | Eccellente Scalabilità e Controllo | Complessità del Processo |

Pronto a integrare i nanotubi di carbonio nella tua ricerca o linea di produzione? Il metodo di sintesi giusto è fondamentale per il successo. KINTEK è specializzata nella fornitura di attrezzature da laboratorio e materiali di consumo di alta qualità necessari per la sintesi di materiali avanzati, inclusi i sistemi CVD. I nostri esperti possono aiutarti a selezionare la configurazione perfetta per ottenere un controllo preciso sulle proprietà dei tuoi CNT. Contatta oggi il nostro team per discutere il tuo progetto e scoprire come KINTEK può supportare gli obiettivi di innovazione del tuo laboratorio.

Guida Visiva

Prodotti correlati

- Apparecchiatura per macchine HFCVD per rivestimento di nano-diamante per matrici di trafilatura

- 915MHz MPCVD Diamond Machine Sistema di deposizione chimica da vapore al plasma a microonde Reattore

- Fornace a tubo diviso da 1200℃ con tubo al quarzo Fornace tubolare da laboratorio

- Piccolo forno per trattamento termico sottovuoto e sinterizzazione di fili di tungsteno

- Puntali per utensili da taglio in diamante CVD per lavorazioni di precisione

Domande frequenti

- Come vengono introdotti i reagenti nella camera di reazione durante un processo CVD? Padroneggiare i sistemi di erogazione dei precursori

- Quale macchina viene utilizzata per creare diamanti coltivati in laboratorio? Scopri le tecnologie HPHT e CVD

- Come funziona un reattore a deposizione chimica da vapore a filamento caldo (HFCVD)? Guida esperta alla fabbricazione di film di diamante

- Cos'è la CVD al plasma a microonde? Una guida alla sintesi di diamanti e materiali ad alta purezza

- Qual è la funzione specifica del filamento metallico nella HF-CVD? Ruoli chiave nella crescita del diamante