Sebbene esistano diversi metodi, la produzione di nanotubi di carbonio (CNT) è dominata da un processo industriale principale: la deposizione chimica da vapore (CVD). Tecniche più datate come la scarica ad arco e l'ablazione laser sono state fondamentali ma non vengono utilizzate per la produzione commerciale su larga scala. Nel frattempo, stanno emergendo nuovi metodi innovativi come la pirolisi del metano per soddisfare le esigenze di una produzione più ecologica.

La sfida principale nella produzione di nanotubi di carbonio non è semplicemente crearli, ma farlo su una scala, a un costo e con una qualità che soddisfino le esigenze di industrie in rapida crescita come quelle delle batterie agli ioni di litio e dei compositi avanzati. Ciò rende la scelta del metodo di produzione una decisione strategica cruciale.

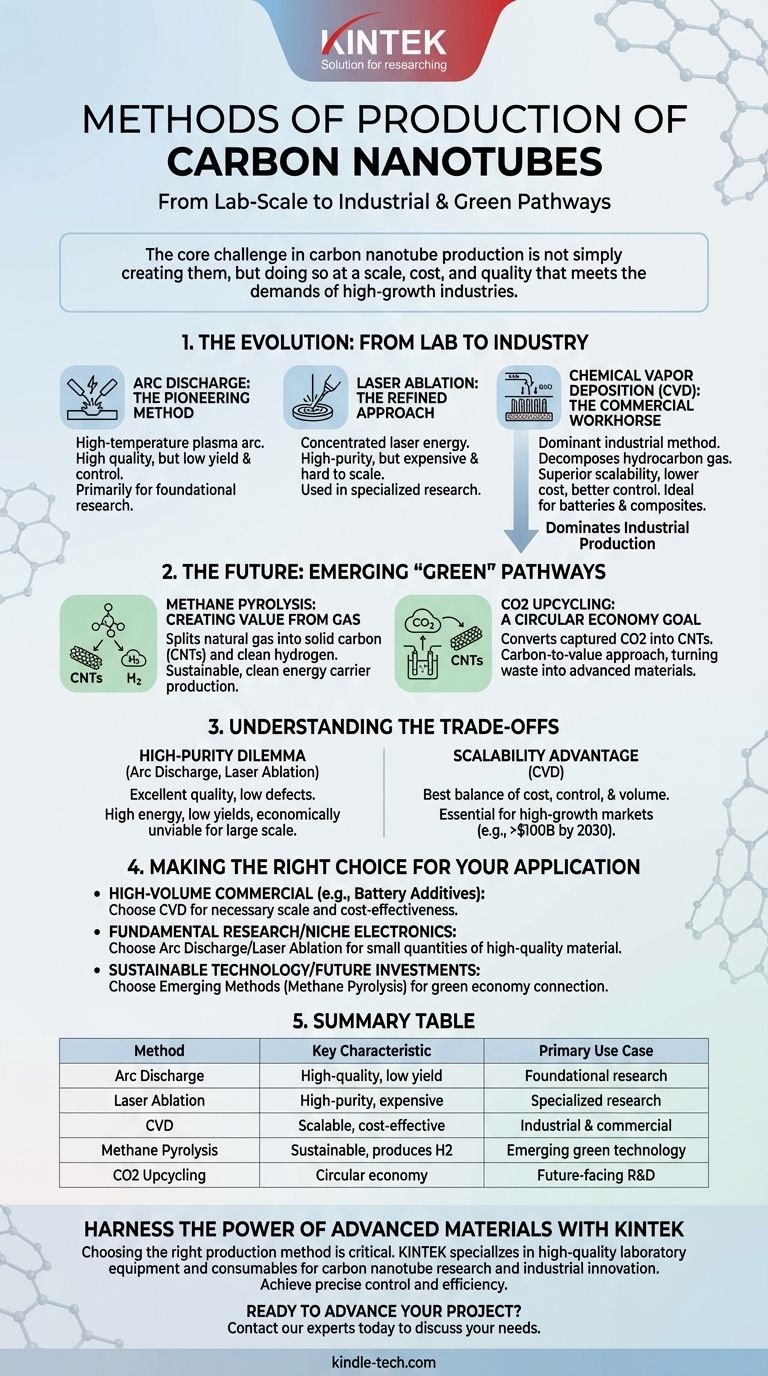

L'evoluzione della produzione: dal laboratorio all'industria

I metodi utilizzati per sintetizzare i nanotubi di carbonio si sono evoluti in modo significativo, passando da tecniche ad alta energia su scala di laboratorio a processi industriali scalabili.

Scarica ad Arco: Il Metodo Pioniere

Il metodo della scarica ad arco è stata una delle prime tecniche utilizzate per produrre CNT. Implica la creazione di un arco al plasma ad alta temperatura tra due elettrodi di grafite, che vaporizza il carbonio per formare nanotubi. Sebbene possa produrre CNT di alta qualità, il processo ha una bassa resa e offre scarso controllo sulla struttura finale.

Ablazione Laser: L'Approccio Raffinato

Simile alla scarica ad arco, l'ablazione laser utilizza una fonte di energia concentrata — in questo caso, un laser — per vaporizzare un bersaglio di grafite. Questa tecnica è nota per produrre CNT di elevata purezza, ma è costosa e difficile da scalare, limitandone l'uso principalmente ad applicazioni di ricerca.

Deposizione Chimica da Vapore (CVD): Il Cavallo di Battaglia Commerciale

La CVD è oggi il metodo dominante per la produzione commerciale di CNT. Il processo prevede la decomposizione di un gas idrocarburico (come il metano) su un catalizzatore metallico, causando l'assemblaggio degli atomi di carbonio in strutture a nanotubi. Il suo predominio deriva dalla sua superiore scalabilità, dalle temperature operative più basse e dal miglior controllo sulla lunghezza e sul diametro dei nanotubi risultanti.

Il Futuro della Produzione: Percorsi "Verdi" Emergenti

Con la crescente domanda di una produzione sostenibile, si stanno sviluppando nuove vie produttive che utilizzano scarti o creano flussi di valore aggiuntivi.

Pirolisi del Metano: Creare Valore dal Gas

La pirolisi del metano scinde il gas naturale in due prodotti di valore: carbonio solido (inclusi i CNT) e gas idrogeno a combustione pulita. Questo processo sta attirando molta attenzione perché produce un nanomateriale di grande valore generando al contempo un vettore energetico pulito senza rilasciare anidride carbonica.

Valorizzazione della CO2: Un Obiettivo di Economia Circolare

Un'altra area emergente riguarda l'utilizzo dell'anidride carbonica catturata come materia prima. Attraverso processi come l'elettrolisi in sali fusi, la CO2 può essere convertita in forme di carbonio solido, inclusi i CNT. Questo rappresenta un potente approccio di "carbonio a valore", trasformando un prodotto di scarto in un materiale avanzato.

Comprendere i Compromessi

La scelta di un metodo di produzione implica un equilibrio critico tra la qualità dei nanotubi, il volume richiesto e il costo complessivo.

Il Dilemma dell'Elevata Purezza

La scarica ad arco e l'ablazione laser eccellono nella produzione di CNT con pochissimi difetti. Tuttavia, i loro elevati requisiti energetici e le basse rese li rendono economicamente non validi per le grandi quantità necessarie per applicazioni come elettrodi per batterie o compositi polimerici.

Il Vantaggio di Scalabilità della CVD

La CVD offre il miglior equilibrio tra costo, controllo e volume. Ciò la rende l'unica scelta pratica per gli attori industriali che cercano di rifornire un mercato in rapida crescita, che si prevede raggiungerà oltre 100 miliardi di dollari entro il 2030 per alcuni nanomateriali di carbonio.

La Promessa di Nuovi Metodi

Le tecniche emergenti come la pirolisi del metano offrono una narrazione sostenibile convincente. Tuttavia, devono ancora dimostrare la loro capacità di competere con l'efficienza e la scala consolidate della CVD per ottenere un'adozione commerciale diffusa.

Fare la Scelta Giusta per la Tua Applicazione

Il metodo di produzione ottimale è definito in ultima analisi dall'uso finale e dai suoi specifici requisiti di prestazione e costo.

- Se la tua attenzione principale è rivolta a prodotti commerciali ad alto volume come additivi per batterie o polimeri conduttivi: la deposizione chimica da vapore (CVD) è l'unico metodo che attualmente fornisce la scala e l'efficacia in termini di costi necessarie.

- Se la tua attenzione principale è rivolta alla ricerca fondamentale o all'elettronica di nicchia che richiede la massima purezza: la scarica ad arco e l'ablazione laser rimangono preziose per produrre piccole quantità di materiale di alta qualità per usi specializzati.

- Se la tua attenzione principale è rivolta alla tecnologia sostenibile e agli investimenti orientati al futuro: i metodi emergenti come la pirolisi del metano rappresentano la prossima frontiera, collegando la produzione di materiali avanzati all'economia dell'energia pulita.

In definitiva, comprendere il legame tra il metodo di produzione e le proprietà del materiale è essenziale per sfruttare il potenziale trasformativo dei nanotubi di carbonio.

Tabella Riassuntiva:

| Metodo | Caratteristica Chiave | Caso d'Uso Primario |

|---|---|---|

| Scarica ad Arco | Alta qualità, bassa resa | Ricerca fondamentale |

| Ablazione Laser | Elevata purezza, costoso | Ricerca specializzata |

| Deposizione Chimica da Vapore (CVD) | Scalabile, conveniente | Industriale e commerciale (es. batterie) |

| Pirolisi del Metano | Sostenibile, produce idrogeno | Tecnologia verde emergente |

| Valorizzazione della CO2 | Approccio di economia circolare | R&S orientata al futuro |

Sfrutta il Potere dei Materiali Avanzati con KINTEK

Scegliere il metodo di produzione giusto è fondamentale per sbloccare il pieno potenziale dei nanotubi di carbonio per la tua applicazione. Sia che tu stia ampliando un prodotto commerciale o che tu stia facendo ricerca pionieristica sostenibile, avere la giusta attrezzatura da laboratorio è il primo passo.

KINTEK è specializzata nella fornitura di attrezzature e materiali di consumo di alta qualità per laboratori per supportare il tuo lavoro con nanotubi di carbonio e altri materiali avanzati. Aiutiamo i nostri clienti nella ricerca e nell'industria a ottenere un controllo preciso, efficienza e innovazione.

Pronto ad avanzare il tuo progetto? Contatta oggi i nostri esperti per discutere come le nostre soluzioni possono soddisfare le tue specifiche esigenze di laboratorio e guidare il tuo successo.

Guida Visiva

Prodotti correlati

- Apparecchiatura per macchine HFCVD per rivestimento di nano-diamante per matrici di trafilatura

- 915MHz MPCVD Diamond Machine Sistema di deposizione chimica da vapore al plasma a microonde Reattore

- Fornace a tubo diviso da 1200℃ con tubo al quarzo Fornace tubolare da laboratorio

- Piccolo forno per trattamento termico sottovuoto e sinterizzazione di fili di tungsteno

- Puntali per utensili da taglio in diamante CVD per lavorazioni di precisione

Domande frequenti

- Quali sono i vantaggi dell'utilizzo dell'HFCVD per gli elettrodi BDD? Scalare la produzione industriale di diamanti in modo efficiente

- Cos'è la deposizione chimica da fase vapore a filamento caldo di diamante? Una guida ai rivestimenti di diamante sintetico

- Cos'è la CVD al plasma a microonde? Una guida alla sintesi di diamanti e materiali ad alta purezza

- Come funziona un reattore a deposizione chimica da vapore a filamento caldo (HFCVD)? Guida esperta alla fabbricazione di film di diamante

- Qual è il ruolo del sistema HF-CVD nella preparazione degli elettrodi BDD? Soluzioni scalabili per la produzione di diamanti drogati con boro