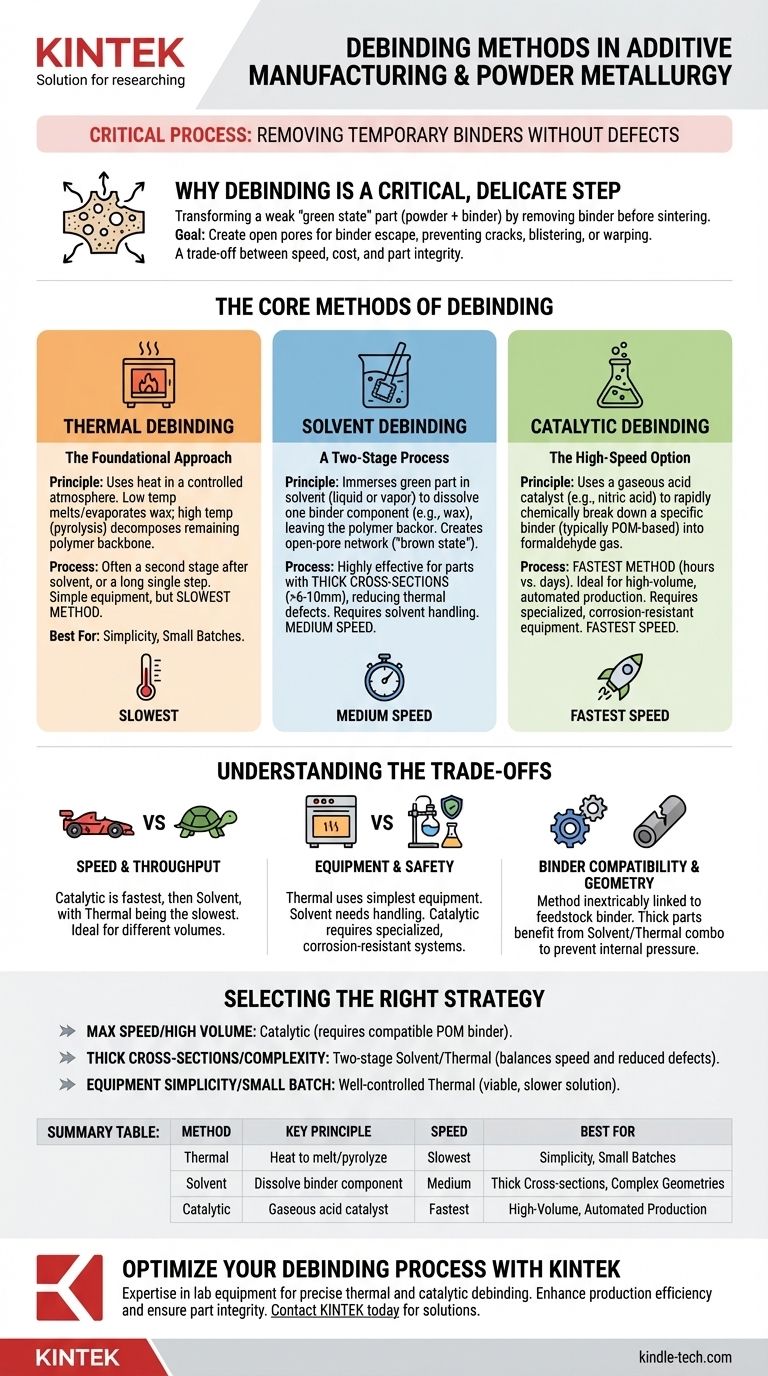

Nella produzione additiva e nella metallurgia delle polveri, i metodi principali per la slegatura (debinding) sono quello termico, quello con solvente e quello catalitico. Ogni tecnica è progettata per rimuovere il materiale "legante" temporaneo che tiene insieme le particelle metalliche o ceramiche, ma operano su principi chimici e fisici diversi, offrendo vantaggi distinti in termini di velocità, costo e applicabilità.

La sfida principale della slegatura non è semplicemente rimuovere il legante, ma farlo senza introdurre stress, crepe o distorsioni nel pezzo fragile. La scelta del metodo è un compromesso critico tra velocità di produzione, costo delle attrezzature e integrità finale del componente.

Perché la Slegatura è una Fase Critica e Delicata

Dopo la formatura iniziale, come nello Stampaggio a Iniezione di Metallo (MIM) o nel binder jetting, il componente si trova nel suo "stato verde". È costituito da fini particelle di polvere tenute in forma da un sistema legante polimerico.

Questo pezzo verde è debole e non possiede proprietà materiali definitive. La slegatura è la fase intermedia prima della sinterizzazione (dove la polvere viene riscaldata per fondersi in un solido denso).

L'obiettivo è creare una rete di pori aperti attraverso il pezzo, consentendo al legante rimanente di fuoriuscire senza accumulare pressione interna. Se eseguita in modo improprio, il pezzo può creparsi, formare bolle o deformarsi, rendendolo inutilizzabile.

I Metodi Fondamentali di Slegatura

Ciascun metodo prende di mira componenti diversi all'interno del sistema legante, che è spesso una miscela attentamente ingegnerizzata di cere e polimeri.

Slegatura Termica: L'Approccio Fondamentale

La slegatura termica è il metodo più semplice, basato esclusivamente sul calore per rimuovere il legante. Il processo avviene in un forno con un'atmosfera controllata con precisione.

Il pezzo viene riscaldato lentamente attraverso diverse fasi. A temperature più basse, le cere e i polimeri a basso peso molecolare fondono ed evaporano. A temperature più elevate, la struttura polimerica rimanente viene rimossa tramite pirolisi, ovvero decomposizione termica.

Questo metodo è spesso la seconda fase di un processo in due parti (ad esempio, dopo la slegatura con solvente), ma può anche essere eseguito come fase singola, sebbene molto lunga.

Slegatura con Solvente: Un Processo in Due Fasi

La slegatura con solvente rimuove una parte significativa del legante immergendo il pezzo verde in un solvente liquido o in vapore. Questo solvente è scelto per sciogliere un componente principale del sistema legante (spesso una cera) lasciando intatto un altro (la "spina dorsale" polimerica).

Questo processo liscivia il legante solubile, creando una rete di pori aperti attraverso il pezzo. Il pezzo, ora nel suo "stato marrone", è più robusto e pronto per una slegatura termica finale e la sinterizzazione.

Poiché crea canali di fuga, questo metodo è molto efficace per pezzi con sezioni trasversali spesse, in quanto riduce il rischio di difetti durante la fase termica finale.

Slegatura Catalitica: L'Opzione ad Alta Velocità

La slegatura catalitica è un processo chimico che utilizza un catalizzatore acido gassoso, tipicamente acido nitrico, per scomporre rapidamente il legante primario.

Questo metodo richiede un sistema legante specifico, più comunemente uno basato su polioximetilene (POM), noto anche come poliacetale. Il catalizzatore innesca una reazione chimica che depolimerizza rapidamente il POM in formaldeide, che viene poi espulsa dal forno.

È il più veloce dei tre metodi, riducendo i tempi di slegatura da molte ore o giorni a sole poche ore.

Comprendere i Compromessi

La scelta del metodo di slegatura non è arbitraria; è determinata dal materiale di alimentazione (feedstock) e dalle priorità di produzione.

Velocità e Produttività

La slegatura catalitica è di gran lunga la più veloce, rendendola ideale per la produzione automatizzata ad alto volume. La slegatura con solvente è significativamente più veloce di un processo puramente termico ma più lenta di quella catalitica. La slegatura solo termica è il metodo più lento.

Attrezzature e Sicurezza

La slegatura termica utilizza le attrezzature più semplici: un forno con controllo atmosferico. La slegatura con solvente richiede attrezzature per la manipolazione e spesso il recupero di solventi chimici. La slegatura catalitica richiede le attrezzature più specializzate, inclusi forni resistenti alla corrosione e sistemi per la gestione sicura degli acidi gassosi.

Compatibilità del Sistema Legante

Il metodo di slegatura è indissolubilmente legato al legante utilizzato nel materiale di alimentazione. Non è possibile utilizzare un processo catalitico su un legante non progettato per esso. La scelta viene spesso fatta al momento della selezione della materia prima per il processo.

Geometria e Integrità del Pezzo

Per i pezzi con sezioni trasversali molto spesse (>6-10mm), si preferisce spesso un processo in due fasi solvente/termico. La fase iniziale con solvente crea efficacemente percorsi di fuga per i gas, prevenendo l'accumulo di pressione interna che può causare crepe durante la rimozione termica.

Selezione della Giusta Strategia di Slegatura

La vostra decisione dovrebbe basarsi su una chiara comprensione delle vostre priorità operative e dei vincoli fisici dei vostri pezzi.

- Se la vostra priorità principale è la massima velocità e la produzione ad alto volume: La slegatura catalitica è lo standard del settore, a condizione che si utilizzi un materiale di alimentazione compatibile a base di POM.

- Se lavorate con sezioni trasversali spesse o geometrie complesse: Un processo in due fasi solvente/termico offre un equilibrio affidabile tra velocità e riduzione del rischio di difetti del pezzo.

- Se la vostra priorità principale è la semplicità delle attrezzature o la produzione di piccoli lotti: Un processo di slegatura termica ben controllato è una soluzione praticabile ed efficace, sebbene più lenta.

In definitiva, il metodo di slegatura ottimale allinea le caratteristiche del vostro pezzo e gli obiettivi di produzione con la chimica fondamentale della rimozione del legante.

Tabella Riassuntiva:

| Metodo | Principio Chiave | Velocità | Ideale Per |

|---|---|---|---|

| Slegatura Termica | Calore per fondere/evaporare/pirolizzare il legante | Più Lenta | Semplicità, piccoli lotti |

| Slegatura con Solvente | Sciogliere il componente legante in liquido/vapore | Media | Sezioni trasversali spesse, geometrie complesse |

| Slegatura Catalitica | Catalizzatore acido gassoso scompone il legante | Più Veloce | Produzione ad alto volume, automatizzata |

Ottimizza il Tuo Processo di Slegatura con KINTEK

Scegliere il metodo di slegatura corretto è fondamentale per ottenere pezzi di alta qualità e privi di difetti. KINTEK è specializzata in attrezzature da laboratorio e materiali di consumo, fornendo i forni e i sistemi precisi necessari per processi di slegatura termica e catalitica affidabili.

La nostra esperienza aiuta i laboratori e i produttori nella produzione additiva e nella metallurgia delle polveri a migliorare l'efficienza produttiva e a garantire l'integrità dei pezzi. Lasciate che vi aiutiamo a selezionare l'attrezzatura ideale per il vostro specifico sistema legante e i vostri obiettivi di produzione.

Contatta KINTEK oggi stesso per discutere le tue sfide di slegatura e scoprire come le nostre soluzioni possono portare precisione e affidabilità nel tuo laboratorio!

Guida Visiva

Prodotti correlati

- Fornace a muffola ad alta temperatura per sbozzatura e pre-sinterizzazione da laboratorio

- Fornace per sinterizzazione di fili di molibdeno a trattamento termico sottovuoto per sinterizzazione sottovuoto

- Fornace per sinterizzazione di porcellana dentale sottovuoto

- Macchina per forni a pressa sottovuoto per laminazione e riscaldamento

- Piccolo forno per trattamento termico sottovuoto e sinterizzazione di fili di tungsteno

Domande frequenti

- Qual è la differenza tra una stufa e un forno da laboratorio? Scegli lo strumento giusto per le esigenze di riscaldamento del tuo laboratorio

- Qual è lo scopo di una fornace da laboratorio? Ottenere una lavorazione precisa ad alta temperatura

- Quali sono gli svantaggi della calcinazione a secco? Principali limitazioni per un'analisi elementare accurata

- Quali sono le precauzioni di sicurezza durante la brasatura? Linee guida essenziali per giunzioni prive di pericoli

- Qual è l'uso del forno da laboratorio? Sblocca la trasformazione dei materiali per la tua ricerca