Al suo interno, la preparazione del grafene comporta due approcci distinti. Questi metodi sono classificati come top-down, dove il grafene è derivato dalla grafite massiva, o bottom-up, dove è costruito atomo per atomo da fonti di carbonio. Ogni categoria contiene diverse tecniche specifiche adattate per diverse applicazioni, scale e requisiti di qualità.

La decisione centrale nella sintesi del grafene è un compromesso tra qualità e scala. I metodi top-down sono eccellenti per produrre grandi quantità di scaglie di grafene per applicazioni di massa, mentre i metodi bottom-up sono superiori per creare fogli di grafene continui e di elevata purezza richiesti per l'elettronica avanzata.

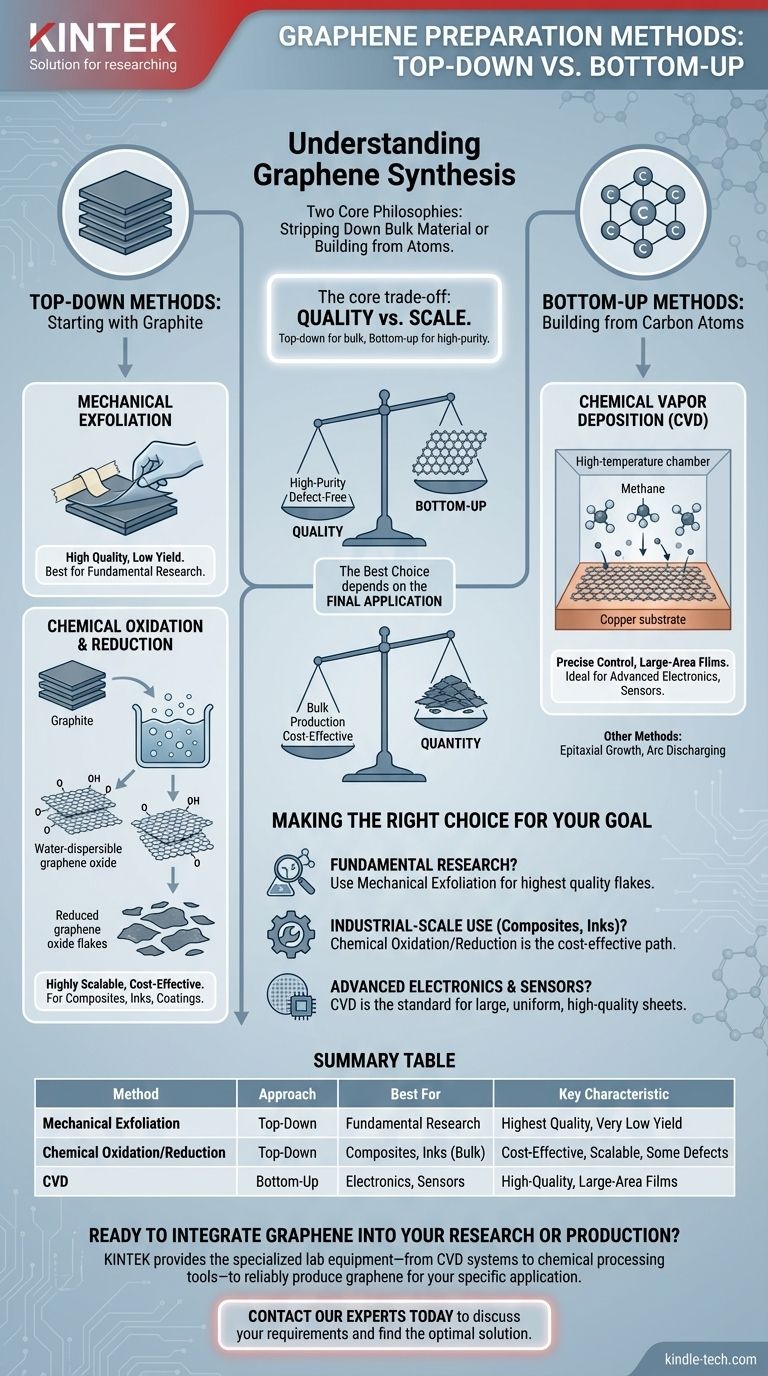

Le Due Filosofie Fondamentali della Sintesi del Grafene

Comprendere la differenza fondamentale tra iniziare in grande (top-down) e iniziare in piccolo (bottom-up) è il primo passo per navigare nella produzione di grafene.

Metodi Top-Down: Partire dalla Grafite

L'approccio top-down è concettualmente semplice: si parte dalla grafite, che è essenzialmente una pila di innumerevoli strati di grafene, e si trova un modo per separare tali strati.

Questi metodi sono spesso adatti per produrre grandi volumi di scaglie di grafene, che possono poi essere disperse in altri materiali.

Gli esempi includono l'esfoliazione meccanica e l'ossidazione-riduzione chimica.

Metodi Bottom-Up: Costruire dagli Atomi di Carbonio

L'approccio bottom-up comporta l'assemblaggio del reticolo di grafene a partire da singoli atomi di carbonio o piccole molecole.

Questo metodo offre un controllo preciso sulla struttura e sulla qualità del prodotto finale, rendendolo ideale per creare fogli uniformi e ad alte prestazioni.

L'esempio più importante è la Deposizione Chimica da Vapore (CVD), ma altri includono la crescita epitassiale e la scarica ad arco.

Uno Sguardo Più Approfondito ai Metodi di Produzione Chiave

Sebbene esistano molte varianti, alcune tecniche chiave dominano sia la ricerca che la produzione industriale. Ognuna serve uno scopo distinto.

Esfoliazione Meccanica (Top-Down)

Questo è il metodo originale utilizzato per isolare per primo il grafene, famoso per l'uso di nastro adesivo per staccare gli strati da un pezzo di grafite.

Produce scaglie di grafene di qualità estremamente elevata e incontaminata. Tuttavia, il processo è laborioso e produce quantità molto ridotte, rendendolo inadatto per qualsiasi cosa al di là della ricerca di base in laboratorio.

Ossidazione Chimica e Riduzione (Top-Down)

Questo è un metodo altamente scalabile per la produzione di massa. La grafite viene prima trattata con forti agenti ossidanti per produrre ossido di grafene (GO), che separa gli strati e li rende disperdibili in acqua.

Questo GO viene poi "ridotto" chimicamente o termicamente per rimuovere i gruppi ossigeno e ripristinare la struttura del grafene. Questo metodo è economico per produrre grandi quantità di scaglie di grafene da utilizzare in compositi, inchiostri e rivestimenti.

Deposizione Chimica da Vapore (CVD) (Bottom-Up)

La CVD è il metodo principale per produrre film di grafene di alta qualità e su larga area, specialmente per l'elettronica.

Il processo prevede l'introduzione di un gas contenente carbonio (come il metano) in una camera ad alta temperatura (800–1050 °C) contenente un substrato metallico, tipicamente un foglio di rame o nichel.

A basse pressioni, il gas si decompone e gli atomi di carbonio si depositano sulla superficie metallica, auto-organizzandosi in un foglio continuo di grafene spesso un singolo atomo. Questo metodo è stato sviluppato per la produzione su scala di wafer.

Comprendere i Compromessi

Nessun metodo singolo è universalmente superiore; la scelta migliore è dettata interamente dall'applicazione finale e dai suoi requisiti specifici.

Qualità vs. Quantità

L'esfoliazione meccanica produce la più alta qualità elettronica ma genera quantità minuscole.

L'ossidazione chimica fornisce un'enorme quantità, ma il grafene risultante contiene spesso difetti strutturali e ossigeno residuo, che possono comprometterne le proprietà.

La CVD offre un equilibrio potente, producendo grandi aree di grafene di alta qualità, sebbene il suo trasferimento dal substrato di crescita possa introdurre impurità o strappi.

Scalabilità e Costo

I metodi chimici sono i più scalabili ed economici per la produzione di polveri sfuse. Le attrezzature necessarie sono relativamente comuni nella lavorazione chimica.

La CVD è il metodo più scalabile per produrre fogli continui di grandi dimensioni. Tuttavia, richiede attrezzature sottovuoto specializzate ad alta temperatura, rendendo l'investimento di capitale iniziale significativo.

L'Importanza dell'Applicazione Finale

La purezza e la struttura richieste del grafene sono dettate dall'obiettivo.

L'elettronica avanzata richiede un reticolo quasi perfetto e privo di difetti, rendendo la CVD lo standard industriale. I compositi o gli inchiostri conduttivi possono tollerare un livello più elevato di difetti, rendendo il grafene derivato chimicamente una scelta pratica ed economica.

Fare la Scelta Giusta per il Tuo Obiettivo

La tua applicazione determina il percorso di sintesi corretto.

- Se la tua attenzione principale è la ricerca fondamentale o la prototipazione di nuovi dispositivi elettronici: L'esfoliazione meccanica fornisce le scaglie di altissima qualità per la scoperta iniziale.

- Se la tua attenzione principale è l'uso su scala industriale in compositi, rivestimenti o inchiostri conduttivi: L'ossidazione e la riduzione chimica sono il percorso più economico per produrre quantità di massa.

- Se la tua attenzione principale è la creazione di film su scala wafer per elettronica avanzata e sensori: La Deposizione Chimica da Vapore (CVD) è il metodo consolidato per produrre fogli grandi, di alta qualità e uniformi.

Scegliere il metodo di sintesi corretto è il primo e più critico passo per sfruttare la potenza del grafene per un compito specifico.

Tabella Riassuntiva:

| Metodo | Approccio | Ideale Per | Caratteristica Chiave |

|---|---|---|---|

| Esfoliazione Meccanica | Top-Down | Ricerca Fondamentale | Qualità più elevata, resa molto bassa |

| Ossidazione/Riduzione Chimica | Top-Down | Compositi, Inchiostri (Massa) | Economico, scalabile, alcuni difetti |

| Deposizione Chimica da Vapore (CVD) | Bottom-Up | Elettronica, Sensori | Film di alta qualità e su larga area |

Pronto a integrare il grafene nella tua ricerca o produzione?

Il metodo di sintesi corretto è fondamentale per il successo del tuo progetto. KINTEK è specializzata nel fornire le attrezzature da laboratorio e i materiali di consumo—dai sistemi CVD agli strumenti per la lavorazione chimica—necessari per produrre in modo affidabile il grafene per la tua applicazione specifica, sia che tu ti concentri sull'elettronica di elevata purezza o sui materiali compositi scalabili.

Contatta oggi stesso i nostri esperti per discutere le tue esigenze e trovare la soluzione ottimale per il tuo laboratorio.

Guida Visiva

Prodotti correlati

- Sistema di apparecchiature per forni a tubo CVD personalizzati versatili per deposizione chimica da vapore

- Sistema RF PECVD Deposizione Chimica da Vapore Potenziata da Plasma a Radiofrequenza RF PECVD

- Reattore per Macchina MPCVD con Risonatore Cilindrico per Deposizione Chimica da Vapore di Plasma a Microonde e Crescita di Diamanti da Laboratorio

- Fornace di Grafittizzazione per Film ad Alta Conducibilità Termica al Vuoto di Grafite

- Fornace di Grafite Sottovuoto IGBT Fornace Sperimentale di Grafizzazione

Domande frequenti

- Quali sono i principali vantaggi della deposizione chimica da vapore (CVD)? Ottenere rivestimenti di precisione per geometrie complesse

- Fino a quale temperatura i nanotubi di carbonio possono resistere all'aria? Comprendere il limite di ossidazione

- Perché i nanotubi di carbonio sono importanti nell'industria? Sbloccare le prestazioni dei materiali di prossima generazione

- Cos'è un forno tubolare CVD? Una guida completa alla deposizione di film sottili

- In che modo la chiralità influenza i nanotubi di carbonio? Determina se sono metallici o semiconduttori