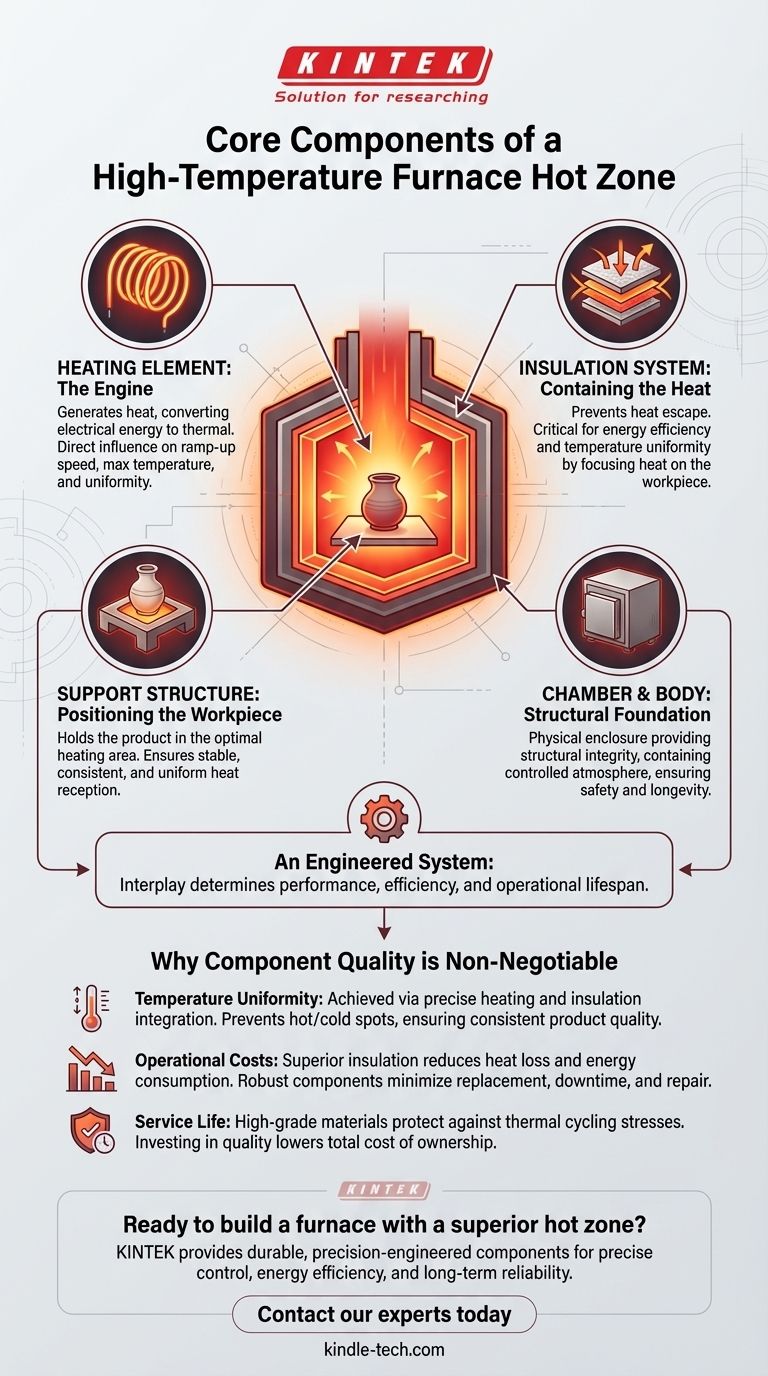

Nella sua essenza, una zona calda per forni ad alta temperatura è composta da quattro componenti primari. Questi sono gli elementi riscaldanti che generano il calore, il sistema di isolamento che lo contiene, la struttura di supporto che tiene il pezzo e la camera o il corpo che fornisce la base strutturale.

Una zona calda non è semplicemente una raccolta di parti; è un sistema ingegnerizzato in cui la qualità e l'interazione di ogni componente determinano direttamente le prestazioni, l'efficienza e la durata operativa del forno.

L'anatomia di una zona calda per forni

La comprensione di un forno inizia con la comprensione del ruolo distinto di ogni componente all'interno della sua zona calda. Ogni parte è progettata per risolvere una sfida specifica relativa alla generazione e al controllo di temperature estreme.

L'elemento riscaldante: il motore del forno

L'elemento riscaldante è il componente responsabile della conversione dell'energia elettrica in energia termica. Il design e la qualità del materiale di questo elemento sono fondamentali per raggiungere rapidamente e uniformemente le temperature target.

La massa e il materiale dell'elemento riscaldante influenzano direttamente la velocità di salita del forno e la sua temperatura massima raggiungibile.

Il sistema di isolamento: contenere il calore

Definito schermo isolante termico o semplicemente isolamento, questo sistema è probabilmente il più critico per l'efficienza. Il suo compito è impedire la fuoriuscita di calore dalla camera.

Materiali isolanti di alta qualità assicurano che l'energia generata dagli elementi riscaldanti sia concentrata sul pezzo, non dispersa nell'ambiente circostante. Ciò migliora direttamente l'uniformità della temperatura e riduce il consumo energetico.

La struttura di supporto: posizionare il pezzo

La struttura di supporto, spesso un telaio o un piano, è ciò che sostiene il prodotto sottoposto a trattamento termico. Deve essere stabile e capace di resistere alle temperature massime del forno senza degradarsi.

Il suo scopo è posizionare il prodotto nell'area di riscaldamento ottimale, assicurando che riceva un calore costante e uniforme da tutti i lati.

La camera e il corpo: la base strutturale

La camera (o corpo/alloggiamento) è l'involucro fisico per i componenti della zona calda. Fornisce integrità strutturale e contiene l'atmosfera controllata richiesta per molti processi ad alta temperatura.

La qualità della sua costruzione garantisce la longevità del forno e la sicurezza dell'operazione.

Perché la qualità dei componenti è irrinunciabile

La selezione dei materiali e l'ingegnerizzazione di ogni componente hanno un impatto diretto e significativo sull'esito del processo produttivo. Una zona calda ben progettata è la chiave per ottenere risultati ripetibili e di alta qualità.

L'impatto sull'uniformità della temperatura

L'uniformità della temperatura è una misura critica delle prestazioni di un forno. Si ottiene attraverso l'attenta integrazione di potenti elementi riscaldanti e un sistema di isolamento altamente efficace.

Una scarsa qualità dei componenti può portare a punti caldi o freddi all'interno della camera, con conseguente qualità del prodotto incoerente.

Il legame con i costi operativi

Un sistema di isolamento superiore riduce la perdita di calore, il che a sua volta riduce il consumo energetico e i costi operativi complessivi.

Inoltre, componenti robusti, in particolare elementi riscaldanti e supporti, riducono la frequenza di sostituzione e manutenzione, riducendo al minimo i tempi di inattività e le spese di riparazione.

L'influenza sulla durata di servizio

La durata di servizio di un forno è direttamente legata alla qualità dei suoi componenti principali. L'utilizzo di materiali di alta qualità per la camera, l'isolamento e gli elementi riscaldanti protegge l'intero sistema dagli stress dei cicli termici.

Investire in una zona calda di qualità fin dall'inizio riduce il costo totale di proprietà nel corso della vita del forno.

Fare la scelta giusta per la tua applicazione

Il tuo obiettivo di processo primario dovrebbe dettare la tua attenzione quando valuti una zona calda per forni.

- Se la tua priorità principale è la qualità e la ripetibilità del processo: Dai la priorità a un design con eccellente uniformità della temperatura, che deriva da un design avanzato degli elementi riscaldanti e da un isolamento multistrato.

- Se la tua priorità principale è ridurre al minimo i costi operativi: Enfatizza la qualità dell'isolamento per la massima efficienza energetica e la durabilità degli elementi riscaldanti per ridurre le esigenze di manutenzione.

- Se la tua priorità principale è l'affidabilità a lungo termine: Esamina attentamente la qualità costruttiva della camera, delle strutture di supporto e di tutti i componenti interni per garantire una lunga durata di servizio.

In definitiva, la comprensione di questi componenti fondamentali ti consente di selezionare un forno che soddisferà in modo affidabile ed efficiente le tue specifiche esigenze di produzione.

Tabella riassuntiva:

| Componente | Funzione primaria | Impatto chiave |

|---|---|---|

| Elemento riscaldante | Genera calore | Velocità di salita della temperatura e uniformità |

| Sistema di isolamento | Contiene il calore | Efficienza energetica e uniformità della temperatura |

| Struttura di supporto | Sostiene il pezzo | Coerenza del processo e qualità del prodotto |

| Camera/Corpo | Fornisce struttura | Sicurezza operativa e longevità del forno |

Pronto a costruire un forno con una zona calda superiore?

La scelta dei componenti giusti è fondamentale per ottenere un controllo preciso della temperatura, massimizzare l'efficienza energetica e garantire l'affidabilità a lungo termine nel tuo laboratorio. KINTEK è specializzata in apparecchiature e consumabili di laboratorio ad alte prestazioni, fornendo i componenti durevoli e ingegnerizzati di precisione di cui il tuo laboratorio ha bisogno per risultati coerenti e di alta qualità.

Contatta i nostri esperti oggi stesso per discutere come possiamo aiutarti a ottimizzare i tuoi processi ad alta temperatura e ridurre il tuo costo totale di proprietà.

Guida Visiva

Prodotti correlati

- Fornace a muffola da 1700℃ per laboratorio

- Fornace a Tubo da Laboratorio ad Alta Temperatura da 1700℃ con Tubo di Allumina

- Fornace a muffola da 1200℃ per laboratorio

- Fornace a atmosfera controllata da 1700℃ Fornace a atmosfera inerte di azoto

- Tubo protettivo in ossido di alluminio (Al2O3) ad alta temperatura per ceramiche avanzate di precisione ingegneristica

Domande frequenti

- Cos'è il metodo di incenerimento con forno a muffola? Una guida per un'analisi accurata dei campioni

- Quale temperatura dovrebbe avere una fornace a muffola per il contenuto di ceneri? Ottieni risultati accurati con il calore giusto

- Qual è l'effetto della temperatura di calcinazione sulle proprietà delle nanoparticelle? Padroneggiare il compromesso per prestazioni ottimali

- Qual è l'effetto della temperatura sulla calcinazione? Padroneggiare il controllo preciso del calore per le proprietà dei materiali

- Qual è l'importanza di una muffola? Ottenere purezza e precisione nei processi ad alta temperatura