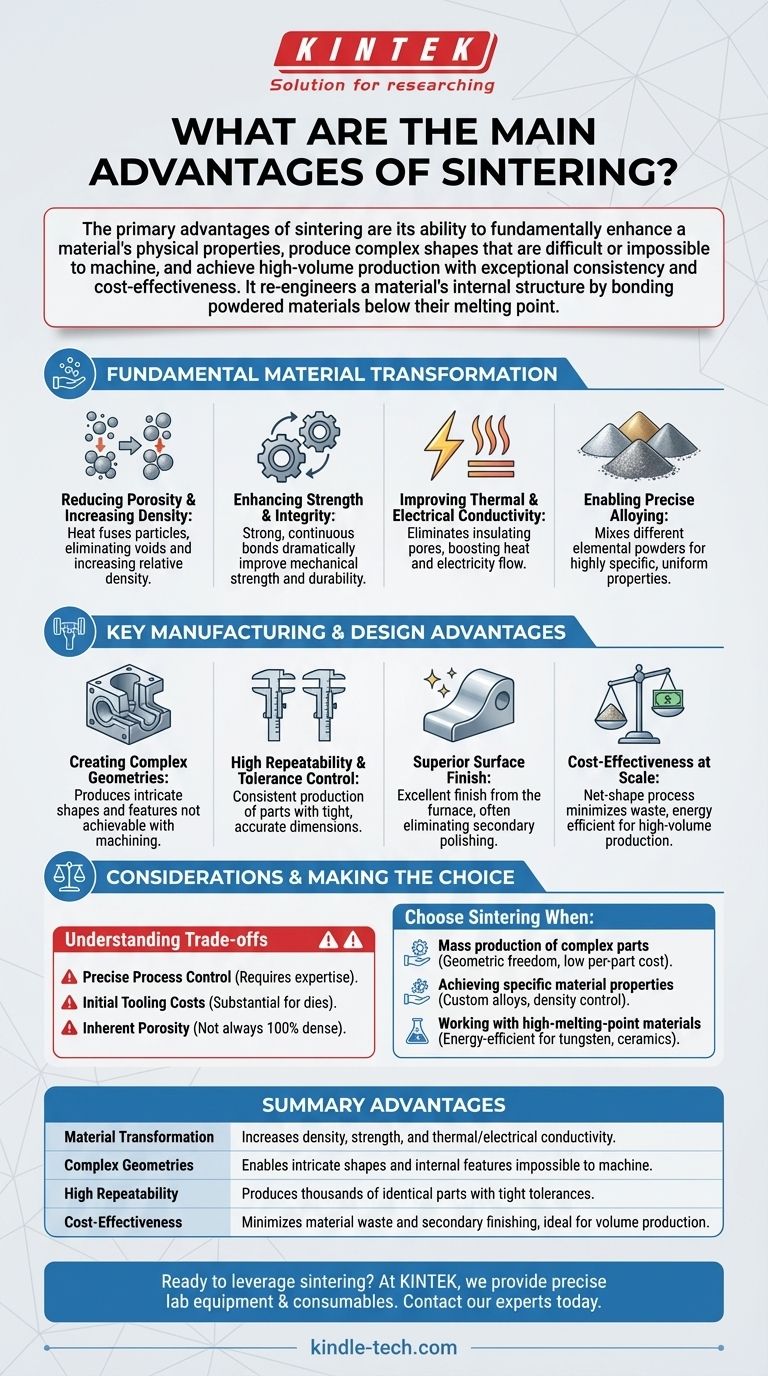

I principali vantaggi della sinterizzazione sono la sua capacità di migliorare fondamentalmente le proprietà fisiche di un materiale, produrre forme complesse difficili o impossibili da lavorare meccanicamente, e raggiungere una produzione di alto volume con eccezionale consistenza ed economicità. Legando insieme materiali in polvere con il calore al di sotto del loro punto di fusione, questo processo crea parti robuste e dense, minimizzando lo spreco di materiale e la necessità di operazioni di finitura secondarie.

La sinterizzazione è più di una fase di produzione; è un processo trasformativo che riprogetta la struttura interna di un materiale. Permette la creazione di componenti con proprietà uniche e geometrie complesse che sono spesso irraggiungibili attraverso i metodi tradizionali di fusione o lavorazione meccanica.

Come la Sinterizzazione Trasforma Fondamentalmente i Materiali

Il vero potere della sinterizzazione risiede nella sua capacità di controllare la microstruttura di un materiale. Il processo utilizza energia termica per guidare la diffusione atomica, cambiando fondamentalmente il modo in cui le singole particelle sono legate tra loro.

Riduzione della Porosità e Aumento della Densità

Il materiale iniziale, una polvere compattata, è pieno di minuscoli vuoti tra le particelle. Durante la sinterizzazione, il calore fa sì che queste particelle si fondano, formando "colli di sinterizzazione" che crescono e avvicinano le particelle.

Questo legame a livello atomico elimina sistematicamente i pori, aumentando significativamente la densità relativa della parte.

Miglioramento della Resistenza e dell'Integrità

Man mano che la porosità diminuisce e la densità aumenta, la resistenza meccanica e l'integrità complessiva del materiale migliorano drasticamente. I legami forti e continui creati tra le particelle rendono la parte finale molto più durevole e resistente alla frattura rispetto al compatto di polvere originale.

Miglioramento della Conducibilità Termica ed Elettrica

Pori e vuoti agiscono come isolanti, ostacolando il flusso di calore ed elettricità. Eliminando queste lacune e creando una struttura del materiale più densa e continua, la sinterizzazione migliora significativamente sia la conducibilità termica che quella elettrica.

Permettere la Legatura Precisa

La sinterizzazione fornisce un metodo eccezionale per creare leghe. Diverse polveri elementari (come nichel, rame o grafite) possono essere mescolate e poi diffuse nel materiale primario durante il ciclo di riscaldamento, risultando in una parte finale con proprietà altamente specifiche e uniformemente distribuite.

Principali Vantaggi di Fabbricazione e Progettazione

Oltre a migliorare le proprietà dei materiali, la sinterizzazione offre distinti vantaggi nell'ambiente di produzione, in particolare per la fabbricazione su larga scala.

Creazione di Geometrie Complesse

La sinterizzazione eccelle nella produzione di parti con forme intricate, canali interni o caratteristiche non lavorabili meccanicamente. Poiché la forma iniziale è creata compattando la polvere in uno stampo, consente un livello di libertà di progettazione che sarebbe proibitivo in termini di costi o impossibile con metodi sottrattivi come la lavorazione meccanica.

Elevata Ripetibilità e Controllo delle Tolleranze

Il processo è eccezionalmente ripetibile. Una volta stabiliti gli utensili e i parametri di processo, la sinterizzazione può produrre migliaia o milioni di parti con tolleranze dimensionali molto strette e consistenti, garantendo un'elevata precisione da parte a parte.

Finitura Superficiale Superiore

Le parti sinterizzate spesso escono dal forno con un'eccellente finitura superficiale che non richiede lucidatura o levigatura aggiuntive. Ciò elimina costosi e lunghi passaggi di finitura secondaria, semplificando il flusso di lavoro di produzione.

Costo-Efficacia su Scala

La sinterizzazione è un processo incredibilmente efficiente. È un processo net-shape (o near-net-shape), il che significa che c'è pochissimo spreco di materiale rispetto alla lavorazione meccanica. Inoltre, operando al di sotto del punto di fusione del materiale, consuma meno energia rispetto alla fusione. Questi fattori si combinano per renderlo altamente conveniente per produzioni di medio-alto volume.

Comprendere i Compromessi e le Considerazioni

Sebbene potente, la sinterizzazione non è una soluzione universale. Essere un consulente efficace significa comprenderne i limiti e la precisione richiesta per ottenere buoni risultati.

La Necessità di un Controllo Preciso del Processo

Le proprietà finali di una parte sinterizzata sono altamente sensibili a variabili di processo come temperatura, tempo e atmosfera del forno. Le deviazioni possono portare a sottosinterizzazione (parti deboli e porose) o sovrasinterizzazione (distorsione e scarso controllo dimensionale), rendendo l'esperienza e il controllo del processo critici.

Costi Iniziali degli Utensili

Il processo di metallurgia delle polveri, che si basa sulla sinterizzazione, richiede la creazione di stampi robusti per compattare la polvere. Questo investimento iniziale in utensili può essere considerevole, rendendo il processo meno economico per prototipi a bassissimo volume o unici.

Porosità Inerente

Sebbene la sinterizzazione riduca drasticamente la porosità, raggiungere il 100% di densità può essere difficile senza operazioni secondarie. Per alcune applicazioni critiche e ad alto stress, le prestazioni di una parte sinterizzata potrebbero non corrispondere a quelle di un equivalente forgiato o lavorato a piena densità. Tuttavia, per applicazioni come i filtri, questa porosità controllata è una caratteristica chiave del design.

Fare la Scelta Giusta per il Tuo Obiettivo

La scelta della sinterizzazione dipende interamente dalle priorità specifiche del tuo progetto riguardo alle proprietà dei materiali, alla complessità delle parti e al volume di produzione.

- Se il tuo obiettivo principale è la produzione di massa di parti complesse: La sinterizzazione offre una combinazione ineguagliabile di libertà geometrica, elevata ripetibilità e basso costo per parte su scala.

- Se il tuo obiettivo principale è ottenere proprietà specifiche del materiale: La sinterizzazione offre una capacità unica di creare leghe personalizzate e controllare la densità per ottimizzare resistenza, conduttività o persino porosità controllata.

- Se il tuo obiettivo principale è lavorare con materiali ad alto punto di fusione: La sinterizzazione è uno dei metodi più efficaci ed efficienti dal punto di vista energetico per la lavorazione di materiali come il tungsteno o la ceramica senza doverli fondere completamente.

In definitiva, la sinterizzazione fornisce un potente percorso per progettare e produrre componenti ad alte prestazioni con una combinazione unica di precisione del materiale, libertà geometrica ed efficienza economica.

Tabella Riepilogativa:

| Vantaggio | Beneficio Chiave |

|---|---|

| Trasformazione del Materiale | Aumenta la densità, la resistenza e la conducibilità termica/elettrica. |

| Geometrie Complesse | Consente forme intricate e caratteristiche interne impossibili da lavorare meccanicamente. |

| Elevata Ripetibilità | Produce migliaia di parti identiche con tolleranze strette. |

| Costo-Efficacia | Minimizza lo spreco di materiale e la finitura secondaria, ideale per la produzione in volume. |

Pronto a sfruttare la sinterizzazione per i progetti di produzione o R&S del tuo laboratorio?

Noi di KINTEK siamo specializzati nella fornitura delle precise attrezzature da laboratorio e dei materiali di consumo necessari per padroneggiare il processo di sinterizzazione. Che tu stia sviluppando nuovi materiali, producendo componenti complessi o aumentando la produzione, la nostra esperienza e le nostre soluzioni affidabili ti garantiscono risultati costanti e di alta qualità.

Contatta i nostri esperti oggi tramite il nostro Modulo di Contatto per discutere come possiamo supportare le tue specifiche esigenze di sinterizzazione e aiutarti a sbloccare il pieno potenziale di questo metodo di produzione trasformativo.

Guida Visiva

Prodotti correlati

- Pressa Idraulica Riscaldata Automatica ad Alta Temperatura con Piastre Riscaldate per Laboratorio

- Pressa Idraulica Manuale Riscaldata ad Alta Temperatura con Piastre Riscaldate per Laboratorio

- Macchina per forni a pressa a caldo sottovuoto Pressa sottovuoto riscaldata

- Macchina per pressa idraulica riscaldata 24T 30T 60T con piastre riscaldate per pressa a caldo da laboratorio

- Pressa per pellet da laboratorio idraulica divisa elettrica

Domande frequenti

- Qual è la funzione di una pressa idraulica da laboratorio ad alta temperatura? Ottimizzare la fabbricazione di MEA per l'elettrolisi dell'HCl

- Cos'è una pressa idraulica a caldo? Sfruttare calore e pressione per la produzione avanzata

- Come una pressa idraulica da laboratorio riscaldata facilita la densificazione in CSP? Ottimizzare la sinterizzazione di NASICON drogato con Mg

- Come influisce l'ambiente del forno sottovuoto sulla polvere di Rutenio sinterizzata? Raggiungere alta purezza e densità teorica

- Una pressa idraulica ha calore? Come gli stampi riscaldati sbloccano lo stampaggio e la vulcanizzazione avanzati