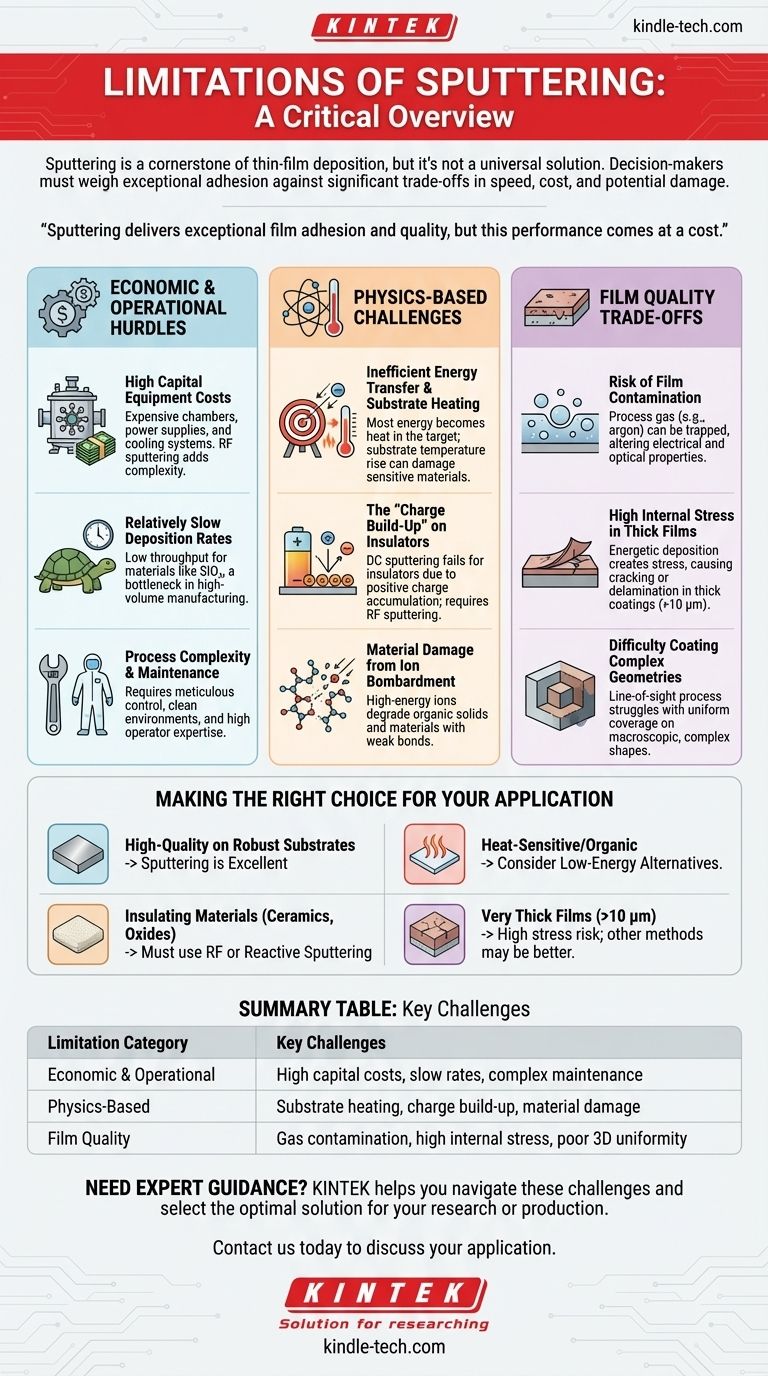

Sebbene la deposizione sputtering sia un pilastro della moderna deposizione di film sottili, non è una soluzione universale. La tecnica è definita da una serie di limitazioni intrinseche legate al suo costo, alla sua velocità e alla natura aggressiva del suo processo fisico. Questi fattori includono elevate spese in conto capitale, lenti tassi di deposizione per alcuni materiali, significativa generazione di calore sul substrato e il potenziale di danneggiare materiali sensibili.

La deposizione sputtering offre un'adesione e una qualità del film eccezionali, ma questa performance ha un costo. I decisori devono bilanciare questi vantaggi con i significativi compromessi in termini di velocità del processo, costo delle attrezzature e potenziali danni termici o strutturali al target e al substrato.

Gli ostacoli economici e operativi

Prima di considerare la fisica del processo, le realtà pratiche dell'implementazione della deposizione sputtering presentano la prima serie di limitazioni. Questi fattori spesso dettano se la deposizione sputtering è un'opzione praticabile per un dato progetto o ambiente di produzione.

Costi elevati delle attrezzature capitali

I sistemi di deposizione sputtering sono complessi e costosi. L'investimento iniziale richiede camere a vuoto di fascia alta, alimentatori potenti e stabili, controllo del flusso di gas e, spesso, sofisticati sistemi di raffreddamento.

Tecniche come la deposizione sputtering RF, necessarie per depositare materiali isolanti, aggiungono ulteriori costi e complessità attraverso generatori di potenza RF specializzati e reti di adattamento dell'impedenza.

Tassi di deposizione relativamente lenti

Rispetto ad altri metodi come l'evaporazione termica, la deposizione sputtering può essere un processo lento. Questo è particolarmente vero per alcuni materiali, come gli ossidi come il biossido di silicio (SiO₂), che hanno una bassa "resa di sputtering".

Questa bassa produttività può essere un significativo collo di bottiglia nella produzione ad alto volume, aumentando il costo per wafer o parte.

Complessità del processo e manutenzione

Ottenere film sottili di alta qualità e incontaminati richiede un meticoloso controllo del processo e manutenzione del sistema. La deposizione sputtering è altamente sensibile ai parametri di processo e alla pulizia dell'ambiente sottovuoto.

Ciò richiede programmi di manutenzione regolari e un alto grado di competenza dell'operatore per garantire la riproducibilità e minimizzare i difetti.

Le sfide basate sulla fisica

Il meccanismo fondamentale della deposizione sputtering – l'espulsione di atomi tramite bombardamento ionico ad alta energia – è la fonte delle sue più significative limitazioni tecniche.

Trasferimento di energia inefficiente e riscaldamento del substrato

La maggior parte dell'energia cinetica degli ioni bombardanti viene convertita in calore all'interno del materiale target, non in atomi espulsi. Questo immenso calore deve essere rimosso attivamente per prevenire danni al target.

Una parte di questa energia viene anche trasferita al substrato dagli atomi che si condensano e dalla radiazione di processo, causando un significativo aumento della temperatura del substrato. Ciò può danneggiare substrati sensibili alla temperatura, come plastiche o elettronica organica.

L'accumulo di carica sugli isolanti

La forma più basilare della tecnica, la deposizione sputtering DC, non è adatta per materiali elettricamente isolanti. Durante la deposizione sputtering DC, il bombardamento di ioni positivi di un target isolante porta a un accumulo di carica positiva sulla sua superficie.

Questo accumulo di carica alla fine respinge gli ioni di argon positivi in arrivo, estinguendo efficacemente il processo di sputtering. Questo è il motivo per cui è stata sviluppata la deposizione sputtering RF, che alterna il potenziale elettrico.

Danni ai materiali da bombardamento ionico

La natura ad alta energia del processo di sputtering può essere distruttiva. Materiali con legami molecolari deboli, come i solidi organici, vengono facilmente degradati o decomposti dal costante bombardamento ionico.

Ciò rende la deposizione sputtering una scelta inadatta per depositare alcune classi di polimeri e altri composti organici sensibili senza significative modifiche al processo.

Comprendere i compromessi sulla qualità del film

Sebbene sia nota per produrre film di alta qualità, la deposizione sputtering presenta sfide che possono influenzare la purezza, lo stress e l'uniformità del film finale, specialmente in condizioni specifiche.

Rischio di contaminazione del film

La deposizione sputtering opera a una pressione più elevata (un vuoto inferiore) rispetto a tecniche come l'evaporazione. Ciò significa che c'è una maggiore concentrazione di gas di processo, tipicamente argon, nella camera.

Man mano che il film cresce, questi atomi di gas possono essere incorporati o "intrappolati" nella struttura del film. Questa contaminazione può alterare le proprietà elettriche, ottiche e meccaniche del film.

Elevato stress interno nei film spessi

L'arrivo energetico degli atomi spruzzati può creare alti livelli di stress compressivo o tensivo all'interno del film in crescita.

Sebbene questo stress possa essere benefico per l'adesione in strati sottili, diventa un problema importante quando si depositano rivestimenti spessi. Un elevato stress interno può causare la rottura, la delaminazione o il distacco del film dal substrato.

Difficoltà nel rivestire geometrie complesse

La deposizione sputtering è un processo a linea di vista. Sebbene offra un'eccellente "copertura del gradino" su caratteristiche superficiali microscopiche, fatica a depositare un rivestimento uniforme su forme tridimensionali macroscopiche e complesse a causa degli effetti di ombreggiamento.

Fare la scelta giusta per la tua applicazione

Per determinare se la deposizione sputtering è appropriata, devi allineare le sue capacità con il tuo obiettivo principale.

- Se il tuo obiettivo principale sono film densi e di alta qualità su substrati robusti: La deposizione sputtering è una scelta eccellente, ma preparati all'elevato costo iniziale e ai tempi di processo potenzialmente più lenti.

- Se il tuo obiettivo principale è depositare su materiali sensibili al calore o organici: Il carico termico e il bombardamento ionico della deposizione sputtering rappresentano un rischio significativo; considera alternative a bassa energia come l'evaporazione termica.

- Se il tuo obiettivo principale è depositare materiali isolanti (ceramiche, ossidi): Devi utilizzare la deposizione sputtering RF o reattiva, che aggiunge costi e complessità rispetto alla deposizione sputtering DC di metalli.

- Se il tuo obiettivo principale è produrre film molto spessi (>10 µm): Sii consapevole che lo stress interno generato dalla deposizione sputtering può causare il fallimento del film; altri metodi di deposizione potrebbero essere più adatti.

In definitiva, la scelta della giusta tecnica di deposizione richiede una chiara comprensione delle proprietà del tuo materiale, dei limiti del tuo substrato e dei vincoli economici del tuo progetto.

Tabella riassuntiva:

| Categoria di limitazione | Sfide chiave |

|---|---|

| Economiche e Operative | Costi iniziali elevati, tassi di deposizione lenti, manutenzione complessa |

| Basate sulla Fisica | Riscaldamento del substrato, accumulo di carica sugli isolanti, danni ai materiali |

| Qualità del Film | Rischio di contaminazione da gas, elevato stress interno, scarsa uniformità di rivestimento 3D |

Hai difficoltà a scegliere la giusta tecnica di deposizione di film sottili per i tuoi materiali e il tuo budget specifici? I limiti della deposizione sputtering sono significativi, ma il giusto partner per le attrezzature da laboratorio può aiutarti a superare queste sfide e a selezionare la soluzione ottimale per le tue esigenze di ricerca o produzione. KINTEK è specializzata nella fornitura di attrezzature da laboratorio e materiali di consumo di alta qualità, offrendo una guida esperta per garantire che il tuo laboratorio operi con la massima efficienza. Contattaci oggi stesso tramite il nostro [#ContactForm] per discutere la tua applicazione e scoprire come possiamo supportare il tuo successo con gli strumenti e le competenze giuste.

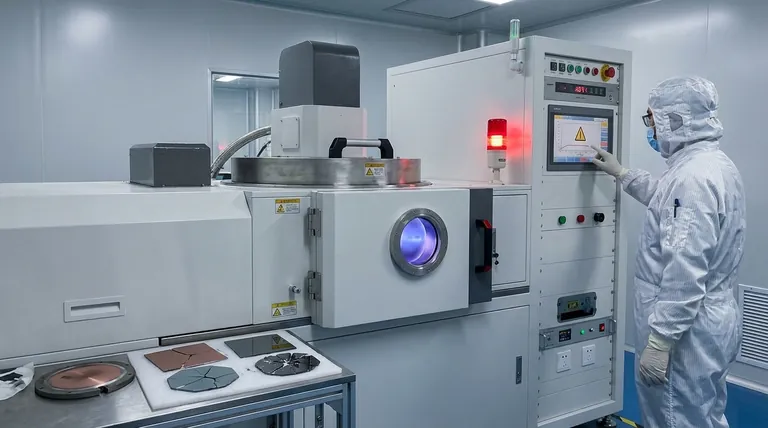

Guida Visiva

Prodotti correlati

- Sistema RF PECVD Deposizione Chimica da Vapore Potenziata da Plasma a Radiofrequenza RF PECVD

- Macchina per forni a tubo per deposizione chimica da vapore potenziata al plasma rotante inclinato PECVD

- Crogiolo in rame privo di ossigeno per rivestimento a evaporazione a fascio elettronico e barchetta di evaporazione

- Sistema di apparecchiature per deposizione chimica da vapore CVD Forno a tubo PECVD con gassificatore a liquido Macchina PECVD

- Barca di evaporazione in ceramica alluminata per deposizione di film sottili

Domande frequenti

- Quali sono gli usi del PECVD? Una guida alla deposizione di film sottili a bassa temperatura

- Come la potenza RF crea il plasma? Ottieni un plasma stabile e ad alta densità per le tue applicazioni

- Perché il PECVD utilizza comunemente l'ingresso di potenza RF? Per la deposizione di film sottili di precisione a bassa temperatura

- Qual è la velocità del PECVD? Ottieni una deposizione ad alta velocità e a bassa temperatura per il tuo laboratorio

- Come funziona il PECVD? Consente la deposizione di film sottili di alta qualità a bassa temperatura