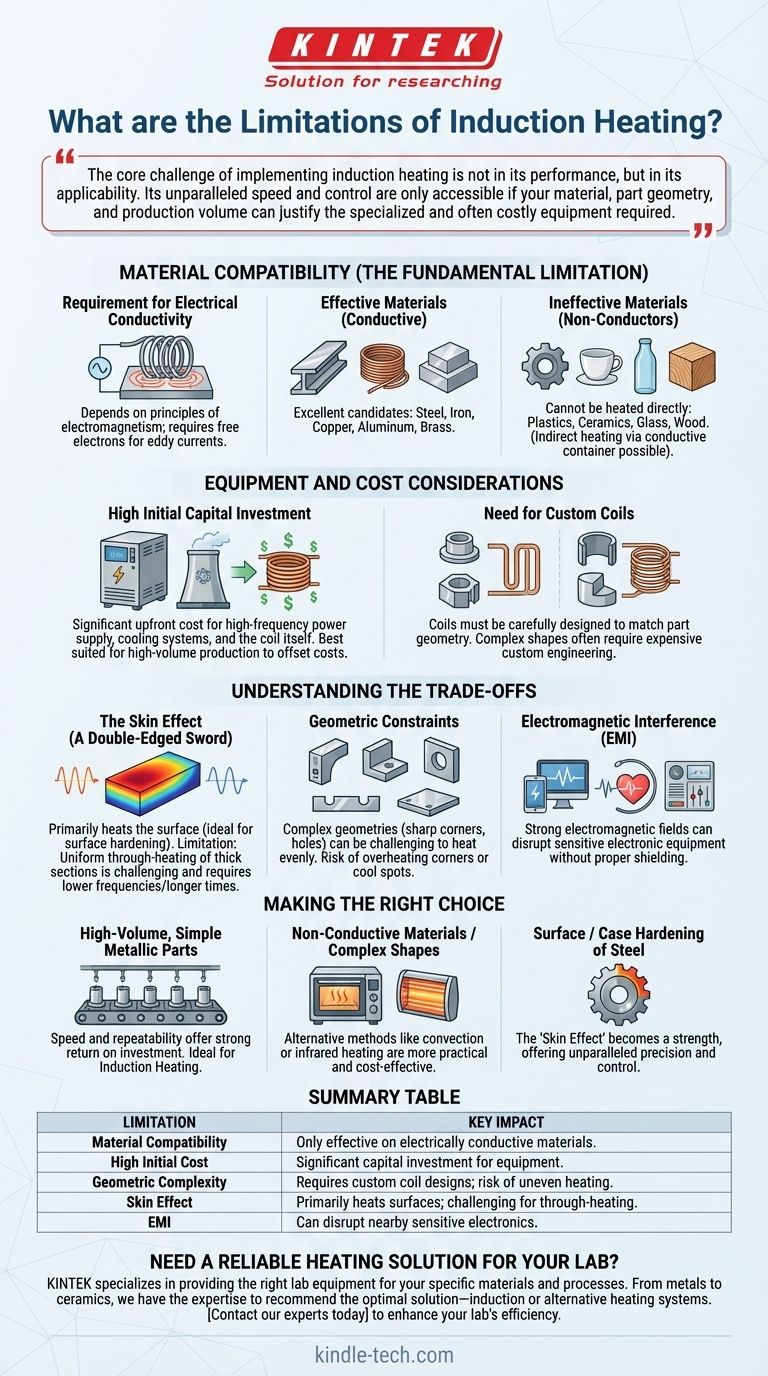

Sebbene il riscaldamento a induzione sia una tecnologia notevolmente efficiente e precisa, i suoi limiti principali sono la stretta dipendenza da materiali elettricamente conduttivi, il significativo investimento iniziale di capitale per le attrezzature e la complessità ingegneristica richiesta per riscaldare efficacemente parti con geometrie complesse. Non è una soluzione universale e non è adatta per materiali come plastica, ceramica o legno.

La sfida principale nell'implementazione del riscaldamento a induzione non risiede nelle sue prestazioni, ma nella sua applicabilità. La sua velocità e il suo controllo ineguagliabili sono accessibili solo se il materiale, la geometria della parte e il volume di produzione possono giustificare l'attrezzatura specializzata e spesso costosa richiesta.

Il Limite Fondamentale: Compatibilità dei Materiali

Il riscaldamento a induzione funziona inducendo una corrente elettrica direttamente all'interno del materiale stesso. Questo principio fondamentale determina ciò che può e non può essere riscaldato efficacemente.

Il Requisito della Conducibilità Elettrica

Il riscaldamento a induzione si basa sui principi dell'elettromagnetismo. Una corrente alternata in una bobina crea un campo magnetico, che a sua volta induce correnti parassite in un pezzo conduttivo, generando calore.

Ciò significa che il processo è fondamentalmente limitato ai materiali che conducono elettricità. Metalli come acciaio, ferro, rame, alluminio e ottone sono ottimi candidati.

Inefficacia con i Non Conduttori

Materiali che non conducono elettricità—come plastica, vetro, ceramica e legno—non possono essere riscaldati direttamente per induzione. Non hanno gli elettroni liberi necessari per la formazione di correnti parassite.

Sebbene un materiale non conduttivo possa talvolta essere riscaldato indirettamente posizionandolo in un contenitore conduttivo (un crogiolo di grafite, ad esempio), questo è un processo diverso che sacrifica molti dei benefici del riscaldamento diretto.

Considerazioni su Attrezzature e Costi

La potenza e la precisione dell'induzione hanno un prezzo, sia in termini di costo iniziale che di complessità operativa.

Elevato Investimento di Capitale Iniziale

L'attrezzatura richiesta—inclusi un alimentatore ad alta frequenza, sistemi di raffreddamento e la bobina di induzione stessa—rappresenta un costo iniziale significativo rispetto ai forni o alle fornaci convenzionali.

Ciò rende il riscaldamento a induzione più adatto per ambienti di produzione ad alto volume e ripetitivi, dove i guadagni di efficienza possono compensare l'investimento iniziale nel tempo.

La Necessità di Bobine Personalizzate

La bobina di induzione (o induttore) deve essere progettata con cura per corrispondere alla geometria della parte da riscaldare. Una bobina progettata in modo improprio comporterà un riscaldamento non uniforme, punti caldi o un trasferimento di energia inefficiente.

Per parti con forme complesse, una bobina progettata su misura è quasi sempre necessaria, aumentando il tempo di ingegneria e il costo complessivo del sistema.

Comprendere i Compromessi

Diverse caratteristiche operative del riscaldamento a induzione possono essere un vantaggio chiave o una limitazione significativa, a seconda interamente dell'obiettivo dell'applicazione.

L'Effetto Pelle: Un'Arma a Doppio Taglio

Il riscaldamento a induzione riscalda principalmente la superficie di una parte conduttiva, un fenomeno noto come "effetto pelle". La frequenza della corrente alternata determina la profondità di questo riscaldamento.

Questo è un potente vantaggio per applicazioni come la tempra superficiale, dove si desidera un guscio esterno duro e un nucleo duttile. Tuttavia, diventa una limitazione quando si cerca di riscaldare una parte metallica molto spessa in modo uniforme attraverso tutta la sua sezione trasversale, il che richiede frequenze più basse e tempi di riscaldamento più lunghi.

Vincoli Geometrici

L'efficienza dell'accoppiamento del campo magnetico dipende fortemente dalla distanza e dall'allineamento tra la bobina e il pezzo.

Geometrie complesse con angoli acuti, fori o spessori variabili possono essere difficili da riscaldare in modo uniforme. Gli angoli possono surriscaldarsi mentre le aree incassate rimangono troppo fredde, portando potenzialmente a stress del materiale o deformazioni.

Potenziale di Interferenza Elettromagnetica (EMI)

I sistemi di induzione ad alta potenza generano forti campi elettromagnetici. Senza un'adeguata schermatura e installazione, questi campi possono interferire con apparecchiature elettroniche sensibili, sistemi di controllo o dispositivi medici nell'area circostante.

Fare la Scelta Giusta per il Tuo Obiettivo

La tua decisione di utilizzare il riscaldamento a induzione deve basarsi su una chiara comprensione dei suoi casi d'uso ideali e dei suoi vincoli intrinseci.

- Se il tuo obiettivo principale è la produzione ad alto volume di parti metalliche semplici: La velocità e la ripetibilità del riscaldamento a induzione probabilmente forniranno un forte ritorno sull'investimento iniziale.

- Se il tuo obiettivo principale è riscaldare materiali non conduttivi o forme complesse: Probabilmente scoprirai che metodi alternativi, come il riscaldamento a convezione o a infrarossi, sono più pratici ed economici.

- Se il tuo obiettivo principale è la tempra superficiale o la cementazione di componenti in acciaio: La "limitazione" dell'effetto pelle diventa il più grande punto di forza della tecnologia, offrendo precisione e controllo ineguagliabili.

In definitiva, la scelta della giusta tecnologia di riscaldamento richiede di abbinare le sue capacità specifiche al tuo preciso obiettivo industriale o di produzione.

Tabella Riassuntiva:

| Limitazione | Impatto Chiave |

|---|---|

| Compatibilità dei Materiali | Efficace solo su materiali elettricamente conduttivi (es. metalli); inadatto per plastica, ceramica, legno. |

| Costo Iniziale Elevato | Significativo investimento di capitale per alimentatori, sistemi di raffreddamento e bobine personalizzate. |

| Complessità Geometrica | Richiede progetti di bobine personalizzate per parti complesse; rischio di riscaldamento non uniforme su forme complesse. |

| Effetto Pelle | Riscalda principalmente le superfici; difficile per il riscaldamento uniforme di sezioni spesse. |

| Interferenza Elettromagnetica (EMI) | Può disturbare l'elettronica sensibile nelle vicinanze senza un'adeguata schermatura. |

Hai bisogno di una soluzione di riscaldamento affidabile per il tuo laboratorio?

Il riscaldamento a induzione è potente, ma non è l'unica opzione. KINTEK è specializzata nella fornitura delle giuste attrezzature da laboratorio per i tuoi materiali e processi specifici. Che tu stia lavorando con metalli, ceramiche o geometrie complesse, abbiamo l'esperienza per raccomandare la soluzione ottimale—dai forni a induzione ai sistemi di riscaldamento alternativi.

Lasciaci aiutarti a migliorare l'efficienza e la precisione del tuo laboratorio. Contatta i nostri esperti oggi per discutere la tua applicazione e scoprire come le attrezzature e i materiali di consumo da laboratorio KINTEK possono soddisfare le tue esigenze uniche.

Guida Visiva

Prodotti correlati

- Fornace a Pressa Calda a Induzione Sottovuoto 600T per Trattamento Termico e Sinterizzazione

- Elementi Riscaldanti Termici in Carburo di Silicio SiC per Forno Elettrico

- Fornace a Induzione Sottovuoto su Scala di Laboratorio

- Elettrodo a foglio di platino per applicazioni di laboratorio e industriali

- Pressa a Caldo a Doppia Piastra per Laboratorio

Domande frequenti

- Perché la pressa a caldo sottovuoto è preferita per i compositi di diamante? Raggiungere la massima conducibilità termica

- In che modo la pressione meccanica di un forno a pressa sottovuoto facilita la densificazione dei compositi B4C/Al?

- Quali funzioni svolge l'ambiente sottovuoto di un forno di pressatura a caldo sottovuoto? Ottimizzare le prestazioni del composito Cu/WC

- Quali sono le funzioni primarie di un forno a pressa a caldo sottovuoto? Ottimizzare la densificazione di compositi a matrice CNT/Al

- In che modo la fase di degasaggio in una pressa a caldo sotto vuoto (VHP) ottimizza le prestazioni del composito diamante/alluminio?