In sostanza, il limite principale dello sputtering DC è la sua incapacità di processare materiali non conduttivi, o dielettrici. Questo vincolo fondamentale deriva dal fatto che il processo a corrente continua provoca un accumulo di carica elettrica positiva sulla superficie di un target isolante. Questo accumulo di carica alla fine respinge gli ioni utilizzati per lo sputtering, portando a instabilità del processo, innesco di archi elettrici dannosi e un potenziale arresto completo del processo di deposizione.

Sebbene lo sputtering DC sia un metodo robusto ed economico per depositare film conduttivi, la sua dipendenza da un potenziale elettrico costante lo rende fondamentalmente incompatibile con i materiali isolanti. Ciò impone una scelta critica tra limitare la selezione dei materiali o adottare tecnologie di sputtering più complesse e costose.

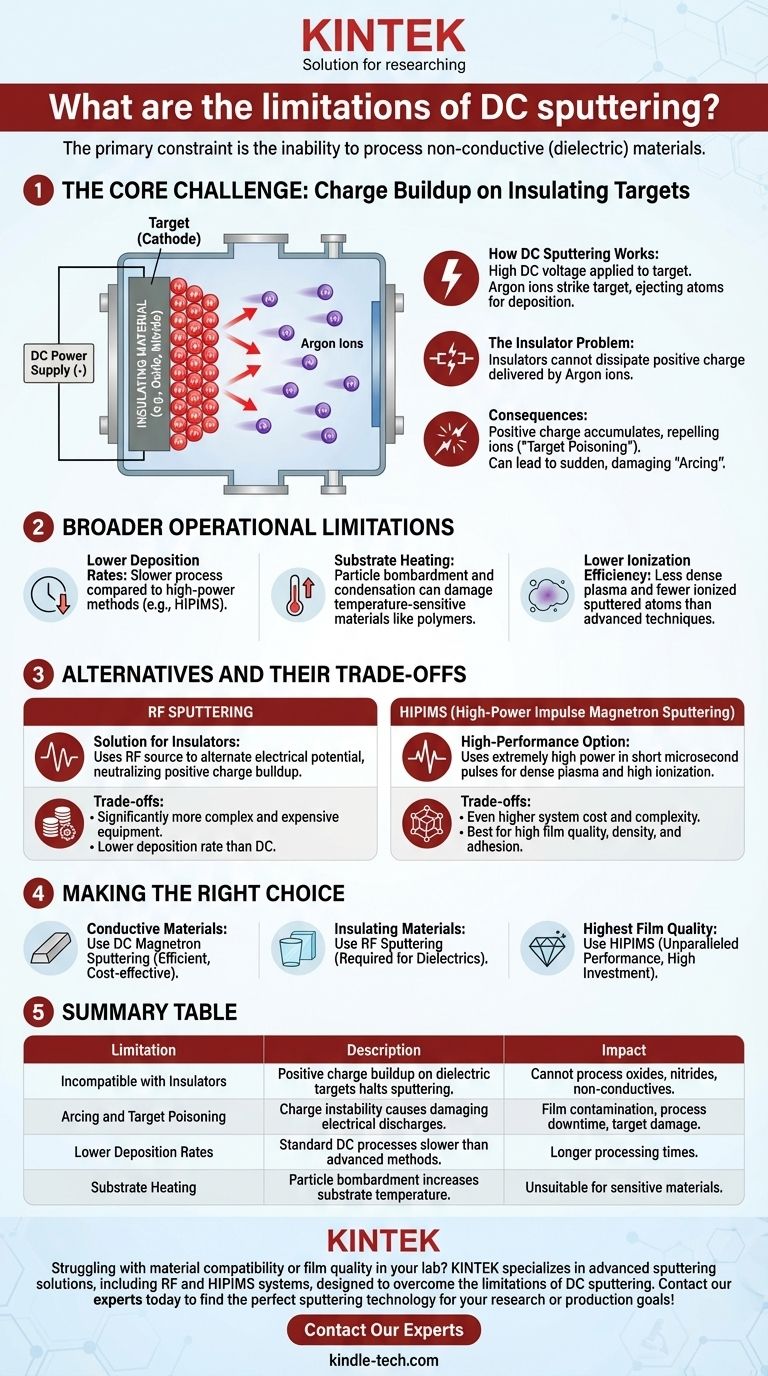

La Sfida Centrale: Accumulo di Carica sui Target Isolanti

I limiti dello sputtering DC non sono un difetto della tecnologia, ma una diretta conseguenza della sua fisica di base. Comprendere questo meccanismo è fondamentale per selezionare il metodo di deposizione corretto.

Come Funziona lo Sputtering DC

In un sistema di sputtering DC standard, viene applicata un'alta tensione DC al materiale che si desidera depositare, noto come target. Questo target funge da catodo (elettrodo negativo).

Gli ioni di gas inerte, tipicamente Argon, vengono accelerati dal plasma e colpiscono questo target carico negativamente. Il trasferimento di momento da questa collisione espelle, o "mette in sputtering", atomi dal materiale target, che poi viaggiano e si depositano sul substrato come un film sottile.

Spiegazione del Problema degli Isolanti

Questo processo funziona perfettamente finché il materiale target è elettricamente conduttivo. Un target conduttivo può dissipare facilmente la carica positiva fornita dagli ioni di Argon in arrivo, mantenendo il suo potenziale negativo.

Tuttavia, se il target è un isolante (come un ossido o un nitruro), non può condurre via questa carica. Gli ioni positivi si accumulano sulla superficie del target, neutralizzando e infine invertendo la sua polarità fino a renderla positiva.

Conseguenze: Arcing e Avvelenamento del Target

Una volta che la superficie del target diventa carica positivamente, inizia a respingere gli ioni di Argon positivi in arrivo invece di attrarli. Questo effetto, talvolta chiamato "avvelenamento del target" (target poisoning), riduce drasticamente o interrompe completamente il processo di sputtering.

Peggio ancora, questa instabilità di carica può portare a una scarica improvvisa e catastrofica di energia nota come innesco di archi elettrici (arcing). L'arcing può danneggiare il target, contaminare il film con detriti e interrompere l'intera corsa di deposizione.

Limitazioni Operative Più Ampie

Oltre al problema con gli isolanti, lo sputtering DC presenta altre limitazioni pratiche se confrontato con tecniche più avanzate.

Tassi di Deposizione Inferiori

Sebbene efficace, lo sputtering magnetron DC standard ha generalmente tassi di deposizione inferiori rispetto ai metodi più recenti ad alta potenza. Ciò può tradursi in tempi di processo più lunghi per film più spessi.

Riscaldamento del Substrato

Il bombardamento del substrato da parte delle particelle e la condensazione degli atomi messi in sputtering rilasciano energia, causando il riscaldamento del substrato. Questo può essere un problema significativo quando si depositano film su materiali sensibili alla temperatura come i polimeri.

Minore Efficienza di Ionizzazione

Il plasma in un sistema di sputtering DC ha una densità relativamente bassa e una piccola frazione del materiale messo in sputtering viene ionizzata. Le tecniche avanzate producono un plasma molto più denso, il che può migliorare le proprietà del film come adesione, densità e uniformità.

Comprendere le Alternative e i Loro Compromessi

Per superare queste limitazioni, sono state sviluppate altre tecnologie di sputtering. Ognuna risolve un problema specifico ma introduce le proprie complessità e costi.

Sputtering RF: La Soluzione per gli Isolanti

Lo sputtering a radiofrequenza (RF) risolve il problema dell'accumulo di carica sostituendo l'alimentatore DC con una sorgente RF. Questo alterna rapidamente il potenziale elettrico sul target a milioni di cicli al secondo.

Durante il ciclo negativo, il target viene messo in sputtering come al solito. Durante il breve ciclo positivo, attrae elettroni dal plasma, che neutralizzano efficacemente la carica positiva accumulata. Ciò consente lo sputtering continuo e stabile di qualsiasi materiale, inclusi gli isolanti.

I Compromessi dello Sputtering RF

Questa capacità ha un costo. I sistemi RF sono significativamente più complessi e costosi delle loro controparti DC. Richiedono reti di adattamento di impedenza e hardware specializzato. Inoltre, a parità di potenza immessa, lo sputtering RF ha spesso un tasso di deposizione inferiore rispetto allo sputtering DC.

HIPIMS: L'Opzione ad Alte Prestazioni

Lo sputtering magnetron a impulsi ad alta potenza (HIPIMS) utilizza un approccio diverso. Applica una potenza estremamente elevata al target in impulsi molto brevi, della durata di microsecondi.

Questo crea un plasma incredibilmente denso e un alto grado di ionizzazione del materiale messo in sputtering. I film risultanti sono eccezionalmente densi, lisci e hanno un'adesione superiore, rendendo l'HIPIMS ideale per applicazioni esigenti di rivestimenti ottici o protettivi. Il compromesso è un costo di sistema e una complessità ancora maggiori.

Fare la Scelta Giusta per il Tuo Obiettivo

La tua decisione di utilizzare lo sputtering DC o un'alternativa più avanzata dipende interamente dal materiale target e dalle proprietà del film desiderate.

- Se il tuo obiettivo principale è depositare un materiale conduttivo (es. metalli, ossidi conduttivi trasparenti): lo sputtering magnetron DC è quasi sempre la scelta più efficiente, affidabile ed economica.

- Se il tuo obiettivo principale è depositare un materiale non conduttivo, isolante (es. biossido di silicio, nitruro di alluminio): lo sputtering RF è la tecnologia richiesta, anche se devi tenere conto del suo costo più elevato e dei tassi potenzialmente più lenti.

- Se il tuo obiettivo principale è ottenere la massima qualità del film possibile, densità e adesione: l'HIPIMS offre prestazioni senza pari, ma preparati a un investimento significativo in attrezzature e sviluppo del processo.

Comprendendo la fisica fondamentale della gestione della carica, puoi selezionare con sicurezza la tecnologia di deposizione che si allinea perfettamente con i tuoi requisiti di materiale e gli obiettivi del progetto.

Tabella Riassuntiva:

| Limitazione | Descrizione | Impatto |

|---|---|---|

| Incompatibile con Isolanti | L'accumulo di carica positiva sui target dielettrici arresta lo sputtering. | Impossibile processare ossidi, nitruri o altri materiali non conduttivi. |

| Arcing e Avvelenamento del Target | L'instabilità della carica provoca scariche elettriche dannose. | Contaminazione del film, tempi di inattività del processo e potenziale danno al target. |

| Tassi di Deposizione Inferiori | I processi DC standard sono più lenti rispetto ai metodi avanzati come l'HIPIMS. | Tempi di elaborazione più lunghi per raggiungere lo spessore del film desiderato. |

| Riscaldamento del Substrato | Il bombardamento di particelle aumenta la temperatura del substrato. | Non adatto per materiali sensibili alla temperatura come i polimeri. |

Stai riscontrando problemi di compatibilità dei materiali o di qualità del film nel tuo laboratorio? KINTEK è specializzata in soluzioni di sputtering avanzate, inclusi sistemi RF e HIPIMS, progettati per superare i limiti dello sputtering DC. Sia che tu stia lavorando con metalli conduttivi, isolanti delicati o che tu richieda una superiore adesione del film, le nostre attrezzature da laboratorio e i materiali di consumo sono personalizzati per soddisfare le tue specifiche esigenze di deposizione. Contatta oggi i nostri esperti per trovare la tecnologia di sputtering perfetta per la tua ricerca o i tuoi obiettivi di produzione!

Guida Visiva

Prodotti correlati

- Macchina per forni a tubo per deposizione chimica da vapore potenziata al plasma rotante inclinato PECVD

- Macchina per forni a pressa sottovuoto per laminazione e riscaldamento

- Apparecchiatura per macchine HFCVD per rivestimento di nano-diamante per matrici di trafilatura

- 915MHz MPCVD Diamond Machine Sistema di deposizione chimica da vapore al plasma a microonde Reattore

- Macchina per colata di film estensibile in PVC plastico da laboratorio per test su film

Domande frequenti

- Come vengono depositati i film sottili? Una guida ai metodi PVD vs. CVD per la vostra applicazione

- La CVD potenziata al plasma può depositare metalli? Perché la PECVD è raramente usata per la deposizione di metalli

- Come migliorano i sistemi PECVD i rivestimenti DLC sugli impianti? Durabilità superiore e biocompatibilità spiegate

- Qual è il processo di PECVD nei semiconduttori? Abilitare la deposizione di film sottili a bassa temperatura

- Quali sono le capacità di processo dei sistemi ICPCVD? Ottenere deposizione di film a basso danneggiamento a temperature ultra-basse