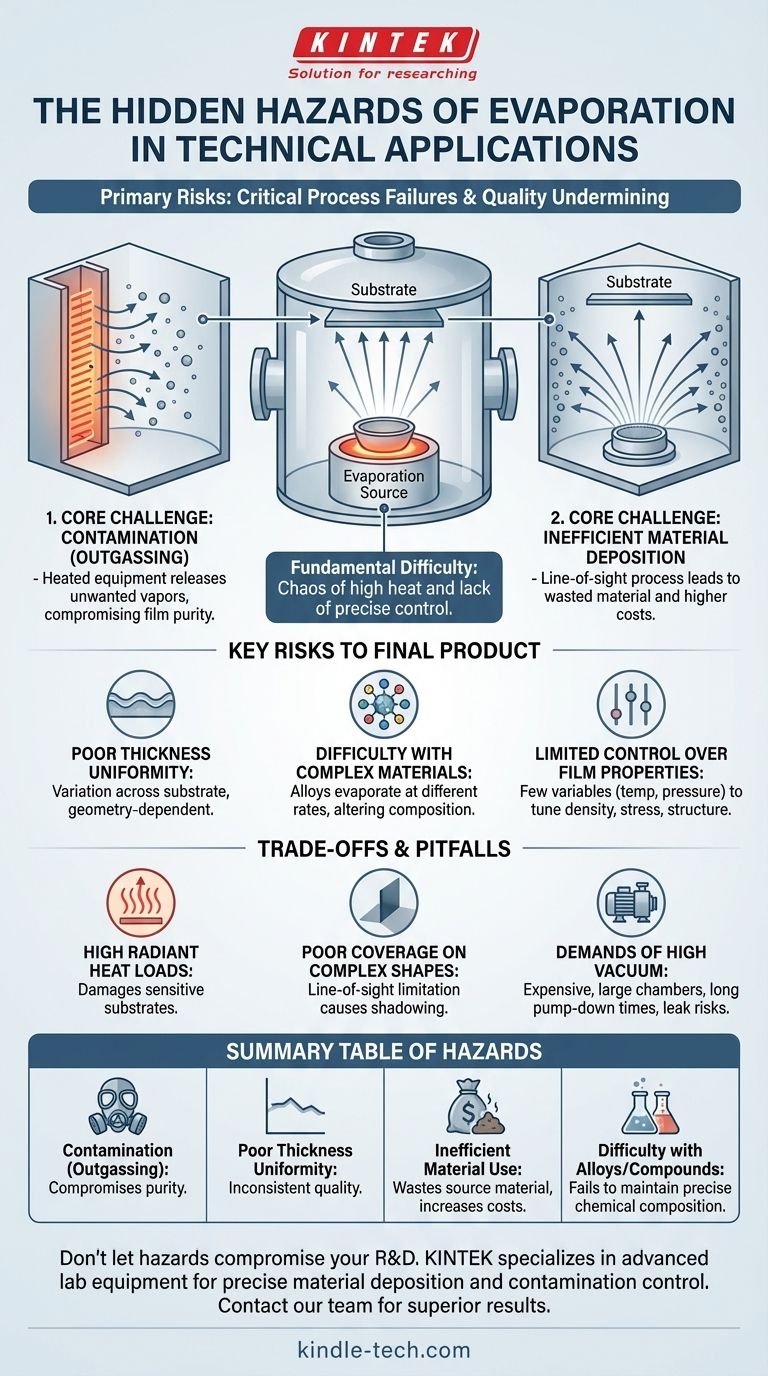

I pericoli primari dell'evaporazione nelle applicazioni tecniche non sono pericoli fisici, ma guasti critici al processo che compromettono la qualità del prodotto finale. Questi rischi includono la contaminazione chimica dall'attrezzatura stessa, l'incapacità di controllare lo spessore e l'uniformità del materiale depositato e significative inefficienze nell'uso dei materiali di origine.

L'evaporazione è fondamentalmente un processo difficile da controllare. Sebbene semplice nel concetto, la sua dipendenza da alte temperature crea un ambiente caotico in cui contaminazione, scarsa copertura superficiale e incoerenze del materiale sono pericoli comuni per ottenere un risultato di alta qualità.

La Sfida Principale: Mancanza di Controllo Preciso

L'evaporazione è un processo termico in cui un materiale viene riscaldato sotto vuoto fino a quando i suoi atomi o molecole non evaporano, viaggiano attraverso la camera e si condensano su una superficie più fredda, nota come substrato. I "pericoli" emergono dalla semplicità intrinseca e dalla natura brutale di questo metodo.

Il Problema della Contaminazione

In una camera ad alto vuoto, il calore intenso richiesto per l'evaporazione non influisce solo sul materiale di origine. Riscalda anche i componenti dell'attrezzatura circostante.

Questi oggetti caldi possono rilasciare i propri vapori indesiderati, un processo chiamato degassamento. Queste molecole vaganti possono reagire con il materiale desiderato a mezz'aria, contaminando il film finale e compromettendone la purezza e le prestazioni.

Deposizione Inefficiente del Materiale

Una volta che gli atomi evaporano dalla sorgente, viaggiano in linea retta in tutte le direzioni. Questo è un processo "a linea di vista".

Di conseguenza, solo una frazione del materiale evaporato si deposita effettivamente sul substrato target. Una quantità significativa riveste le pareti interne della camera, rappresentando materiale sprecato e portando a costi operativi più elevati e a una manutenzione più frequente.

Rischi Chiave per il Tuo Prodotto Finale

Questi problemi fondamentali di controllo creano rischi specifici e tangibili per la qualità, l'uniformità e la composizione del materiale che si sta cercando di creare.

Scarsa Uniformità dello Spessore

Il rivestimento depositato per evaporazione spesso non è uniforme. Lo spessore può variare significativamente sulla superficie del substrato, specialmente su grandi aree.

Questa mancanza di uniformità è una conseguenza diretta della geometria tra la sorgente e il substrato, rendendola una sfida importante per le applicazioni che richiedono uno spessore del film preciso e costante.

Difficoltà con Materiali Complessi

L'evaporazione è particolarmente difficile per la deposizione di composti o leghe costituiti da più elementi.

Materiali diversi hanno punti di fusione e pressioni di vapore diverse, il che significa che evaporeranno a velocità diverse. Ciò rende estremamente difficile garantire che il film finale depositato abbia la stessa composizione chimica (stechiometria) del materiale di origine.

Controllo Limitato sulle Proprietà del Film

Rispetto a tecniche di deposizione più avanzate, l'evaporazione offre pochissime variabili per il controllo del processo, essenzialmente solo temperatura e pressione.

Questa limitazione significa che si ha poca capacità di regolare finemente importanti proprietà del film come densità, stress interno o struttura cristallina, che sono spesso critiche per le prestazioni del dispositivo finale.

Comprendere i Compromessi e le Insidie

Sebbene efficace per alcune applicazioni, è fondamentale comprendere le limitazioni pratiche e le conseguenze della scelta dell'evaporazione.

Elevati Carichi di Calore Radiante

Il calore intenso generato dalla sorgente di evaporazione si irradia in tutta la camera. Questo elevato carico termico può facilmente danneggiare substrati sensibili, come plastiche o alcuni componenti elettronici.

Scarsa Copertura su Forme Complesse

Poiché l'evaporazione è un processo a linea di vista, si comporta male quando si rivestono superfici complesse e tridimensionali.

Le aree che non si trovano nella linea di vista diretta della sorgente riceveranno poco o nessun rivestimento, un fenomeno noto come "ombreggiatura". Ciò richiede dispositivi di rotazione complessi e costosi per mitigare anche solo parzialmente il problema.

Le Esigenze dell'Alto Vuoto

Il raggiungimento dell'ambiente di alto vuoto necessario richiede camere costose e di grande volume e potenti sistemi di pompaggio.

Ciò non solo rappresenta un investimento di capitale significativo, ma introduce anche sfide pratiche come lunghi tempi di pompaggio tra un ciclo e l'altro e il rischio costante di perdite di vuoto che possono rovinare il processo.

Fare la Scelta Giusta per il Tuo Obiettivo

Per evitare questi pericoli, è necessario allineare le capacità dell'evaporazione con le esigenze specifiche del proprio progetto.

- Se il tuo obiettivo principale è un rivestimento semplice, a elemento singolo su una superficie piana: L'evaporazione può essere un metodo conveniente, a condizione che tu possa tollerare alcune variazioni nell'uniformità del film.

- Se il tuo obiettivo principale è rivestire oggetti 3D complessi o ottenere un'elevata uniformità: Il pericolo della linea di vista rende l'evaporazione una scelta sbagliata, e dovresti indagare metodi alternativi come lo sputtering.

- Se il tuo obiettivo principale è depositare leghe precise o composti avanzati: La difficoltà nel controllare la composizione del materiale rende l'evaporazione estremamente impegnativa, e sono quasi certamente richieste tecniche più sofisticate.

Comprendendo questi pericoli intrinseci del processo, puoi selezionare lo strumento giusto per la tua applicazione e mitigare i rischi per la qualità e le prestazioni del tuo prodotto finale.

Tabella riassuntiva:

| Pericolo | Impatto sul Processo e sul Prodotto |

|---|---|

| Contaminazione (Degassamento) | Compromette la purezza e le prestazioni del film. |

| Scarsa Uniformità dello Spessore | Porta a una qualità del rivestimento inconsistente. |

| Uso Inefficiente del Materiale | Spreca materiale di origine, aumentando i costi. |

| Difficoltà con Leghe/Composti | Non riesce a mantenere una composizione chimica precisa. |

Non lasciare che i pericoli dell'evaporazione compromettano la tua ricerca e sviluppo o la produzione. KINTEK è specializzata in attrezzature e materiali di consumo avanzati per laboratorio, fornendo soluzioni per la deposizione precisa di materiali e il controllo della contaminazione. I nostri esperti possono aiutarti a selezionare la tecnologia giusta per garantire rivestimenti uniformi e un uso efficiente dei materiali. Contatta il nostro team oggi stesso per discutere le tue specifiche esigenze di laboratorio e ottenere risultati superiori.

Guida Visiva

Prodotti correlati

- Apparecchiatura per macchine HFCVD per rivestimento di nano-diamante per matrici di trafilatura

- Macchina per forni a pressa sottovuoto per laminazione e riscaldamento

- 915MHz MPCVD Diamond Machine Sistema di deposizione chimica da vapore al plasma a microonde Reattore

- Puntali per utensili da taglio in diamante CVD per lavorazioni di precisione

- Liofilizzatore da Laboratorio da Banco

Domande frequenti

- Quali sono i vantaggi dell'utilizzo dell'HFCVD per gli elettrodi BDD? Scalare la produzione industriale di diamanti in modo efficiente

- Come funziona un reattore a deposizione chimica da vapore a filamento caldo (HFCVD)? Guida esperta alla fabbricazione di film di diamante

- Qual è il ruolo del sistema HF-CVD nella preparazione degli elettrodi BDD? Soluzioni scalabili per la produzione di diamanti drogati con boro

- Qual è la funzione specifica del filamento metallico nella HF-CVD? Ruoli chiave nella crescita del diamante

- Cos'è la deposizione chimica da fase vapore a filamento caldo di diamante? Una guida ai rivestimenti di diamante sintetico