In pratica, ci sono quattro metodi comunemente citati per la Deposizione Fisica da Vapore (PVD): Evaporazione Termica, Deposizione Sputtering, Deposizione ad Arco Catodico e Deposizione Laser Pulsata. Queste tecniche rappresentano i modi principali in cui un materiale solido viene convertito in vapore e poi depositato come film sottile su un substrato in un ambiente sotto vuoto.

Sebbene possiamo nominare quattro processi distinti, il modo più efficace per comprendere la PVD è vederla come una tecnologia basata su due principi fondamentali: evaporazione (usando il calore) e sputtering (usando l'impulso fisico). I metodi specifici sono semplicemente modi diversi per ottenere uno di questi due risultati.

I Due Principi Fondamentali della PVD

Per comprendere veramente la PVD, è essenziale andare oltre un semplice elenco di nomi e capire la fisica di base in gioco. Quasi tutti i processi PVD sono una variazione di uno dei due meccanismi.

Evaporazione: Trasformare il Materiale in Vapore con il Calore

Questo è il principio più intuitivo. Il materiale sorgente, o "bersaglio", viene riscaldato sotto vuoto fino a quando i suoi atomi acquisiscono energia termica sufficiente per vaporizzare. Questo vapore viaggia quindi attraverso la camera a vuoto e si condensa sul substrato più freddo, formando un film sottile solido.

La finitura del prodotto finale replica direttamente la finitura del substrato su cui è rivestito.

Sputtering: Espulsione di Atomi con Bombardamento Ionico

Lo sputtering è un processo meccanico, non termico. Inizia creando un plasma, tipicamente da un gas inerte come l'Argon. Campi ad alta tensione accelerano gli ioni del gas, facendoli collidere con il materiale bersaglio con immensa forza.

Queste collisioni espellono fisicamente, o "sputterano", gli atomi dal bersaglio. Questi atomi espulsi viaggiano e si depositano sul substrato, creando un film denso e altamente aderente.

Metodi PVD Chiave Spiegati

I quattro processi di cui hai chiesto sono implementazioni specifiche dei principi sopra. Ognuno offre un profilo unico di velocità, costo e qualità del film risultante.

1. Evaporazione Termica

Questa è la forma più semplice di PVD evaporativa. Il materiale sorgente viene posto in un crogiolo e riscaldato da un elemento resistivo fino a quando non vaporizza.

È un metodo relativamente economico e semplice, spesso utilizzato per rivestimenti che non richiedono la massima densità o adesione, come finiture decorative su plastiche.

2. Deposizione Sputtering

Questa è la classica implementazione del principio dello sputtering. È apprezzata per la creazione di film eccezionalmente densi, uniformi e con forte adesione al substrato.

Lo Sputtering a Magnetron è la variante più comune, che utilizza potenti magneti dietro il bersaglio per intrappolare gli elettroni. Questo aumenta drasticamente l'efficienza del processo di ionizzazione, portando a tassi di deposizione più elevati.

3. Deposizione ad Arco Catodico (Arc-PVD)

L'Arco Catodico è una forma altamente energetica di evaporazione. Utilizza un arco elettrico ad alta corrente e bassa tensione per creare un piccolo punto intensamente caldo sulla superficie del bersaglio.

Questo punto vaporizza istantaneamente il materiale e crea un plasma altamente ionizzato. I film risultanti sono estremamente duri e densi, rendendo questo metodo ideale per rivestimenti ad alte prestazioni resistenti all'usura su utensili da taglio.

4. Deposizione Laser Pulsata (PLD)

La PLD è un'altra tecnica evaporativa che utilizza un laser pulsato ad alta potenza come fonte di energia. Il raggio laser è focalizzato sul bersaglio, ablating il materiale e creando un pennacchio di vapore che si deposita sul substrato.

Questo metodo offre un controllo eccezionale sulla composizione chimica del film (stechiometria), rendendolo uno strumento potente per la ricerca e lo sviluppo di materiali elettronici e ottici complessi.

Comprendere i Compromessi

Nessun singolo processo PVD è universalmente superiore; la scelta è sempre una questione di bilanciare priorità contrastanti.

Evaporazione: Semplicità vs. Qualità del Film

I metodi di evaporazione come quello termico ed e-beam sono generalmente più veloci e utilizzano attrezzature più semplici. Tuttavia, la minore energia degli atomi vaporizzati può portare a film meno densi e con adesione più debole rispetto ai film sputtered.

Sputtering: Adesione vs. Complessità

Lo sputtering produce film eccezionalmente densi e aderenti, rendendolo ideale per applicazioni ad alte prestazioni come i semiconduttori. Il compromesso è tipicamente un tasso di deposizione più lento e attrezzature più complesse e costose.

Metodi Avanzati: Prestazioni vs. Costo

Processi come l'Arco Catodico e la PLD offrono vantaggi prestazionali unici—estrema durezza per l'Arc-PVD e controllo composizionale per la PLD. Questa performance ha un costo in termini di maggiore complessità delle attrezzature, sfide operative e spese complessive.

Fare la Scelta Giusta per la Tua Applicazione

Il tuo obiettivo specifico determina quale processo è la scelta più logica.

- Se il tuo obiettivo principale sono rivestimenti decorativi economici: L'Evaporazione Termica fornisce una soluzione semplice ed efficiente.

- Se il tuo obiettivo principale sono film di alta qualità e densi per ottica o elettronica: La Deposizione Sputtering, in particolare lo Sputtering a Magnetron, offre qualità e uniformità del film superiori.

- Se il tuo obiettivo principale è la massima durezza e resistenza all'usura per gli utensili: La Deposizione ad Arco Catodico crea i film robusti richiesti per applicazioni meccaniche esigenti.

- Se il tuo obiettivo principale è la ricerca su nuovi materiali con chimica complessa: La Deposizione Laser Pulsata fornisce la precisione necessaria per controllare la stechiometria del film.

Comprendere questi principi fondamentali e compromessi ti permette di selezionare lo strumento giusto per il lavoro.

Tabella Riepilogativa:

| Processo PVD | Principio Primario | Caratteristiche Chiave | Applicazioni Comuni |

|---|---|---|---|

| Evaporazione Termica | Evaporazione (Calore) | Basso costo, semplice, deposizione più veloce | Rivestimenti decorativi su plastiche |

| Deposizione Sputtering | Sputtering (Impulso) | Film densi, uniformi, forte adesione | Ottica, semiconduttori, elettronica |

| Deposizione ad Arco Catodico | Evaporazione (Calore) | Estremamente duro, denso, plasma altamente ionizzato | Rivestimenti resistenti all'usura su utensili da taglio |

| Deposizione Laser Pulsata | Evaporazione (Calore) | Controllo stechiometrico preciso, materiali complessi | R&S per nuovi materiali elettronici/ottici |

Pronto a Selezionare il Giusto Processo PVD per il Tuo Laboratorio?

Scegliere il metodo PVD ottimale è fondamentale per ottenere i risultati di rivestimento desiderati, sia per la ricerca, lo sviluppo o la produzione. KINTEK è specializzata nella fornitura di attrezzature e materiali di consumo da laboratorio di alta qualità, su misura per le tue specifiche esigenze PVD.

Possiamo aiutarti a:

- Identificare il sistema PVD ideale in base ai requisiti della tua applicazione per qualità del film, adesione e costo.

- Fornire attrezzature affidabili per i processi di Evaporazione Termica, Sputtering, Arco Catodico o Deposizione Laser Pulsata.

- Accedere a materiali di consumo essenziali per garantire una deposizione di film sottili coerente e ad alte prestazioni.

Non lasciare i risultati del tuo rivestimento al caso. Lascia che la nostra esperienza ti guidi verso la soluzione PVD perfetta per le sfide uniche del tuo laboratorio.

Contatta KINTEK oggi stesso per una consulenza personalizzata e migliora le tue capacità di film sottile!

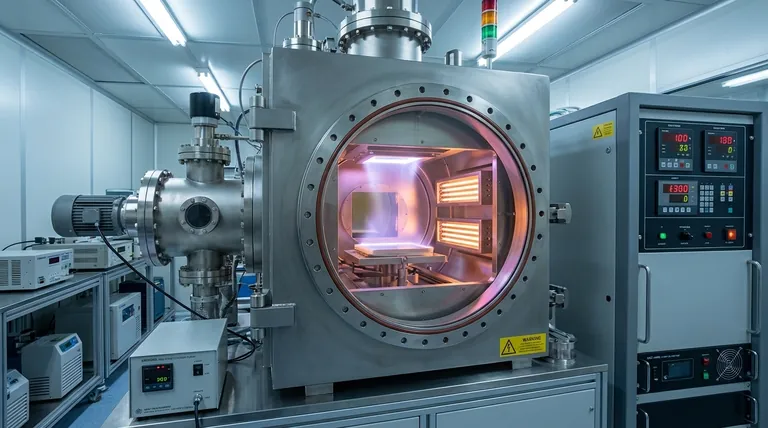

Guida Visiva

Prodotti correlati

- Sistema RF PECVD Deposizione Chimica da Vapore Potenziata da Plasma a Radiofrequenza RF PECVD

- Macchina per forni a tubo per deposizione chimica da vapore potenziata al plasma rotante inclinato PECVD

- Sistema di apparecchiature per deposizione chimica da vapore CVD Forno a tubo PECVD con gassificatore a liquido Macchina PECVD

- Crogiolo in rame privo di ossigeno per rivestimento a evaporazione a fascio elettronico e barchetta di evaporazione

- Sterilizzatore Spaziale al Perossido di Idrogeno VHP H2O2

Domande frequenti

- In cosa differiscono PECVD e CVD? Una guida alla scelta del processo di deposizione di film sottili più adatto

- Qual è un esempio di PECVD? RF-PECVD per la deposizione di film sottili di alta qualità

- Quali sono le applicazioni del PECVD? Essenziale per semiconduttori, MEMS e celle solari

- Qual è il principio della deposizione chimica da vapore assistita da plasma? Ottenere la deposizione di film sottili a bassa temperatura

- Perché il PECVD utilizza comunemente l'ingresso di potenza RF? Per la deposizione di film sottili di precisione a bassa temperatura