Nella metallurgia delle polveri, la qualità di un componente è determinata prima che il forno si riscaldi. I fattori critici che definiscono la qualità di una polvere metallica sono la sua velocità di scorrimento, la densità, la compressibilità e la resistenza a verde del pezzo compattato. Queste proprietà interconnesse dettano l'efficienza del tuo processo di produzione e le prestazioni del prodotto finale.

La sfida principale nella selezione della polvere non è trovare una polvere con una caratteristica perfetta, ma scegliere una polvere con il giusto equilibrio di proprietà che si allinei con il tuo specifico processo di produzione e i requisiti del componente finale.

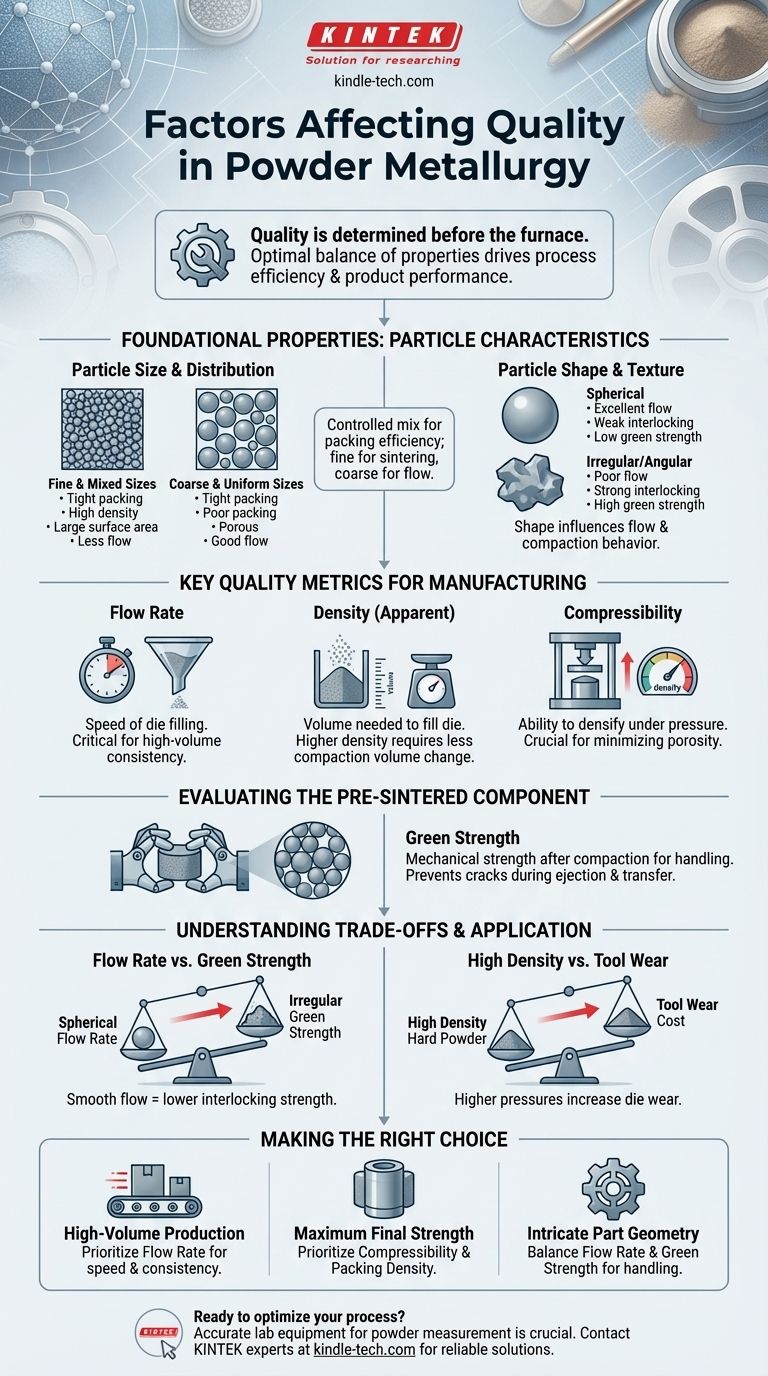

Le Proprietà Fondamentali: Caratteristiche delle Particelle

Le principali metriche di qualità che misuriamo sono tutte conseguenze di caratteristiche delle particelle più fondamentali. Comprendere queste fornisce una visione più approfondita del comportamento della polvere.

Dimensione e Distribuzione delle Particelle

La dimensione delle singole particelle di polvere e la distribuzione statistica di tali dimensioni sono di primaria importanza. Una polvere con una miscela controllata di dimensioni delle particelle può compattarsi in modo più efficiente, portando a una maggiore densità.

Le polveri fini offrono una superficie maggiore, il che può favorire la sinterizzazione, ma potrebbero scorrere male. Le polveri grossolane generalmente scorrono bene ma possono risultare in una struttura finale più porosa.

Forma e Trama delle Particelle

La forma delle particelle influenza drasticamente il comportamento della polvere in massa. Le particelle sferiche tendono ad avere un'eccellente scorrevolezza ma potrebbero non incastrarsi bene durante la compattazione, risultando in una minore resistenza pre-sinterizzata.

Le particelle irregolari o angolari mostrano il comportamento opposto. La loro forma crea un maggiore incastro, portando a una maggiore resistenza dopo la compattazione, ma questa stessa rugosità può ostacolare il flusso.

Metriche Chiave di Qualità per la Produzione

Queste sono le proprietà pratiche e misurabili che influenzano direttamente il modo in cui una polvere si comporta nelle macchine di produzione.

Velocità di Scorrimento: Il Battito Cardiaco della Produzione

La velocità di scorrimento è il tempo impiegato da una massa standard di polvere per scorrere attraverso un imbuto calibrato. Questa è una misura diretta della capacità della polvere di riempire una cavità dello stampo rapidamente e in modo consistente.

Una scarsa velocità di scorrimento porta a un riempimento dello stampo incoerente, con conseguenti variazioni di densità, difetti del pezzo e riduzione della velocità di produzione. È uno dei fattori più critici per la produzione ad alto volume.

Densità: Il Punto di Partenza per la Resistenza

In questo contesto, valutiamo la densità apparente — la densità della polvere sfusa, non compattata. Questo valore determina il volume di polvere necessario per riempire lo stampo al fine di raggiungere il peso target del pezzo.

Una densità apparente più elevata è spesso desiderabile in quanto richiede un minore cambiamento di volume durante la compattazione, il che può migliorare la consistenza dimensionale nel pezzo finale.

Compressibilità: Formare il Pezzo

La compressibilità è la misura della capacità della polvere di densificarsi sotto pressione. Viene valutata tracciando la densità del pezzo compattato rispetto alla pressione applicata.

Una polvere con alta compressibilità può raggiungere un'alta densità "a verde" (la densità dopo la pressatura ma prima della sinterizzazione). Questo è cruciale per minimizzare la porosità e raggiungere un'alta resistenza nel componente sinterizzato finale.

Valutazione del Componente Pre-Sinterizzato

Dopo la compattazione, il pezzo deve resistere alla manipolazione prima di raggiungere il forno di sinterizzazione.

Resistenza a Verde: Manipolazione e Durata

La resistenza a verde è la resistenza meccanica del pezzo dopo la compattazione ma prima che sia stato sinterizzato. È un risultato diretto dell'incastro delle particelle e della saldatura a freddo che si verifica sotto pressione.

Una sufficiente resistenza a verde è essenziale per evitare che il pezzo si crepi o si rompa durante l'espulsione dallo stampo e il trasferimento al forno di sinterizzazione. Questa proprietà è fortemente influenzata dalla forma delle particelle e dalla compressibilità della polvere.

Comprendere i Compromessi

La selezione di una polvere è un esercizio di bilanciamento di proprietà contrastanti. Nessuna singola polvere eccelle in tutte le aree contemporaneamente.

Velocità di Scorrimento vs. Resistenza a Verde

Il conflitto tra queste due proprietà è un classico compromesso. Le particelle lisce e sferiche che forniscono un'eccellente velocità di scorrimento non si incastrano efficacemente, portando a una minore resistenza a verde. Al contrario, le particelle irregolari che creano un'alta resistenza a verde tendono a scorrere male.

Alta Densità vs. Usura degli Utensili

Raggiungere una densità molto elevata spesso richiede polveri estremamente dure e alte pressioni di compattazione. Sebbene ciò vada a beneficio del pezzo finale, aumenta significativamente il tasso di usura di stampi e utensili costosi, aumentando i costi operativi.

Purezza della Polvere e Controllo del Processo

Mentre quelle sopra sono proprietà fisiche della polvere stessa, anche la purezza chimica è vitale. La presenza di ossidi o altri contaminanti può inibire gravemente il processo di sinterizzazione. Questo è il motivo per cui i controlli di processo, come l'uso di un'atmosfera protettiva di azoto durante la sinterizzazione, sono altrettanto importanti quanto la qualità iniziale della polvere.

Fare la Scelta Giusta per la Tua Applicazione

La polvere "migliore" dipende interamente dal tuo obiettivo finale. Usa il tuo obiettivo primario per guidare la tua selezione.

- Se il tuo obiettivo principale è la produzione ad alto volume: Dai priorità a una polvere con una velocità di scorrimento eccellente e costante per garantire un riempimento uniforme dello stampo ad alte velocità.

- Se il tuo obiettivo principale è la massima resistenza finale del pezzo: Seleziona una polvere con alta compressibilità e una distribuzione granulometrica che consenta un'alta densità di impaccamento.

- Se il tuo obiettivo principale è una geometria del pezzo complessa: Cerca un equilibrio tra una buona velocità di scorrimento e un'alta resistenza a verde per prevenire difetti durante l'espulsione e la manipolazione del pezzo.

In definitiva, la comprensione di queste caratteristiche fondamentali della polvere ti consente di prendere decisioni informate che influiscono direttamente sulla qualità del tuo prodotto e sull'efficienza del tuo processo.

Tabella Riepilogativa:

| Fattore | Impatto Chiave sulla Produzione |

|---|---|

| Velocità di Scorrimento | Determina la velocità e la consistenza del riempimento dello stampo per la produzione ad alto volume |

| Compressibilità | Determina la densità e la resistenza finale del pezzo dopo la pressatura |

| Resistenza a Verde | Assicura la sopravvivenza del pezzo durante la manipolazione prima della sinterizzazione |

| Dimensione e Forma delle Particelle | Influenza la densità di impaccamento, il flusso e la resistenza all'incastro |

Pronto a ottimizzare il tuo processo di metallurgia delle polveri? L'attrezzatura da laboratorio giusta è cruciale per misurare accuratamente le proprietà della polvere come la velocità di scorrimento e la compressibilità. KINTEK è specializzata nella fornitura di attrezzature da laboratorio e materiali di consumo affidabili per aiutarti a selezionare la polvere perfetta e ottenere una qualità superiore dei pezzi. Contatta i nostri esperti oggi per discutere le tue specifiche esigenze di laboratorio!

Guida Visiva

Prodotti correlati

- Pressa Isostatica a Caldo per la Ricerca sulle Batterie allo Stato Solido

- Pressa Idraulica da Laboratorio Macchina per Presse per Pellet per Glove Box

- Presse Isostatiche a Caldo WIP Stazione di Lavoro 300Mpa per Applicazioni ad Alta Pressione

- Pressa Isostatica a Freddo Elettrica da Laboratorio CIP per Pressatura Isostatica a Freddo

- Macchina manuale per pressatura isostatica a freddo CIP per pellet

Domande frequenti

- In che modo un forno ad alta precisione contribuisce al post-trattamento dei prodotti di ossidazione idrotermale? Garantire la purezza dei dati

- Qual è il processo di rivestimento a fascio di elettroni? Una guida alla deposizione di film sottili ad alta purezza

- Qual è il meccanismo della sinterizzazione a plasma scintillante? Sbloccare la densificazione rapida a bassa temperatura

- Quali sono le sfide dell'uso della biomassa energetica su larga scala? Gli ostacoli nascosti a una fonte di energia verde

- Cosa è simile alla pirolisi? Scopri lo spettro delle tecnologie di conversione termica

- Qual è la capacità di una macchina per la pirolisi? Dai piccoli lotti alla scala industriale

- Cos'è la pressatura isostatica a caldo nella metallurgia delle polveri? Ottenere la densità completa per prestazioni superiori

- Quali sono i diversi tipi di frame nella compressione? Una guida ai frame I, P e B