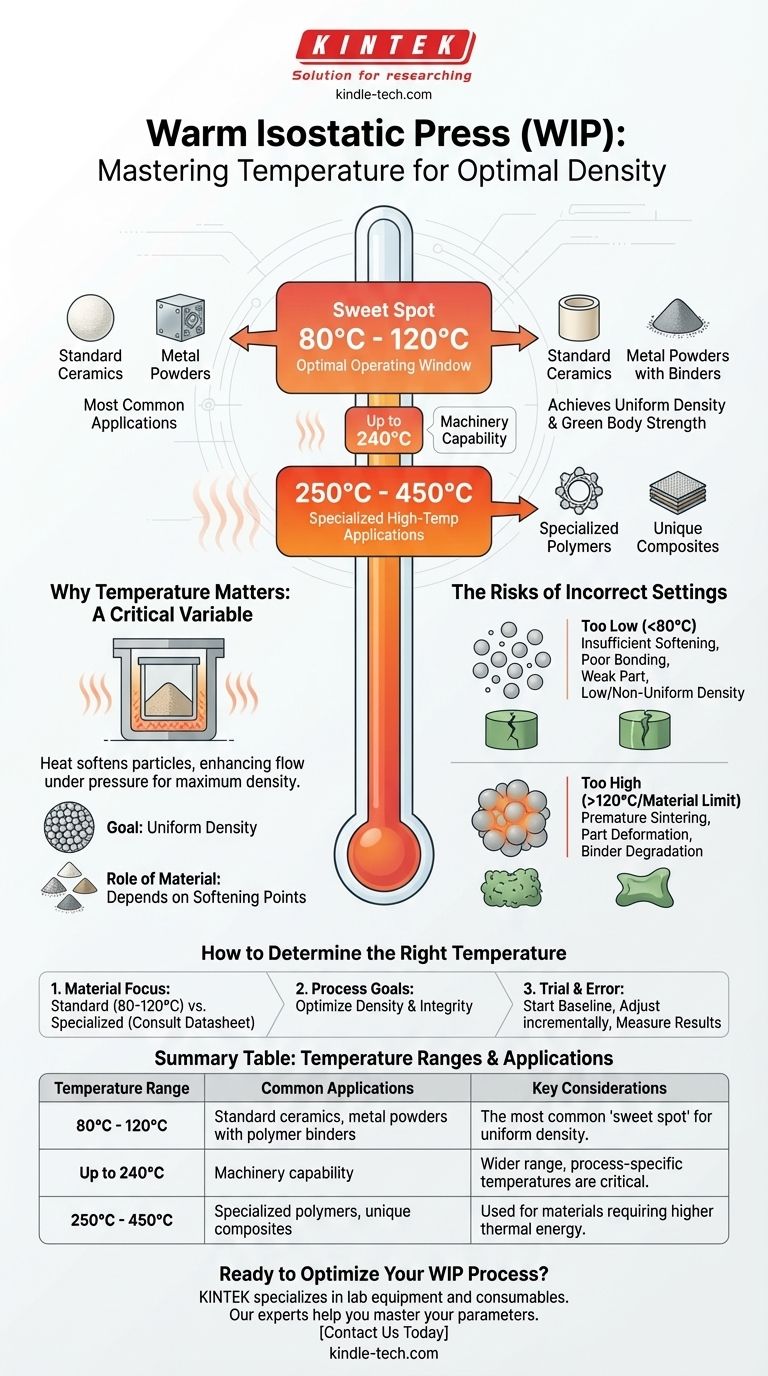

In breve, la temperatura operativa tipica per una pressa isostatica a caldo (WIP) è tra 80°C e 120°C. Sebbene la macchina stessa possa essere in grado di operare in un intervallo più ampio, a volte fino a 240°C, questa specifica finestra è dove la maggior parte dei processi industriali raggiunge i risultati desiderati per la densificazione dei materiali in polvere.

Il principio fondamentale da comprendere è che la temperatura in una WIP non è un'impostazione fissa, ma una variabile di processo critica. Deve essere abbinata con precisione allo specifico materiale in polvere per ottenere la massima densità senza causare sinterizzazione indesiderata o deformazione del pezzo.

Perché la temperatura è una variabile critica

La pressatura isostatica a caldo combina pressione uniforme con temperatura elevata per formare un pezzo solido e denso da una polvere. La componente della temperatura è essenziale per ammorbidire le particelle di polvere quanto basta per facilitare questo processo.

L'obiettivo: densità uniforme

L'obiettivo primario della WIP è creare un "corpo verde" – un pezzo non cotto – con alta e uniforme densità. Il calore rende le particelle di polvere più plastiche, permettendo loro di deformarsi e compattarsi più strettamente sotto l'immensa e uniforme pressione (spesso intorno ai 300 MPa).

Ciò si traduce in un pezzo più forte e consistente dopo la fase finale di sinterizzazione.

Il ruolo delle caratteristiche del materiale

La temperatura ideale dipende interamente dal materiale che viene pressato. Polveri diverse, e in particolare i leganti mescolati con esse, hanno punti di rammollimento diversi.

L'obiettivo è operare al di sopra della temperatura di transizione vetrosa del materiale ma ben al di sotto del suo punto di fusione o di sinterizzazione. Ciò consente alle particelle di fluire senza modificare fondamentalmente la loro struttura.

Comprendere gli intervalli di temperatura

La temperatura specifica che utilizzi è una funzione del tuo materiale e degli obiettivi del processo. È fondamentale distinguere tra ciò che la macchina può fare e ciò che il processo richiede.

La finestra operativa comune (80°C - 120°C)

Questo intervallo è il punto ottimale per un'ampia varietà di materiali, in particolare ceramiche o polveri metalliche mescolate con leganti polimerici. È abbastanza caldo da ammorbidire il legante, che agisce come lubrificante e aiuta le particelle di polvere primarie a scivolare in una configurazione densa.

Applicazioni a temperature più elevate (250°C - 450°C)

Alcuni processi specializzati, spesso che coinvolgono polimeri o altri materiali unici, possono richiedere queste temperature più elevate. Sono meno comuni ma vengono utilizzati quando le proprietà del materiale richiedono maggiore energia termica per raggiungere la plasticità.

I compromessi di impostazioni di temperatura errate

Selezionare la temperatura sbagliata è uno dei punti di fallimento più comuni nella pressatura isostatica a caldo, portando a sprechi di tempo e materiale.

La conseguenza di temperature troppo basse

Se la temperatura è insufficiente, le particelle di polvere o il legante non si ammorbidiranno correttamente. La pressione applicata sarà meno efficace, con conseguente bassa o non uniforme densità, scarsa adesione delle particelle e un pezzo finale debole.

Il pericolo di temperature troppo alte

Se la temperatura è eccessiva, si rischiano diversi esiti negativi. La polvere può iniziare a sinterizzare prematuramente, il pezzo può deformarsi sotto pressione, o i leganti organici possono degradarsi, compromettendo l'integrità del corpo verde.

Come determinare la temperatura giusta per la tua applicazione

Scegliere la temperatura corretta è una questione di abbinare il processo alle specifiche proprietà termiche del tuo materiale.

- Se il tuo obiettivo principale è pressare ceramiche standard o metalli con un legante polimerico: Inizia lo sviluppo del tuo processo nell'intervallo da 80°C a 120°C.

- Se il tuo obiettivo principale è un polimero specializzato o un composito unico: Devi consultare la scheda tecnica del materiale per la sua temperatura di transizione vetrosa e il punto di rammollimento per stabilire una finestra operativa sicura ed efficace.

- Se il tuo obiettivo principale è l'ottimizzazione del processo: Inizia con una temperatura di base raccomandata per il tuo materiale ed effettua piccoli aggiustamenti incrementali misurando la densità e l'integrità dei pezzi risultanti.

In definitiva, padroneggiare il controllo della temperatura è la chiave per sbloccare il pieno potenziale e la consistenza del processo di pressatura isostatica a caldo.

Tabella riassuntiva:

| Intervallo di temperatura | Applicazioni comuni | Considerazioni chiave |

|---|---|---|

| 80°C - 120°C | Ceramiche standard, polveri metalliche con leganti polimerici | Il 'punto ottimale' più comune per ottenere una densità uniforme. |

| Fino a 240°C | Capacità della macchina | Intervallo più ampio, ma le temperature specifiche del processo sono critiche. |

| 250°C - 450°C | Polimeri specializzati, compositi unici | Utilizzato per materiali che richiedono maggiore energia termica per la plasticità. |

Pronto a ottimizzare il tuo processo di pressatura isostatica a caldo?

Scegliere la temperatura corretta è fondamentale per ottenere la massima densità e integrità del pezzo. KINTEK è specializzata in attrezzature e materiali di consumo da laboratorio, fornendo l'esperienza e le macchine affidabili di cui hai bisogno per padroneggiare i tuoi parametri WIP.

Il nostro team può aiutarti a selezionare la pressa e i materiali di consumo giusti per i tuoi materiali specifici, garantendo risultati costanti e di alta qualità.

Contatta i nostri esperti oggi per discutere la tua applicazione e scoprire come KINTEK può migliorare le capacità del tuo laboratorio.

Guida Visiva

Prodotti correlati

- Pressa Isostatica a Caldo per la Ricerca sulle Batterie allo Stato Solido

- Presse Isostatiche a Caldo WIP Stazione di Lavoro 300Mpa per Applicazioni ad Alta Pressione

- Pressa Idraulica Manuale Riscaldata ad Alta Temperatura con Piastre Riscaldate per Laboratorio

- Pressa Idraulica Riscaldata Automatica ad Alta Temperatura con Piastre Riscaldate per Laboratorio

- Pressa a Caldo a Doppia Piastra per Laboratorio

Domande frequenti

- Quali sono i vantaggi e i limiti della pressatura isostatica a caldo? Ottenere l'integrità ultima del materiale

- Qual è la temperatura della pressatura isostatica a caldo? Ottenere la piena densità per componenti critici

- La pressatura isostatica a caldo è un trattamento termico? Una guida al suo processo termomeccanico unico

- Quanto è grande il mercato della pressatura isostatica a caldo? Fattori di crescita nell'aerospaziale, medico e stampa 3D

- Qual è il processo HIP dei materiali? Raggiungere una densità e un'affidabilità quasi perfette