Nella sua essenza, la resa di sputtering è determinata dall'efficienza del trasferimento di momento da uno ione in arrivo agli atomi di un materiale target. I fattori principali che controllano questo sono l'energia e la massa dello ione bombardante, l'angolo di impatto e le proprietà del materiale target stesso, in particolare l'energia che lega insieme i suoi atomi superficiali.

Lo sputtering è un processo di collisione fisica, non termica. L'obiettivo è massimizzare l'energia trasferita agli atomi superficiali del target in modo da espellerli. Comprendere come ogni variabile di processo influenzi questo trasferimento di energia è la chiave per controllare la velocità di deposizione e la qualità del film.

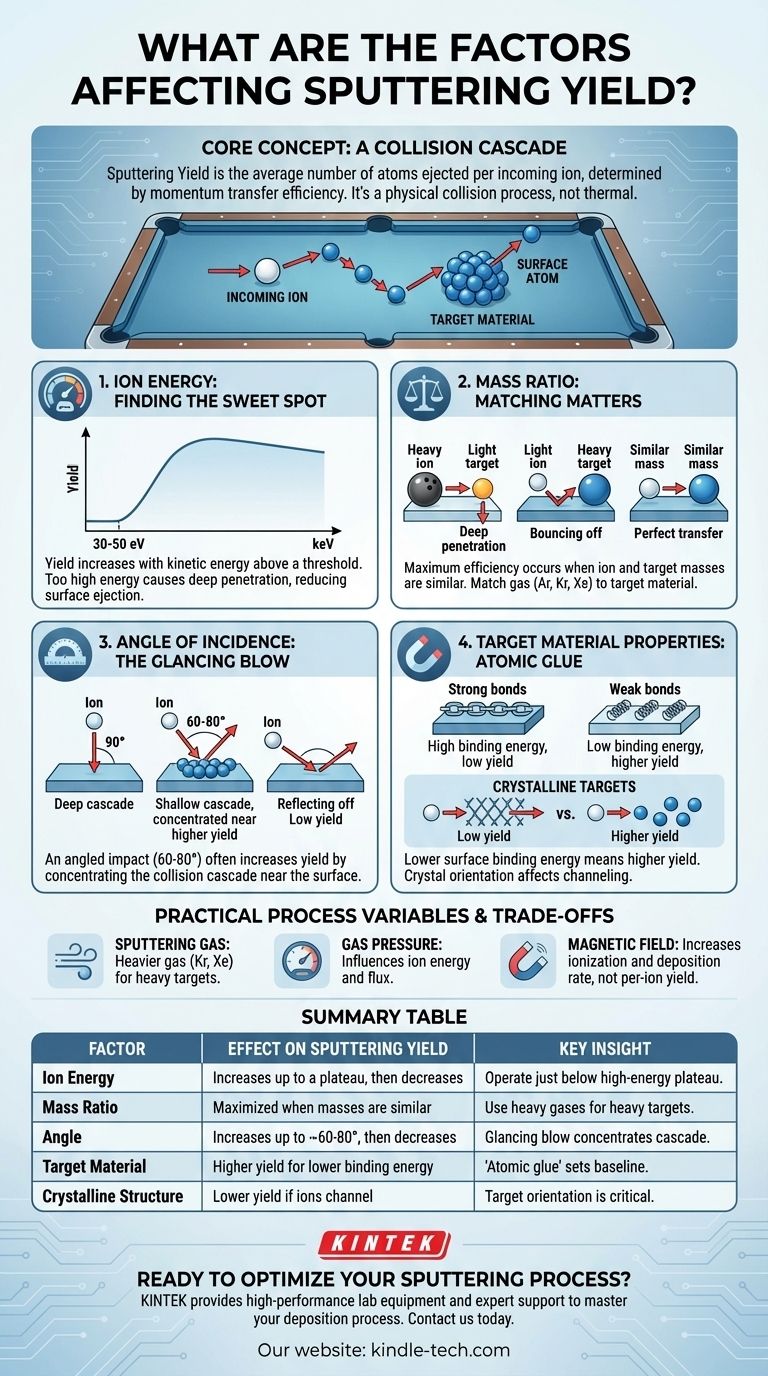

La Fisica Centrale: Una Cascata di Collisioni

Lo sputtering è meglio compreso come un gioco di biliardo microscopico. Uno ione in arrivo (la "palla battente") colpisce gli atomi all'interno del materiale target, creando una reazione a catena o una "cascata di collisioni".

Quando questa cascata di atomi in movimento raggiunge la superficie con energia sufficiente, gli atomi superficiali possono essere allentati ed espulsi. La resa di sputtering è semplicemente il numero medio di atomi espulsi per ione in arrivo.

Analisi dei Fattori Chiave

Per controllare la resa di sputtering, è necessario manipolare le variabili che governano l'efficienza di questa cascata di collisioni.

Energia Ionica: Trovare il Punto Ideale

L'energia cinetica degli ioni bombardanti è un parametro di controllo critico. Esiste una soglia di energia minima, tipicamente di 30-50 eV, necessaria per superare le forze che tengono in posizione gli atomi del target.

Al di sotto di questa soglia, non si verifica alcuno sputtering. Al di sopra, la resa generalmente aumenta con l'energia.

Tuttavia, a energie molto elevate (ad esempio, superiori a qualche keV), la resa inizia a stabilizzarsi o addirittura a diminuire. Ciò è dovuto al fatto che gli ioni ad altissima energia penetrano troppo in profondità nel target, depositando la loro energia ben al di sotto della superficie dove non può contribuire all'espulsione degli atomi.

Rapporto di Massa: L'Importanza dell'Abbinamento

L'efficienza del trasferimento di momento dipende fortemente dalle masse relative dello ione e dell'atomo target.

Il massimo trasferimento di energia si verifica quando le masse sono approssimativamente uguali. Pensa a una palla da biliardo che ne colpisce un'altra: il trasferimento di energia è quasi perfetto.

Se uno ione pesante (come una palla da bowling) colpisce un atomo target leggero (una pallina da ping-pong), l'atomo leggero viene espulso con alta velocità, ma lo ione continua in profondità nel target, sprecando energia. Al contrario, uno ione leggero che colpisce un atomo target pesante rimbalzerà semplicemente, trasferendo pochissimo momento.

Angolo di Incidenza: Il Colpo Radente

Un impatto perpendicolare (90°) non è sempre l'angolo più efficiente per lo sputtering.

Spesso, un impatto angolato (tipicamente 60-80° rispetto alla normale) aumenta la resa di sputtering. Ciò è dovuto al fatto che la cascata di collisioni è concentrata più vicino alla superficie, rendendo più probabile l'espulsione di un atomo.

Tuttavia, ad angoli molto ridotti, è più probabile che lo ione rifletta semplicemente dalla superficie senza avviare una cascata significativa, causando un rapido calo della resa.

Proprietà del Materiale Target: La Colla Atomica

Le proprietà intrinseche del materiale target stabiliscono la base per il processo di sputtering.

Il fattore più importante è l'energia di legame superficiale. Questa è la quantità di energia necessaria per rimuovere un atomo dalla superficie. I materiali con energie di legame superficiale inferiori avranno una resa di sputtering più elevata, poiché è necessaria meno energia per espellere un atomo.

Per i target cristallini, è cruciale anche l'orientamento del reticolo cristallino rispetto al fascio ionico. Se gli ioni entrano lungo un canale cristallino aperto ("channeling"), viaggiano più in profondità nel materiale con meno collisioni, riducendo significativamente la resa di sputtering.

Comprendere i Compromessi e le Variabili di Processo

I principi fisici fondamentali sono controllati attraverso impostazioni pratiche della macchina. Comprendere la connessione è vitale.

Scegliere il Gas di Sputtering Giusto

La scelta del gas (ad esempio, Argon, Kripton, Xeno) imposta direttamente la massa ionica. L'Argon è una scelta comune ed economica. Tuttavia, per massimizzare la resa per target pesanti come oro o platino, un gas più pesante e costoso come il Kripton o lo Xeno è più efficace a causa di un migliore abbinamento di massa.

Pressione del Gas

La pressione del gas influenza sia l'energia che il flusso degli ioni. Una pressione inferiore aumenta il "cammino libero medio" degli ioni, consentendo loro di accelerare a energie più elevate prima di colpire il target. Tuttavia, una pressione troppo bassa può portare a un plasma instabile.

Intensità del Campo Magnetico

Nello sputtering a magnetron, viene utilizzato un campo magnetico per intrappolare gli elettroni vicino alla superficie del target. Ciò aumenta drasticamente l'efficienza di ionizzazione del gas di sputtering, creando un plasma più denso e un flusso maggiore di ioni che colpiscono il target. Ciò aumenta la velocità di deposizione complessiva ma non modifica la resa per singolo ione.

Fare la Scelta Giusta per il Tuo Obiettivo

I tuoi parametri ottimali dipendono interamente da ciò che stai cercando di ottenere.

- Se il tuo obiettivo principale è massimizzare la velocità di deposizione: Utilizza un gas di sputtering pesante (Kripton/Xeno) per target pesanti, opera a un'energia appena al di sotto del punto di "plateau" e ottimizza l'angolo di incidenza dello ione.

- Se il tuo obiettivo principale è sottoporre a sputtering un materiale leggero o delicato: Scegli un gas di sputtering più leggero (Neon/Argon) per un migliore abbinamento di massa e utilizza appena l'energia sufficiente per superare la soglia di sputtering per minimizzare i danni sottosuperficiali.

- Se il tuo obiettivo principale è la ripetibilità del processo: Controlla meticolosamente la pressione del gas, la potenza (che determina l'energia ionica) e la temperatura del target, poiché questi fattori governano direttamente la stabilità della tua resa.

Padroneggiare questi fattori trasforma lo sputtering da una scatola nera a un processo ingegneristico precisamente controllabile.

Tabella Riassuntiva:

| Fattore | Effetto sulla Resa di Sputtering | Concetto Chiave |

|---|---|---|

| Energia Ionica | Aumenta fino a un plateau, poi diminuisce | Operare appena al di sotto del plateau ad alta energia per la massima efficienza. |

| Rapporto di Massa (Ione/Target) | Massimizzato quando le masse sono simili | Utilizzare gas pesanti (Kr, Xe) per target pesanti; gas leggeri (Ne, Ar) per target leggeri. |

| Angolo di Incidenza | Aumenta fino a circa 60-80°, poi diminuisce bruscamente | Un colpo radente concentra la cascata di collisioni vicino alla superficie. |

| Materiale Target (Energia di Legame Superficiale) | Resa più alta per materiali con energia di legame inferiore | La forza della "colla atomica" stabilisce la base per il processo. |

| Struttura Cristallina | La resa è inferiore se gli ioni scorrono nel reticolo cristallino | L'orientamento del target rispetto al fascio è fondamentale per i materiali cristallini. |

Pronto a ottimizzare il tuo processo di sputtering per la massima resa e una qualità del film superiore?

I fattori dettagliati sopra sono le leve che controlli per ottenere risultati precisi e ripetibili. In KINTEK, siamo specializzati nel fornire le apparecchiature da laboratorio ad alte prestazioni e il supporto esperto di cui hai bisogno per padroneggiare il tuo processo di deposizione.

Sia che tu ti concentri sul massimizzare la velocità di deposizione, sul lavorare con materiali delicati o sull'assicurare la ripetibilità del processo, la nostra gamma di sistemi di sputtering e materiali di consumo è progettata per soddisfare le tue specifiche esigenze di laboratorio.

Contattaci oggi stesso per discutere di come le nostre soluzioni possono migliorare la tua ricerca e il tuo sviluppo. Trasformiamo il tuo processo di sputtering da una sfida a un vantaggio competitivo.

Contatta subito i nostri esperti →

Guida Visiva

Prodotti correlati

- Sistema RF PECVD Deposizione Chimica da Vapore Potenziata da Plasma a Radiofrequenza RF PECVD

- Sistema di apparecchiature per deposizione chimica da vapore CVD Forno a tubo PECVD con gassificatore a liquido Macchina PECVD

- Barchetta di evaporazione per materia organica

- Crogiolo in rame privo di ossigeno per rivestimento a evaporazione a fascio elettronico e barchetta di evaporazione

- Barca di evaporazione in tungsteno-molibdeno con fondo emisferico

Domande frequenti

- Cos'è il plasma potenziato? Una guida alla produzione ad alta precisione a bassa temperatura

- Perché il PECVD utilizza comunemente l'ingresso di potenza RF? Per la deposizione di film sottili di precisione a bassa temperatura

- Quali sono gli svantaggi del PECVD? Comprendere i compromessi della deposizione a bassa temperatura

- Cos'è il metodo di deposizione chimica da vapore attivata al plasma? Una soluzione a bassa temperatura per rivestimenti avanzati

- Come funziona la deposizione di vapore al plasma? Una soluzione di rivestimento a bassa temperatura per materiali sensibili