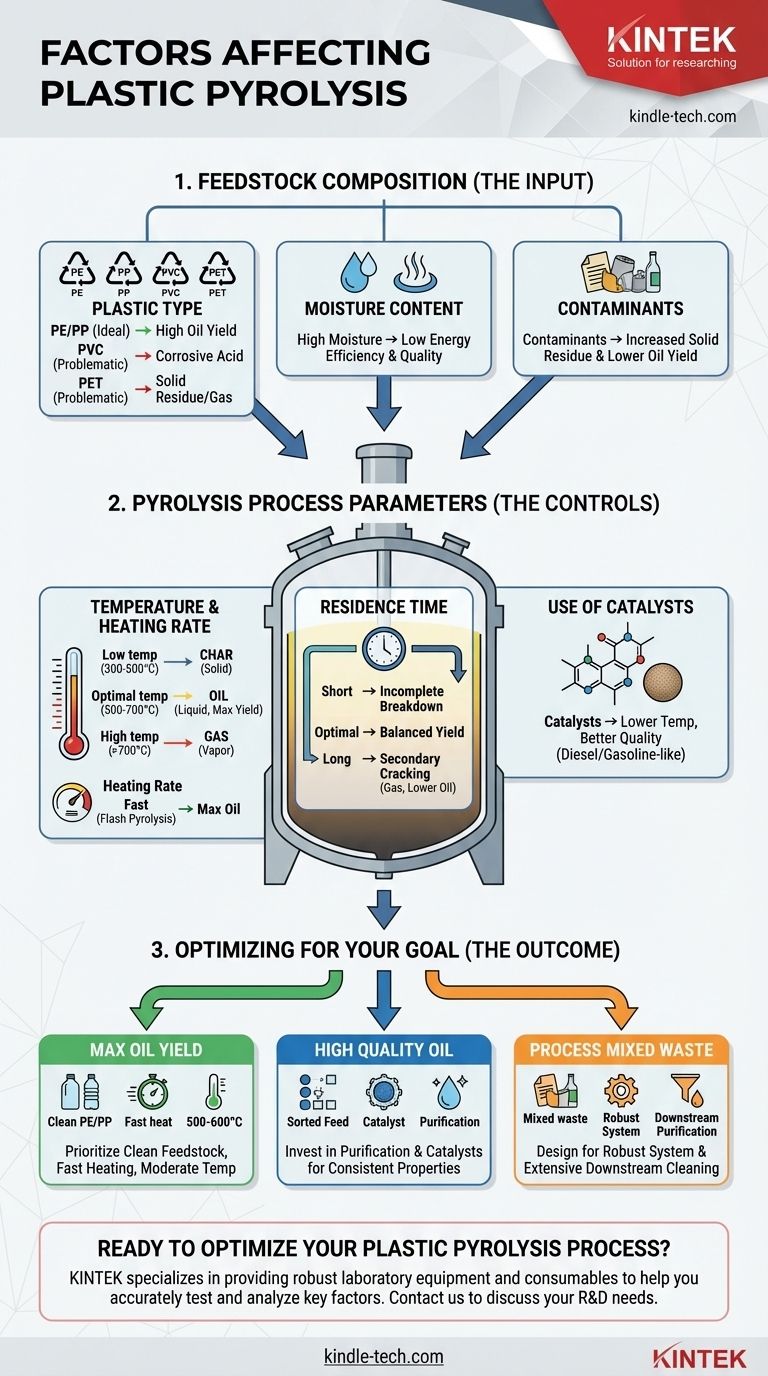

I fattori primari che influenzano la pirolisi della plastica sono la composizione dei rifiuti plastici e i parametri operativi del reattore. Il tipo di plastica, il suo livello di umidità e la presenza di contaminanti non plastici dettano fondamentalmente la potenziale produzione, mentre variabili di processo come la temperatura, la velocità di riscaldamento e l'uso di catalizzatori determinano la resa finale e la qualità dell'olio risultante e di altri prodotti.

La sfida principale nella pirolisi della plastica è la gestione della variabilità. Sebbene l'ottimizzazione delle condizioni del reattore sia un esercizio tecnico, la singola maggiore influenza sul successo e sulla redditività economica del processo è la qualità e la consistenza della materia prima plastica in ingresso.

Il ruolo critico della composizione della materia prima

Il materiale che si immette nel reattore è la variabile più importante. Una materia prima inconsistente o contaminata è il punto di fallimento più comune per le operazioni di pirolisi.

Tipo di polimero plastico

Diverse plastiche sono costituite da diversi blocchi chimici, che si scompongono in prodotti diversi. Le poliolefine come il polietilene (PE) e il polipropilene (PP) sono ideali, producendo elevate quantità di preziosi oli idrocarburici.

Al contrario, plastiche come il cloruro di polivinile (PVC) sono altamente problematiche, rilasciando acido cloridrico corrosivo durante il riscaldamento, che può danneggiare le attrezzature. Anche il polietilene tereftalato (PET) si comporta in modo diverso, producendo spesso più residui solidi e gas che olio liquido.

Contenuto di umidità

Qualsiasi acqua presente nella materia prima deve essere evaporata prima che la plastica possa decomporsi. Questo processo consuma una quantità significativa di energia, riducendo l'efficienza energetica complessiva del sistema.

Un alto contenuto di umidità può anche portare alla formazione di emulsioni e aumentare il contenuto di ossigeno nell'olio di pirolisi, abbassandone la qualità e il valore combustibile.

Contaminanti non plastici

Contaminanti come carta, legno, rifiuti alimentari, metallo e vetro non si convertono in olio. Invece, tipicamente aumentano la quantità di residui solidi (carbone o cenere) e gas prodotti, il che abbassa la resa finale dell'olio.

Questi materiali possono anche introdurre elementi come zolfo o azoto, portando a un olio di qualità inferiore che potrebbe richiedere una purificazione a valle più intensiva.

Parametri chiave del processo di pirolisi

Una volta scelta la materia prima, le condizioni operative del reattore vengono utilizzate per controllare le reazioni chimiche e indirizzare la produzione verso i prodotti desiderati.

Temperatura e velocità di riscaldamento

La temperatura è probabilmente il parametro di processo più critico. Temperature più basse (300-500°C) e basse velocità di riscaldamento tendono a favorire la produzione di carbone solido.

Temperature più elevate (500-700°C) e velocità di riscaldamento rapide ("pirolisi flash") massimizzano la conversione della plastica in fase vapore, che, dopo il raffreddamento, si traduce nella massima resa di olio liquido possibile. Temperature molto elevate (>700°C) favoriscono la produzione di gas.

Tempo di residenza

Si riferisce al tempo in cui il materiale plastico rimane all'interno della zona calda del reattore. Un tempo di residenza più lungo può consentire una scomposizione più completa di catene polimeriche più grandi.

Tuttavia, se il tempo di residenza è troppo lungo, può portare a un cracking secondario dei preziosi vapori di olio in gas non condensabili meno desiderabili, riducendo così la resa finale di liquido.

Uso di catalizzatori

I catalizzatori possono essere introdotti nel processo per migliorarne l'efficienza e controllare selettivamente la produzione. Possono abbassare la temperatura di reazione richiesta, risparmiando energia.

Ancora più importante, catalizzatori specifici possono "indirizzare" le reazioni chimiche per produrre una gamma più ristretta di idrocarburi, risultando in un olio di pirolisi con proprietà più vicine ai combustibili convenzionali come il diesel o la benzina, riducendo la necessità di un'ampia raffinazione.

Comprendere i compromessi e le sfide

L'implementazione riuscita della pirolisi della plastica richiede la gestione di una serie di compromessi tecnici ed economici.

Il dilemma del costo della materia prima rispetto al costo del processo

Esiste un compromesso fondamentale tra l'investimento nella preparazione della materia prima e un processo più complesso. Si può spendere più denaro per la selezione e la pulizia dei rifiuti plastici per ottenere un input puro, il che semplifica il processo di pirolisi.

In alternativa, si può costruire un reattore e un sistema di purificazione più robusti e costosi, progettati per gestire rifiuti misti e contaminati. Nessuno dei due approcci è universalmente superiore; la scelta dipende dalla disponibilità locale dei rifiuti e dagli obiettivi economici.

Il problema dei contaminanti persistenti

Anche con la selezione, alcuni contaminanti sono difficili da rimuovere. Additivi, coloranti e ritardanti di fiamma all'interno della matrice plastica stessa possono finire nell'olio di pirolisi o nel carbone, creando potenzialmente sottoprodotti pericolosi che richiedono una manipolazione e uno smaltimento speciali.

Qualità del prodotto inconsistente

La più grande sfida commerciale è produrre un prodotto consistente da un input inconsistente. Le variazioni nella materia prima significano che l'olio di pirolisi risultante può differire in viscosità, densità e composizione chimica da un lotto all'altro, rendendo difficile la vendita a raffinerie o impianti chimici che richiedono un prodotto affidabile e standardizzato.

Fare la scelta giusta per il tuo obiettivo

La tua strategia operativa dovrebbe essere dettata dal tuo obiettivo primario.

- Se il tuo obiettivo principale è massimizzare la resa di olio liquido: Dai priorità a materie prime pulite e selezionate, costituite da PE e PP, e opera con una rapida velocità di riscaldamento a una temperatura moderata-alta (circa 500-600°C).

- Se il tuo obiettivo principale è produrre olio di alta qualità e consistente: Investi pesantemente nella purificazione della materia prima per rimuovere i contaminanti e considera l'uso di catalizzatori specifici per controllare le proprietà chimiche dell'olio.

- Se il tuo obiettivo principale è la lavorazione di rifiuti misti con un pre-trattamento minimo: Devi progettare o selezionare un sistema di pirolisi robusto in grado di gestire i contaminanti e pianificare una significativa purificazione dell'olio a valle per creare un prodotto commercializzabile.

In definitiva, il controllo dei fattori della pirolisi della plastica è un equilibrio tra la gestione della qualità del materiale in ingresso e la messa a punto delle condizioni del processo per raggiungere un risultato specifico.

Tabella riassuntiva:

| Fattore | Influenza chiave sulla pirolisi |

|---|---|

| Tipo di plastica (Polimero) | Determina la distribuzione del prodotto (olio, gas, carbone). PE/PP ideali; PVC/PET problematici. |

| Temperatura | Critica per la resa del prodotto. Bassa temp = più carbone; Alta temp (500-700°C) = max olio. |

| Catalizzatori | Abbassa la temperatura di reazione e migliora la qualità dell'olio, rendendolo più vicino al combustibile convenzionale. |

| Umidità e Contaminanti | Riduce l'efficienza energetica e la resa dell'olio, aumenta i residui e abbassa la qualità dell'olio. |

Pronto a ottimizzare il tuo processo di pirolisi della plastica?

KINTEK è specializzata nella fornitura di robuste attrezzature e materiali di consumo da laboratorio per aiutarti a testare e analizzare accuratamente i fattori chiave che influenzano la tua produzione di pirolisi. Che tu stia ricercando l'idoneità della materia prima, ottimizzando i parametri di temperatura o testando i catalizzatori, i nostri strumenti affidabili sono progettati per le esigenze del tuo laboratorio.

Contattaci oggi stesso utilizzando il modulo sottostante per discutere come possiamo supportare la tua ricerca e sviluppo sulla pirolisi e aiutarti a raggiungere un processo più efficiente e redditizio.

Guida Visiva

Prodotti correlati

- Fornace a Pirolisi per Biomassa Rotante Elettrica Piccola Fornace Rotante

- Impianto di pirolisi a forno rotante elettrico Macchina Calcinatore Piccolo Forno Rotante Forno Rotante

- Fornace a Pirolisi Continua Elettrica Rotante per Lavorazione Piccola Scala

- Fornace a Tubo Rotante a Lavoro Continuo Sottovuoto Fornace a Tubo Rotante

- Fornace a atmosfera controllata con nastro a maglie

Domande frequenti

- Quali sono i prodotti della pirolisi della biomassa? Scopri Bio-Char, Bio-Olio e Syngas

- Qual è uno svantaggio dell'energia da biomassa? I costi ambientali ed economici nascosti

- Quali sono le reazioni coinvolte nella pirolisi della biomassa? Sblocca la chimica per bio-prodotti su misura

- Qual è il processo di pirolisi rapida della biomassa? Trasformare la biomassa in bio-olio in pochi secondi

- Quali sono i diversi tipi di macchine per la pirolisi? Scegliere il sistema giusto per il tuo output