Sebbene altamente efficaci, i rivestimenti conformi introducono sfide significative in termini di applicazione, rilavorazione e costi che devono essere gestite con attenzione. I principali svantaggi sono la difficoltà di applicare uno strato privo di difetti, la complessità e il rischio implicati nella rimozione del rivestimento per la riparazione, e la possibilità che il rivestimento stesso crei stress termico sui componenti e sulle giunzioni di saldatura.

Il punto cruciale è che il rivestimento conforme non è un semplice passaggio finale, ma un complesso sottoprocesso nella produzione. I suoi benefici protettivi sono innegabili, ma comportano un costo in termini di maggiore controllo del processo, manodopera specializzata e potenziali nuove modalità di guasto se non eseguito perfettamente.

Sfide di processo e applicazione

L'applicazione del rivestimento conforme è un compito di precisione in cui piccoli errori possono portare a significativi problemi di affidabilità. L'obiettivo di uno strato perfettamente uniforme e sottile è difficile da raggiungere nella pratica.

Le complessità dell'applicazione

Il rivestimento deve essere applicato con uno spessore specifico e costante. Troppo sottile, e offre una protezione inadeguata. Troppo spesso, e può restringersi durante la polimerizzazione, creando stress meccanico sui componenti.

Raggiungere questa consistenza richiede o una spruzzatura manuale altamente qualificata o un significativo investimento di capitale in sistemi di rivestimento selettivo automatizzati.

Il requisito della mascheratura

Connettori, punti di test e alcuni componenti non possono essere rivestiti. Ciò rende necessario un processo ad alta intensità di manodopera chiamato mascheratura, in cui queste aree vengono coperte manualmente prima del rivestimento e scoperte in seguito.

La mascheratura è una fonte comune di errore. Maschere applicate in modo improprio possono portare a perdite di rivestimento (contaminando un connettore) o a "ombreggiature" (lasciando aree vicine non rivestite).

Il rischio di difetti del rivestimento

Diversi tipi di difetti possono verificarsi durante l'applicazione e la polimerizzazione. Le bolle possono formarsi da solventi o aria intrappolati, creando vuoti nello strato protettivo. La delaminazione (distacco) può verificarsi se la superficie della scheda non è perfettamente pulita.

Altri problemi come il crazing (micro-fratture) e la polimerizzazione impropria possono compromettere l'integrità del rivestimento, trasformando uno strato protettivo in una passività che intrappola l'umidità invece di respingerla.

Complicazioni di rilavorazione e riparazione

Forse lo svantaggio operativo più significativo è l'estrema difficoltà di riparare una scheda rivestita. Le stesse proprietà che rendono un rivestimento un buon protettivo lo rendono anche una barriera formidabile.

La sfida della rimozione

I rivestimenti conformi sono progettati per essere durevoli e resistenti agli agenti chimici. Per definizione, non sono destinati a essere facilmente rimossi. Rimuovere un rivestimento per sostituire un singolo componente guasto è spesso più difficile della riparazione stessa.

Metodi e i loro svantaggi

Non esiste un metodo di rimozione unico e perfetto. La rimozione chimica utilizza solventi aggressivi che possono danneggiare componenti sensibili e alloggiamenti in plastica. La rimozione termica implica l'uso di un saldatore per bruciare il rivestimento, il che crea fumi tossici e può danneggiare la scheda.

I metodi abrasivi, come la micro-sabbiatura, sono efficaci ma rischiano di danneggiare il laminato del PCB e i componenti vicini a causa di scariche elettrostatiche (ESD) o impatto fisico.

Compromessi di prestazioni e affidabilità

Sebbene inteso a migliorare l'affidabilità, il rivestimento stesso può introdurre nuovi meccanismi di guasto se non scelto e applicato correttamente.

Stress termico e disallineamento del CTE

Ogni materiale si espande e si contrae con i cambiamenti di temperatura a una velocità diversa, nota come Coefficiente di Espansione Termica (CTE). Un rivestimento duro (come epossidico o uretanico) con un CTE diverso da quello del PCB può esercitare un'enorme sollecitazione sulle giunzioni di saldatura durante i cicli termici.

Questo disallineamento può portare a una fatica prematura e al guasto delle giunzioni di saldatura, un problema che il rivestimento avrebbe dovuto prevenire.

Potenziale di intrappolamento di contaminanti

Il rivestimento conforme è efficace solo se applicato su una superficie perfettamente pulita e asciutta. Se sulla scheda sono presenti contaminanti ionici (come residui di flusso) o umidità prima del rivestimento, il rivestimento li sigillerà all'interno.

Ciò crea una cella di corrosione localizzata, accelerando il guasto intrappolando gli elementi distruttivi direttamente contro i circuiti.

I costi economici e logistici

La decisione di utilizzare il rivestimento conforme ha implicazioni finanziarie dirette e indirette che vanno oltre il costo del materiale.

Costi diretti di materiali e attrezzature

I prodotti chimici per il rivestimento stessi possono essere costosi, in particolare materiali specializzati come il Parylene. Inoltre, una corretta applicazione richiede investimenti in cabine di spruzzatura, forni di polimerizzazione e sofisticati sistemi di ispezione (come luci UV e ispezione ottica automatizzata).

Costi indiretti di manodopera e formazione

I processi di mascheratura, smascheratura, applicazione e ispezione sono tutti ad alta intensità di manodopera. I tecnici richiedono una formazione specifica per eseguire questi compiti correttamente e in sicurezza, specialmente quando si maneggiano prodotti chimici volatili.

Impatto sul tempo di ciclo di produzione

Il rivestimento conforme aggiunge più passaggi e un tempo significativo al processo di produzione. L'applicazione, l'evaporazione (per consentire ai solventi di evaporare) e la polimerizzazione possono aggiungere ore o addirittura giorni al ciclo di produzione per un singolo assemblaggio, influenzando la produttività complessiva.

Fare la scelta giusta per il tuo obiettivo

Valutare questi svantaggi rispetto ai requisiti specifici del tuo prodotto è fondamentale per prendere una decisione ingegneristica solida.

- Se il tuo obiettivo principale è la massima affidabilità in ambienti difficili (aerospaziale, militare): Accetta l'alto costo e la complessità come necessari, ma investi pesantemente nel controllo del processo, nella formazione degli operatori e in rigorosi protocolli di pulizia delle schede.

- Se il tuo obiettivo principale è la produzione in grandi volumi e sensibile ai costi (elettronica di consumo): Esamina attentamente se il rivestimento è veramente necessario. Considera la progettazione di un involucro più protettivo o l'uso di rivestimenti selettivi solo sulle aree più vulnerabili per ridurre al minimo costi e complessità.

- Se il tuo obiettivo principale è la manutenibilità e la riparazione (attrezzature industriali): Scegli un rivestimento più morbido e facilmente rimovibile come un acrilico o un silicone, e assicurati che i tuoi centri di assistenza siano dotati delle procedure documentate e degli strumenti appropriati per la rimozione e la riapplicazione sicure.

Comprendere questi compromessi trasforma il rivestimento conforme da una potenziale passività a uno strumento potente e prevedibile per migliorare l'affidabilità elettronica.

Tabella riassuntiva:

| Categoria di svantaggio | Sfide chiave |

|---|---|

| Processo e applicazione | Applicazione soggetta a difetti, requisiti di mascheratura, spessore inconsistente |

| Rilavorazione e riparazione | Difficile rimozione del rivestimento, rischio di danni alla scheda, fumi tossici |

| Prestazioni e affidabilità | Stress da disallineamento del CTE, potenziale di intrappolamento di contaminanti |

| Economico e logistico | Costi elevati di materiali/attrezzature, passaggi ad alta intensità di manodopera, tempi di ciclo più lunghi |

Stai affrontando sfide con il rivestimento conforme nel tuo laboratorio? KINTEK è specializzata in attrezzature e materiali di consumo da laboratorio, soddisfacendo le esigenze di laboratorio con strumenti di precisione per la protezione dei PCB e i test di affidabilità. I nostri esperti possono aiutarti a selezionare i sistemi di applicazione del rivestimento giusti, semplificare i processi di rilavorazione ed evitare difetti costosi, garantendo che i tuoi assemblaggi elettronici soddisfino rigorosi standard di qualità. Contattaci oggi per ottimizzare il tuo flusso di lavoro di rivestimento conforme e migliorare la durabilità del prodotto!

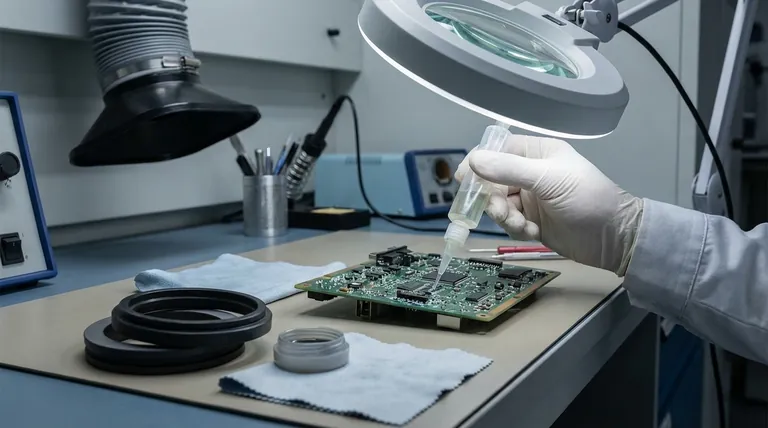

Guida Visiva

Prodotti correlati

- Rivestimento personalizzato di diamanti CVD per applicazioni di laboratorio

- Elettrodo a disco rotante in platino per applicazioni elettrochimiche

- Cella Elettrochimica Elettrolitica per la Valutazione dei Rivestimenti

- Elemento Riscaldante per Forno Elettrico in Disiliciuro di Molibdeno (MoSi2)

- Porta wafer personalizzati in PTFE per laboratorio e lavorazione di semiconduttori

Domande frequenti

- Quali sono i tre tipi di rivestimento? Una guida ai rivestimenti architettonici, industriali e per scopi speciali

- Qual è il processo di rivestimento diamantato CVD? Far crescere uno strato di diamante superiore e chimicamente legato

- Come vengono rivestiti gli utensili con il diamante? Ottieni durezza superiore e basso attrito per i tuoi utensili

- Cosa sono i film rivestiti di diamante? Migliorare i materiali con strati super-duri e trasparenti

- Cos'è il rivestimento diamantato CVD? Coltivare uno strato di diamante super duro e ad alte prestazioni