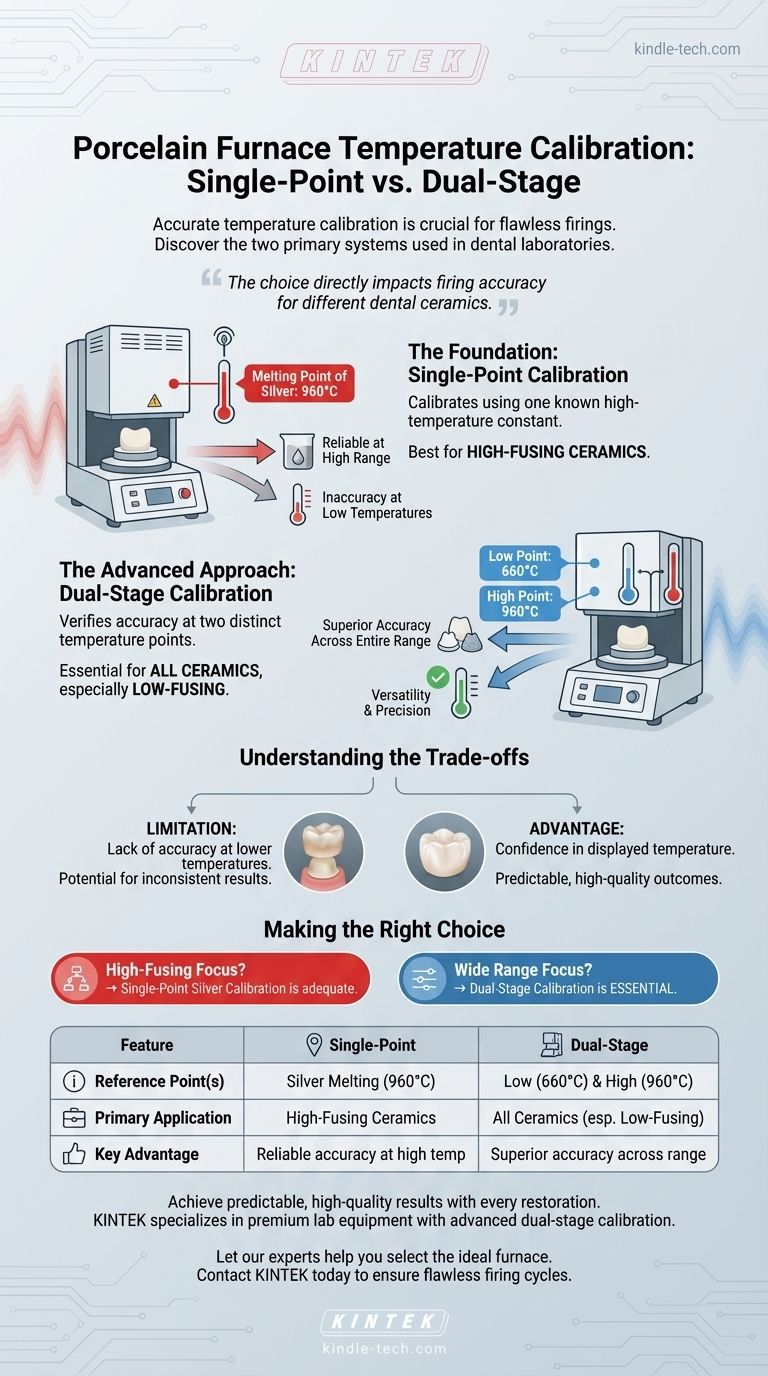

Fondamentalmente, i forni per ceramica utilizzano due tipi principali di sistemi di calibrazione della temperatura: a punto singolo e a doppio stadio. Il metodo tradizionale si basa su un singolo riferimento ad alta temperatura, tipicamente il punto di fusione dell'argento, mentre i sistemi più avanzati utilizzano due distinti punti di temperatura per garantire l'accuratezza su un intervallo molto più ampio.

La scelta tra un sistema di calibrazione a punto singolo e a doppio stadio influisce direttamente sull'accuratezza della cottura per diversi tipi di ceramiche dentali. Mentre il punto singolo è adeguato per materiali ad alta fusione, la calibrazione a doppio stadio è fondamentale per ottenere risultati prevedibili con le moderne ceramiche a bassa fusione.

Le fondamenta: calibrazione a punto singolo

Come funziona

Un sistema a punto singolo calibra il sensore di temperatura del forno rispetto a una nota costante fisica. Il riferimento più comune utilizzato nel settore è il preciso punto di fusione dell'argento (960°C).

Il forno è programmato per riconoscere questa esatta temperatura, garantendo che sia accurata in quel particolare punto elevato.

L'applicazione principale

Questo metodo è generalmente efficace per le ceramiche ad alta fusione. Poiché questi materiali cuociono a temperature vicine al punto di riferimento dell'argento, la calibrazione del forno rimane affidabile e precisa in quell'intervallo ristretto ad alta temperatura.

L'approccio avanzato: calibrazione a doppio stadio

Affrontare il divario di accuratezza

Basarsi su un singolo punto ad alta temperatura può portare a significative imprecisioni durante la cottura di materiali a temperature molto più basse. La calibrazione a doppio stadio è stata sviluppata per risolvere esattamente questo problema.

Il metodo a due punti

Questo sistema utilizza un metodo brevettato per verificare l'accuratezza a due temperature distinte: una bassa e una alta. Ad esempio, potrebbe utilizzare punti di riferimento sia a 660°C che a 960°C.

Perché è più affidabile

Calibrando ad entrambe le estremità dello spettro, un sistema a doppio stadio crea un profilo di temperatura molto più accurato sull'intero intervallo operativo del forno. Ciò garantisce precisione sia che si lavori con materiali a bassa che ad alta fusione.

Comprendere i compromessi

Il limite dei sistemi a punto singolo

Il principale punto debole della calibrazione a punto singolo è la sua mancanza di accuratezza a temperature più basse. Man mano che il forno opera più lontano dal suo singolo punto di calibrazione (960°C), aumenta il suo potenziale di deviazione della temperatura.

Ciò può portare a risultati incoerenti, sottocotti o sovracotti, soprattutto con l'uso crescente di ceramiche avanzate a bassa fusione.

Il vantaggio dei sistemi a doppio stadio

Il chiaro vantaggio di un sistema a doppio stadio è la sua versatilità e precisione. Offre la certezza che la temperatura visualizzata sia la vera temperatura all'interno del muffola, indipendentemente dalla ceramica utilizzata.

Questa affidabilità è essenziale per i laboratori che gestiscono una vasta gamma di materiali restaurativi e richiedono risultati prevedibili e di alta qualità ogni volta.

Fare la scelta giusta per il tuo obiettivo

Il corretto sistema di calibrazione è quello che corrisponde ai materiali che utilizzi più spesso.

- Se il tuo obiettivo principale sono le ceramiche ad alta fusione: Un sistema di calibrazione a punto singolo con argento è generalmente adeguato e affidabile per le tue esigenze.

- Se il tuo obiettivo principale è una vasta gamma di materiali, comprese le ceramiche a bassa fusione: Un sistema di calibrazione a doppio stadio è essenziale per ottenere un'accuratezza costante e risultati clinici prevedibili.

In definitiva, la scelta di un forno con la giusta tecnologia di calibrazione garantisce la qualità, l'estetica e la longevità delle tue restaurazioni finali.

Tabella riassuntiva:

| Tipo di calibrazione | Punto/i di riferimento chiave | Applicazione principale | Vantaggio chiave |

|---|---|---|---|

| Punto Singolo | Punto di fusione dell'argento (960°C) | Ceramiche ad alta fusione | Accuratezza affidabile ad alte temperature |

| Doppio Stadio | Punto basso (es. 660°C) e punto alto (960°C) | Tutte le ceramiche, in particolare quelle a bassa fusione | Accuratezza superiore sull'intero intervallo di temperatura |

Ottieni risultati prevedibili e di alta qualità con ogni restauro. La corretta calibrazione del forno per ceramica è fondamentale per l'accuratezza e la longevità delle tue ceramiche dentali. KINTEK è specializzata in attrezzature di laboratorio premium, inclusi forni avanzati con calibrazione a doppio stadio per la massima precisione.

Lascia che i nostri esperti ti aiutino a selezionare il forno ideale per le tue specifiche esigenze di ceramica. Contatta KINTEK oggi stesso per discutere le esigenze del tuo laboratorio e garantire cicli di cottura impeccabili.

Guida Visiva

Prodotti correlati

- Fornace a muffola da 1700℃ per laboratorio

- Fornace a muffola da 1200℃ per laboratorio

- Fornace di Grafittizzazione per Materiali Negativi per Forno Sottovuoto in Grafite

- Fornace di Grafittizzazione Continua Sottovuoto di Grafite

- Fornace di Grafittizzazione a Scarico Inferiore per Vuoto di Grafite per Materiali di Carbonio

Domande frequenti

- Cosa si fa con la calcinazione in un forno a muffola? Una guida per l'analisi precisa del contenuto inorganico

- Qual è la differenza tra un forno a muffola e un forno tubolare? Una guida alla scelta del forno da laboratorio giusto

- Qual è la differenza tra un forno a muffola e un forno normale? Garantire la Purezza del Campione con il Riscaldamento Indiretto

- Quali sono le condizioni per un forno a muffola? Garantire sicurezza, prestazioni e longevità

- Qual è lo scopo del forno a muffola? Ottenere una lavorazione ad alta temperatura priva di contaminanti