Nella pirolisi, i reattori sono generalmente classificati in base al modo in cui riscaldano il materiale di partenza e gestiscono il flusso del materiale. Sebbene esistano dozzine di progetti specifici, i tipi più comuni e commercialmente significativi includono i reattori a letto fisso (o a batch), a letto fluidizzato e i sistemi a movimentazione meccanica come i reattori a coclea e a forno rotante. Ognuno è progettato per ottimizzare diversi materiali di partenza e prodotti target, come bio-olio, biochar o syngas.

La scelta di un reattore a pirolisi non consiste nel trovare un'unica tecnologia "migliore". È una decisione strategica che comporta l'abbinamento delle caratteristiche di trasferimento del calore e delle capacità di movimentazione del materiale del reattore con il materiale di partenza specifico e il prodotto finale desiderato.

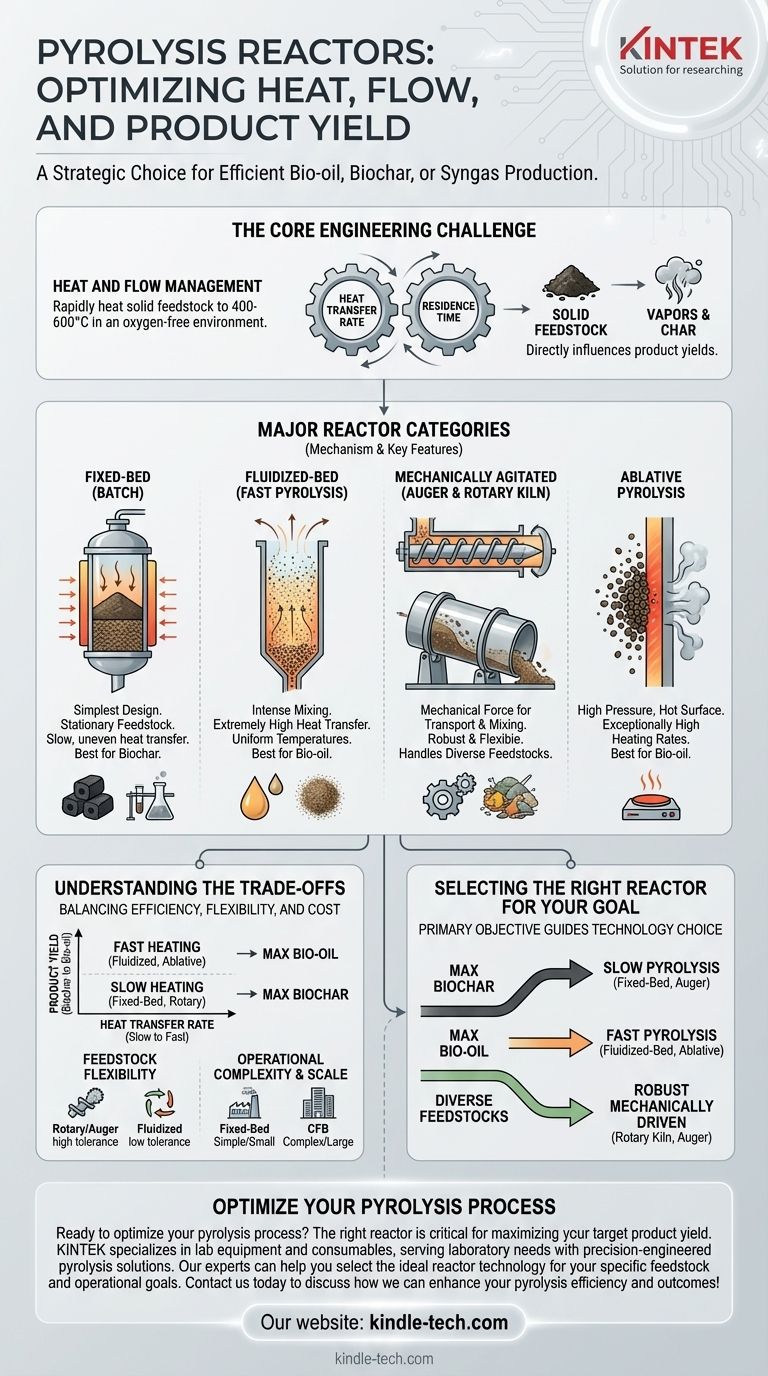

La sfida ingegneristica fondamentale: calore e flusso

Tutti i reattori a pirolisi devono risolvere lo stesso problema fondamentale: riscaldare rapidamente un materiale di partenza solido a temperature elevate (tipicamente 400-600°C) in un ambiente privo di ossigeno. Il modo in cui un reattore lo realizza ne determina le prestazioni.

Il design influenza direttamente la velocità di trasferimento del calore nelle particelle di biomassa e il tempo di permanenza di solidi e vapori all'interno del reattore. Questi due fattori sono i controlli principali per le rese del prodotto finale.

Principali categorie di reattori spiegate

I reattori si comprendono meglio in base al meccanismo che utilizzano per muovere e riscaldare il materiale.

Reattori a letto fisso (a batch)

Un reattore a letto fisso è il design più semplice. Il materiale di partenza (il "letto") viene caricato in un recipiente sigillato e riscaldato dall'esterno. Rimane stazionario durante tutto il processo.

Questo design è spesso utilizzato per operazioni su scala ridotta o di laboratorio. Poiché il materiale non viene agitato, il trasferimento di calore è lento e spesso non uniforme, il che porta a tempi di lavorazione più lunghi.

Reattori a letto fluidizzato

In un reattore a letto fluidizzato, il materiale di partenza finemente macinato viene "fluidizzato" iniettando un gas inerte caldo dal basso. Le particelle solide si comportano come un liquido bollente, mescolandosi vigorosamente.

Questa miscelazione intensa si traduce in tassi di trasferimento del calore estremamente elevati e temperature uniformi. È una forma di pirolisi rapida, ideale per massimizzare la produzione di bio-olio liquido. Questi sistemi richiedono un materiale di partenza costante e finemente macinato per funzionare correttamente.

Reattori a movimentazione meccanica (a coclea e a forno rotante)

Questi reattori utilizzano la forza meccanica per trasportare e miscelare il materiale di partenza.

- Un Reattore a coclea (o reattore a vite) utilizza una grande vite riscaldata per spingere il materiale attraverso un tubo orizzontale o inclinato.

- Un Forno rotante è un grande cilindro rotante impostato con una leggera inclinazione. Mentre il forno gira, il materiale di partenza si rovescia e si sposta dall'estremità superiore a quella inferiore.

Entrambi i design sono robusti e possono gestire una vasta gamma di forme, dimensioni e contenuti di umidità del materiale di partenza, rendendoli molto flessibili. Il trasferimento di calore è più lento rispetto a un letto fluidizzato ma più controllato rispetto a un letto fisso.

Reattori a pirolisi ablativa

I reattori ablativi adottano un approccio unico. Essi premono le particelle di materiale di partenza ad alta pressione contro una superficie calda in rapido movimento. Il materiale si "abla" o si scioglie strato dopo strato, producendo vapori che vengono rapidamente rimossi.

Questo metodo ottiene velocità di riscaldamento eccezionalmente elevate, favorendo anch'esso la produzione di bio-olio. Tuttavia, questi sistemi possono essere meccanicamente complessi e più sensibili alle proprietà del materiale di partenza.

Comprendere i compromessi

La scelta di un reattore comporta il bilanciamento tra efficienza, flessibilità e costo. Nessun design eccelle in tutto.

Velocità di trasferimento del calore rispetto alla resa del prodotto

Questo è il compromesso più critico.

- Velocità di riscaldamento rapide (Letto fluidizzato, Ablativo) scompongono rapidamente le strutture della biomassa, prevenendo reazioni secondarie. Ciò massimizza la resa di bio-olio liquido.

- Velocità di riscaldamento lente (Letto fisso, Forno rotante) consentono la rottura secondaria e la ripolimerizzazione, favorendo la formazione di biochar solido.

Flessibilità del materiale di partenza

Il design del reattore detta il tipo di materiale che è possibile lavorare. I reattori a letto fluidizzato richiedono particelle secche, finemente macinate e uniformi. Al contrario, i forni rotanti e i reattori a coclea sono molto più tolleranti verso materiali di partenza ingombranti, non uniformi o con maggiore umidità, come i rifiuti plastici o i residui agricoli.

Complessità operativa e scala

Un reattore a letto fisso è semplice da costruire e utilizzare, ma non è adatto per la produzione industriale continua su larga scala. Un sistema a letto fluidizzato circolante (CFB) è altamente efficiente e scalabile, ma rappresenta un investimento di capitale significativo e richiede controlli di processo sofisticati.

Selezione del reattore giusto per il tuo obiettivo

Il tuo obiettivo principale dovrebbe guidare la tua scelta tecnologica.

- Se il tuo obiettivo principale è massimizzare la produzione di biochar: Scegli un sistema di pirolisi lenta come un reattore a letto fisso o a coclea che consenta tempi di permanenza più lunghi.

- Se il tuo obiettivo principale è massimizzare la resa di bio-olio: Scegli un sistema di pirolisi rapida come un reattore a letto fluidizzato o ablativo che fornisca un rapido trasferimento di calore.

- Se il tuo obiettivo principale è lavorare materiali di partenza diversi o difficili: Scegli un sistema robusto a movimentazione meccanica come un forno rotante o un reattore a coclea noto per la sua flessibilità operativa.

Comprendere questi principi fondamentali è la chiave per progettare un processo di pirolisi efficace ed economicamente vantaggioso.

Tabella riassuntiva:

| Tipo di reattore | Ideale per | Caratteristica chiave |

|---|---|---|

| Letto fisso (Batch) | Massimizzazione del Biochar, Scala ridotta | Semplice, riscaldamento lento, lungo tempo di permanenza |

| Letto fluidizzato | Massimizzazione del Bio-olio (Pirolisi rapida) | Elevato trasferimento di calore, temperatura uniforme, richiede materiale di partenza fine |

| Coclea / Forno rotante | Lavorazione di materiali di partenza diversi | Movimentazione meccanica, robusto, gestisce dimensioni/umidità variabili |

| Ablativo | Massimizzazione del Bio-olio | Riscaldamento estremamente rapido, meccanicamente complesso |

Pronto a ottimizzare il tuo processo di pirolisi? Il reattore giusto è fondamentale per massimizzare la resa del prodotto target, che si tratti di bio-olio, biochar o syngas. KINTEK è specializzata in attrezzature da laboratorio e materiali di consumo, servendo le esigenze di laboratorio con soluzioni di pirolisi ingegnerizzate con precisione. I nostri esperti possono aiutarti a selezionare la tecnologia di reattore ideale per il tuo materiale di partenza specifico e i tuoi obiettivi operativi. Contattaci oggi per discutere come possiamo migliorare l'efficienza e i risultati della tua pirolisi!

Guida Visiva

Prodotti correlati

- Fornace a Pirolisi per Biomassa Rotante Elettrica Piccola Fornace Rotante

- Fornace a Pirolisi Continua Elettrica Rotante per Lavorazione Piccola Scala

- Fornace a Tubo al Quarzo per Trattamento Termico Rapido (RTP) da Laboratorio

- Reattori personalizzabili ad alta pressione per applicazioni scientifiche e industriali avanzate

- Reattore Autoclave da Laboratorio ad Alta Pressione per Sintesi Idrotermale

Domande frequenti

- Come viene convertita l'energia in biomassa? Sfruttare l'energia solare della natura per l'energia rinnovabile

- La pirolisi è praticabile? Una guida per il successo economico, tecnologico e ambientale

- Quali sono i diversi tipi di macchine per la pirolisi? Scegliere il sistema giusto per il tuo output

- Qual è il processo di pirolisi rapida della biomassa? Trasformare la biomassa in bio-olio in pochi secondi

- Quali sono le condizioni per la pirolisi della biomassa? Ottimizzare Temperatura, Velocità di Riscaldamento e Tempo