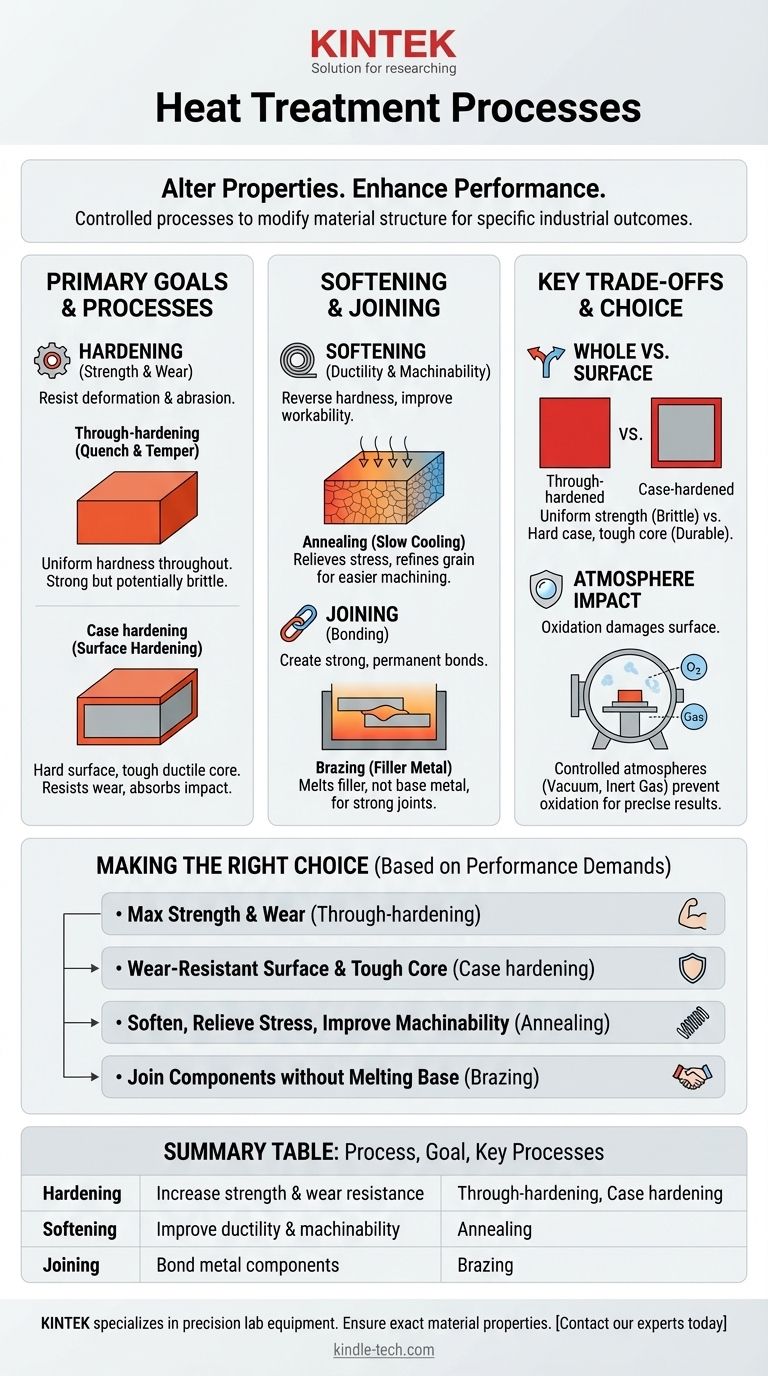

In sostanza, il trattamento termico è una famiglia di processi industriali controllati utilizzati per alterare le proprietà fisiche e talvolta chimiche di un materiale. I tipi più comuni includono processi di tempra come la tempra a cuore e la tempra superficiale, processi di rammollimento come la ricottura e tecniche specializzate per unire materiali, come la brasatura. Ogni processo prevede un riscaldamento e un raffreddamento attentamente controllati per ottenere un risultato specifico e desiderato nel pezzo finale.

Il processo di trattamento termico specifico scelto non è mai arbitrario. È sempre dettato dai requisiti di utilizzo finale del componente, sia che l'obiettivo sia creare un'estrema durabilità superficiale, migliorare la lavorabilità o aumentare la resistenza complessiva.

Gli Obiettivi Primari del Trattamento Termico

I processi di trattamento termico sono meglio compresi raggruppandoli in base al loro risultato previsto. L'obiettivo fondamentale è manipolare la struttura microscopica di un materiale, principalmente metalli, per migliorarne le caratteristiche prestazionali.

Processi di Tempra: Per Resistenza e Resistenza all'Usura

La tempra viene utilizzata quando un componente deve resistere a deformazioni, abrasioni e usura. Ciò si ottiene riscaldando il materiale a una temperatura critica e quindi raffreddandolo rapidamente, un processo noto come tempra.

La tempra a cuore, nota anche come tempra e rinvenimento, conferisce durezza uniformemente all'intera sezione trasversale del pezzo. Questo crea un componente che è forte e duro dalla superficie al nucleo.

La tempra superficiale (o indurimento superficiale) è un processo mirato. Indurisce solo lo strato superficiale esterno di un pezzo lasciando il nucleo interno morbido e tenace, creando un componente con un esterno resistente all'usura e un nucleo tollerante ai danni.

Processi di Rammollimento: Per Duttilità e Lavorabilità

A volte, un materiale è troppo duro o fragile per essere efficacemente lavorato, formato o lavorato. I processi di rammollimento invertono questo stato, rendendo il materiale più duttile e più facile da maneggiare nelle fasi di produzione successive.

La ricottura è il processo di rammollimento più comune. Comporta il riscaldamento di un materiale a una temperatura specifica e quindi il raffreddamento molto lento, che allevia le tensioni interne e affina la struttura granulare del materiale per renderlo più morbido e più lavorabile.

Unione e Altre Modifiche

Il trattamento termico non si limita solo a rendere i materiali più duri o più morbidi. Include anche processi specializzati per l'unione o l'alterazione fondamentale delle proprietà dei materiali per applicazioni specifiche.

La brasatura è un processo di giunzione dei metalli in cui un metallo d'apporto viene riscaldato al di sopra del suo punto di fusione e distribuito tra due o più parti a stretto contatto. Il calore del forno fonde il metallo d'apporto, che poi fluisce nel giunto, creando un legame forte al raffreddamento.

Comprendere i Compromessi Chiave

La scelta del giusto trattamento termico comporta un equilibrio tra i requisiti di prestazione, i limiti del materiale e i costi. Ogni scelta ha conseguenze dirette per il pezzo finale.

Pezzo Intero vs. Trattamento Superficiale

La decisione tra tempra a cuore e tempra superficiale è un classico compromesso ingegneristico. Un pezzo temprato a cuore è uniformemente forte ma può essere fragile e suscettibile a crepe sotto impatti acuti.

Un pezzo temprato superficialmente, al contrario, offre un'eccellente combinazione di proprietà. La superficie dura resiste all'usura, mentre il nucleo tenace e duttile assorbe l'energia d'impatto, prevenendo il cedimento catastrofico.

L'Impatto dell'Atmosfera

Quasi tutti i trattamenti termici avvengono a temperature elevate dove l'ossigeno può reagire con la superficie del metallo. Questa reazione, nota come ossidazione, può danneggiare la finitura del pezzo e comprometterne l'integrità.

Per prevenire ciò, i processi critici vengono eseguiti in atmosfere controllate, come il vuoto o un ambiente riempito di gas inerti. Ciò aggiunge complessità e costi ma è essenziale per ottenere le precise proprietà superficiali richieste in settori come l'aerospaziale, il medico e l'elettronica.

Fare la Scelta Giusta per la Tua Applicazione

La tua selezione finale dipende interamente dalle specifiche esigenze prestazionali del tuo componente. Definendo il tuo obiettivo primario, puoi restringere il processo più adatto.

- Se il tuo obiettivo principale è la massima resistenza e resistenza all'usura in tutto il pezzo: La tempra a cuore è l'approccio più diretto.

- Se hai bisogno di una superficie resistente all'usura ma di un nucleo tenace e resistente agli urti: La tempra superficiale offre la combinazione ideale di proprietà.

- Se il tuo obiettivo è ammorbidire un materiale per alleviare lo stress o migliorare la lavorabilità: La ricottura è il processo standard per aumentare la duttilità.

- Se stai unendo più componenti metallici con un legame forte e permanente: La brasatura è un metodo efficace che evita la fusione dei materiali di base.

Comprendere questi processi fondamentali ti consente di specificare le caratteristiche del materiale che contribuiscono direttamente a prestazioni e affidabilità superiori.

Tabella riassuntiva:

| Categoria di processo | Obiettivo primario | Processi chiave |

|---|---|---|

| Tempra | Aumentare resistenza e resistenza all'usura | Tempra a cuore, Tempra superficiale |

| Rammollimento | Migliorare duttilità e lavorabilità | Ricottura |

| Unione | Unire componenti metallici | Brasatura |

Hai bisogno del giusto trattamento termico per i tuoi componenti? KINTEK è specializzata in apparecchiature e materiali di consumo di precisione da laboratorio per test e lavorazione dei materiali. La nostra esperienza ti garantisce di ottenere le esatte proprietà del materiale, sia che si tratti di durezza, duttilità o legami forti, che la tua applicazione richiede. Contatta i nostri esperti oggi stesso per discutere le tue esigenze di laboratorio e trovare la soluzione perfetta!

Guida Visiva

Prodotti correlati

- Fornace a muffola da 1700℃ per laboratorio

- Fornace a muffola ad alta temperatura per sbozzatura e pre-sinterizzazione da laboratorio

- Fornace a Tubo al Quarzo per Trattamento Termico Rapido (RTP) da Laboratorio

- Fornace a Tubo da Laboratorio ad Alta Temperatura da 1700℃ con Tubo di Allumina

- Fornace di Grafittizzazione per Film ad Alta Conducibilità Termica al Vuoto di Grafite

Domande frequenti

- Qual è uno svantaggio dell'incenerimento a secco? Evita risultati inaccurati con alternative migliori

- A cosa serve il forno a muffola in metallurgia? Ottenere un trattamento termico preciso e privo di contaminanti

- In quale settore viene utilizzato il forno a muffola? Scopri il suo ruolo nella scienza e nell'industria

- Qual è la differenza tra un forno da laboratorio e un forno a muffola? Una guida alla scelta dell'attrezzatura di riscaldamento giusta

- A cosa servono i forni a muffola? Ottenere una lavorazione pura ad alta temperatura