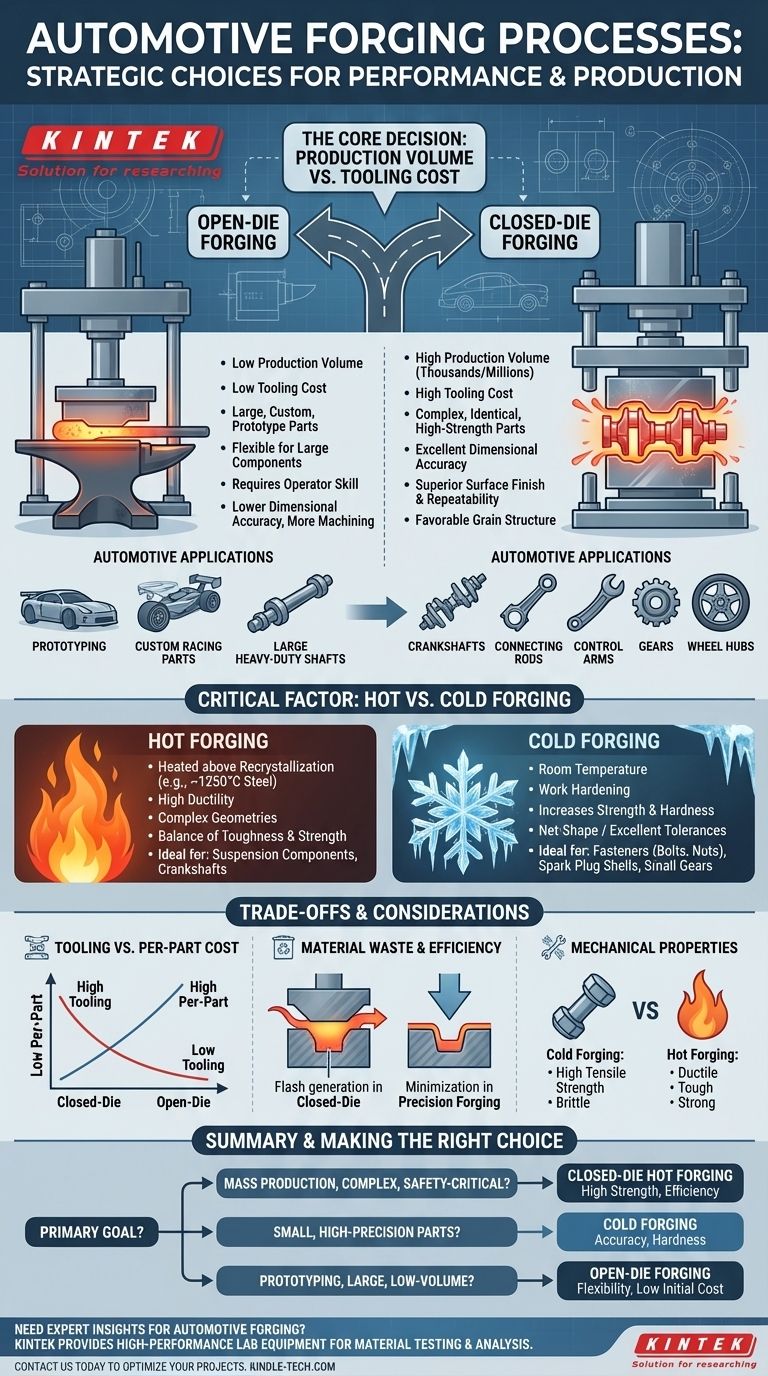

In sostanza, l'industria automobilistica si affida a due metodologie di forgiatura principali: la forgiatura a stampo aperto e la forgiatura a stampo chiuso. La forgiatura a stampo aperto modella il metallo tra stampi semplici e non avvolgenti per parti personalizzate o di grandi dimensioni, mentre la forgiatura a stampo chiuso utilizza stampi precisi e specifici per la parte per produrre in serie componenti robusti e complessi, rendendola il processo dominante per la produzione di veicoli.

La scelta tra i processi di forgiatura è una decisione strategica guidata da un compromesso fondamentale: volume di produzione rispetto al costo degli utensili. La tua selezione finale dipenderà dal fatto che tu abbia bisogno della precisione ad alto volume degli stampi chiusi o della flessibilità a basso volume degli stampi aperti.

Comprendere la Forgiatura a Stampo Chiuso (Forgiatura a Impronta)

La forgiatura a stampo chiuso è la spina dorsale della produzione di componenti automobilistici ad alto volume. Viene scelta quando sono richieste migliaia o milioni di parti identiche e ad alta resistenza.

Il Processo Spiegato

Una billetta di metallo riscaldata viene posizionata nella metà inferiore di uno stampo progettato su misura. Una potente pressa o un martello spinge lo stampo superiore verso il basso, costringendo il metallo a fluire e a riempire completamente la cavità interna dello stampo, che è un'esatta impressione della parte finale.

Caratteristiche Chiave

Questo metodo offre un'eccezionale precisione dimensionale, una finitura superficiale superiore e risultati altamente ripetibili da una parte all'altra. Il processo crea anche una struttura granulare favorevole all'interno del metallo, aumentando drasticamente la resistenza e la resistenza alla fatica del pezzo.

Applicazioni Automobilistiche Comuni

La forgiatura a stampo chiuso è essenziale per i componenti critici per la sicurezza e sottoposti a forti sollecitazioni. Ciò include alberi a gomito, bielle, bracci di controllo, ingranaggi e mozzi ruota.

Il Ruolo della Forgiatura a Stampo Aperto

Sebbene meno comune per la produzione di massa, la forgiatura a stampo aperto svolge un ruolo vitale per esigenze automobilistiche specializzate. È analoga a un fabbro che modella il metallo su un'incudine con un martello.

Il Processo Spiegato

Il pezzo in lavorazione viene posizionato tra stampi semplici, spesso piatti, che non lo racchiudono completamente. Il metallo viene progressivamente modellato attraverso una serie di compressioni e rotazioni, richiedendo una notevole abilità dell'operatore.

Caratteristiche Chiave

I vantaggi principali sono il basso costo degli utensili e la capacità di produrre parti estremamente grandi che sarebbero impraticabili per gli stampi chiusi. Tuttavia, è un processo più lento che produce parti con minore precisione dimensionale, richiedendo una lavorazione secondaria più estesa.

Applicazioni Automobilistiche

La forgiatura a stampo aperto viene utilizzata per la prototipazione di nuovi componenti, la creazione di parti personalizzate per progetti di corsa o restauro e la produzione di alberi di grandi dimensioni per autocarri pesanti e attrezzature da costruzione.

Fattore Critico: Forgiatura a Caldo vs. a Freddo

La temperatura alla quale il metallo viene lavorato è un'altra distinzione cruciale che definisce le proprietà finali del componente.

Forgiatura a Caldo

La maggior parte della forgiatura automobilistica è forgiatura a caldo, dove il metallo viene riscaldato al di sopra della sua temperatura di ricristallizzazione (ad esempio, fino a 1250°C per l'acciaio). Questo rende il metallo altamente duttile e più facile da modellare in geometrie complesse come un albero a gomito.

Forgiatura a Freddo

La forgiatura a freddo viene eseguita a o vicino alla temperatura ambiente. Questo processo aumenta la resistenza e la durezza del metallo attraverso l'incrudimento e consente una produzione a forma netta o quasi netta con eccellenti tolleranze e finitura superficiale, eliminando spesso la necessità di lavorazioni meccaniche. È ideale per parti più piccole e semplici come elementi di fissaggio (bulloni, dadi), corpi di candele e piccoli ingranaggi.

Comprendere i Compromessi

La scelta del processo giusto richiede una chiara comprensione dei compromessi tra costo, precisione e proprietà dei materiali.

Costo degli Utensili vs. Costo per Parte

Gli utensili per la forgiatura a stampo chiuso rappresentano un investimento significativo, che costa decine o addirittura centinaia di migliaia di dollari. Tuttavia, per la produzione ad alto volume, il costo per parte diventa estremamente basso. La forgiatura a stampo aperto ha un costo minimo degli utensili ma costi di manodopera e lavorazione più elevati per ogni pezzo.

Scarto di Materiale ed Efficienza

La forgiatura a stampo chiuso crea "bava" – materiale in eccesso spremuto tra gli stampi – che deve essere rifilato e spesso riciclato. La moderna forgiatura di precisione è un perfezionamento della forgiatura a stampo chiuso che minimizza la bava, riducendo gli sprechi.

Proprietà Meccaniche

La forgiatura a freddo produce parti con una resistenza alla trazione molto elevata ma una duttilità inferiore, rendendole più dure ma più fragili. La forgiatura a caldo fornisce un'eccellente combinazione di tenacità, resistenza e duttilità, essenziale per le parti che devono resistere a vibrazioni e impatti, come i componenti delle sospensioni.

Fare la Scelta Giusta per il Tuo Obiettivo

Le esigenze specifiche della tua applicazione in termini di prestazioni, volume e costo detteranno il processo di forgiatura ideale.

- Se il tuo obiettivo principale è la produzione di massa di parti complesse e critiche per la sicurezza: La tua scelta chiara è la forgiatura a caldo a stampo chiuso per il suo equilibrio tra resistenza, tenacità ed efficienza ad alto volume.

- Se il tuo obiettivo principale è la produzione di piccole parti ad alta resistenza con eccellente precisione: La forgiatura a freddo offre una precisione dimensionale e una durezza superiori, minimizzando i costi di finitura secondaria.

- Se il tuo obiettivo principale è lo sviluppo di un prototipo o di un componente molto grande e a basso volume: La flessibilità e il basso costo iniziale della forgiatura a stampo aperto la rendono la soluzione più pratica.

In definitiva, comprendere questi principi fondamentali ti consente di selezionare il processo di forgiatura che offre le prestazioni e l'efficienza economica richieste per qualsiasi applicazione automobilistica.

Tabella Riepilogativa:

| Processo di Forgiatura | Ideale Per | Caratteristiche Chiave | Applicazioni Automobilistiche |

|---|---|---|---|

| A Stampo Chiuso (a Caldo) | Parti complesse ad alto volume | Elevata resistenza, precisione dimensionale, ripetibilità | Alberi a gomito, bielle, bracci di controllo |

| Forgiatura a Freddo | Parti piccole, di alta precisione | Eccellenti tolleranze, elevata resistenza, lavorazione minima | Elementi di fissaggio, corpi di candele, piccoli ingranaggi |

| A Stampo Aperto | Prototipi, grandi parti personalizzate | Basso costo degli utensili, flessibile, richiede più lavorazioni | Prototipi, parti da corsa personalizzate, alberi grandi |

Hai bisogno di aiuto per selezionare il processo di forgiatura giusto per i tuoi componenti automobilistici?

In KINTEK, siamo specializzati nella fornitura di apparecchiature da laboratorio e materiali di consumo ad alte prestazioni che supportano i test e l'analisi dei materiali per le parti forgiate. Che tu stia sviluppando prototipi o ottimizzando la produzione di massa, le nostre soluzioni ti aiutano a garantire che i tuoi componenti soddisfino i più alti standard di resistenza e durata.

Contattaci oggi stesso per discutere come KINTEK può supportare i tuoi progetti di forgiatura automobilistica con attrezzature di precisione e approfondimenti esperti. Mettiti in contatto tramite il nostro modulo di contatto!

Guida Visiva

Prodotti correlati

- Pressa per pellet da laboratorio idraulica divisa elettrica

- Presse Idraulica Automatica da Laboratorio per Pastiglie XRF & KBR

- Pressa Idraulica Manuale per Pellet da Laboratorio per Uso in Laboratorio

- Presse idraulica manuale per pellet da laboratorio per uso in laboratorio

- Pressa Idraulica Riscaldata con Piastre Riscaldanti Manuale da Laboratorio Divisa a Caldo

Domande frequenti

- Perché usare il KBr per l'IR? Ottenere spettri chiari e senza ostacoli per campioni solidi

- In che modo una pressa idraulica da laboratorio migliora l'accuratezza della XRF per i campioni di catalizzatori? Migliora la precisione e la stabilità del segnale

- Quale ruolo svolge una pressa idraulica da laboratorio nella preparazione di pellet di elettroliti solidi? Garantire l'accuratezza dei dati

- Qual è il vantaggio del KBr? Trasparenza IR senza pari per una spettroscopia precisa

- Quanto è calda una pressa idraulica? Comprendere il calore critico nel tuo sistema idraulico