I pericoli primari della pirolisi non sono esplosioni o catastrofi immediate, ma una combinazione di significativi rischi ambientali, operativi e chimici. Se mal gestito, il processo può portare a inquinamento da sottoprodotti tossici ed emissioni nocive. Dal punto di vista operativo, è costoso e difficile da controllare, mentre il suo principale prodotto liquido, il bio-olio, è chimicamente instabile e può essere pericoloso da maneggiare e conservare.

Sebbene la pirolisi offra un metodo promettente per convertire i rifiuti in risorse, i suoi pericoli non sono intrinseci al processo stesso. Derivano piuttosto da una mancanza di controllo preciso sull'approvvigionamento della materia prima, sui parametri di processo, sulle emissioni e sulla gestione del prodotto finale.

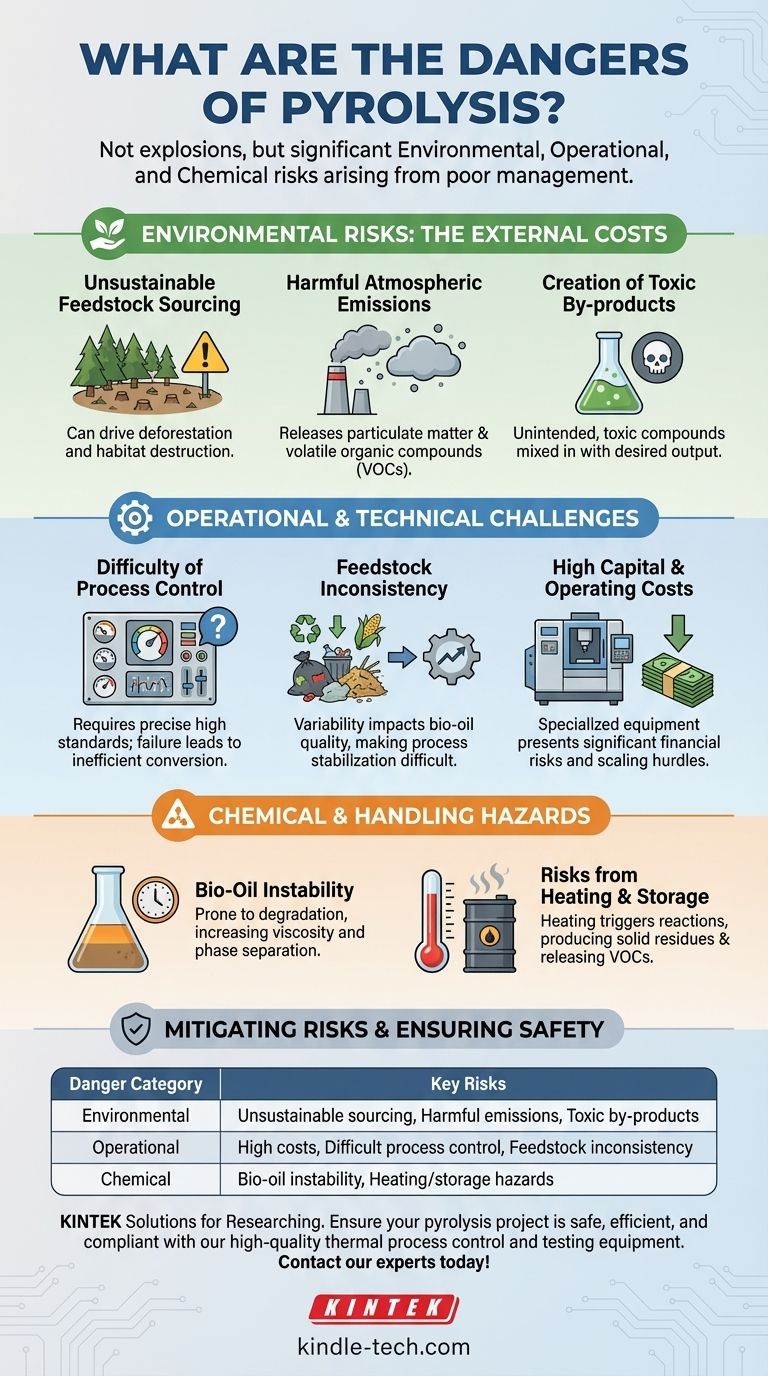

Rischi Ambientali: I Costi Esterni

La promessa di trasformare i rifiuti in valore può oscurare l'impronta ambientale significativa di un'operazione di pirolisi mal eseguita. Questi rischi si estendono dall'approvvigionamento delle materie prime al rilascio delle emissioni finali.

Approvvigionamento Insostenibile di Materie Prime

Se la biomassa non proviene da flussi di rifiuti sostenibili, può causare deforestazione e distruzione dell'habitat. L'uso di legno vergine o colture energetiche dedicate senza una corretta gestione del territorio nega le credenziali "verdi" della tecnologia.

Emissioni Atmosferiche Nocive

Un sistema di pirolisi non adeguatamente sigillato o controllato può rilasciare inquinanti nocivi. Questi includono particolato fine e composti organici volatili (COV), che contribuiscono all'inquinamento atmosferico e possono rappresentare rischi per la salute.

Creazione di Sottoprodotti Tossici

La pirolisi ad alta temperatura, in particolare, può essere difficile da gestire. Questa mancanza di controllo può portare alla formazione di una vasta gamma di sottoprodotti indesiderati e spesso tossici mescolati con il prodotto desiderato.

Sfide Operative e Tecniche

Il passaggio da un esperimento su scala di laboratorio a un'operazione commercialmente valida rivela significativi ostacoli tecnici e finanziari che introducono una propria serie di rischi.

La Difficoltà del Controllo del Processo

Ottenere una resa costante di prodotti di alta qualità è tecnicamente impegnativo. Il processo richiede standard molto elevati per le attrezzature e impostazioni precise dei parametri. La mancata manutenzione del controllo può portare a una conversione inefficiente e alla creazione di sottoprodotti indesiderati.

Inconsistenza della Materia Prima

Le proprietà chimiche e fisiche della materia prima, come i rifiuti urbani o i residui agricoli, possono variare drasticamente. Questa variabilità della materia prima influisce direttamente sulla qualità e sulla composizione del bio-olio e del biochar finali, rendendo la stabilizzazione del processo una sfida costante.

Costi di Capitale e Operativi Elevati

Le attrezzature specializzate ad alta temperatura richieste per la pirolisi rappresentano un rischio finanziario significativo. Gli elevati costi di capitale e operativi, combinati con le difficoltà tecniche nell'ampliare il processo, possono rendere i progetti finanziariamente non redditizi.

Pericoli Chimici e di Manipolazione

I prodotti della pirolisi, in particolare il bio-olio, non sono sostanze inerti. Sono miscele chimiche complesse che richiedono un'attenta gestione.

L'Instabilità del Bio-Olio

L'olio di pirolisi è chimicamente instabile perché è una miscela di composti reattivi. Nel tempo, è soggetto a degradazione attraverso reazioni di condensazione, causando un graduale aumento della viscosità e una potenziale separazione di fase in fanghi inutilizzabili.

Rischi da Riscaldamento e Stoccaggio

L'instabilità del bio-olio è accelerata dal calore. Il riscaldamento dell'olio a 100°C o anche a temperature inferiori può innescare reazioni rapide. Ciò può produrre un residuo solido e rilasciare composti organici volatili, creando un significativo pericolo di manipolazione e stoccaggio.

Mitigare i Rischi della Pirolisi per il Tuo Progetto

La chiave per sfruttare la pirolisi in modo sicuro ed efficace è allineare la tua strategia operativa con il tuo obiettivo primario.

- Se il tuo obiettivo principale è la sostenibilità ambientale: Assicurati che la fattibilità del tuo progetto si basi su materie prime verificabilmente sostenibili e sull'investimento in robusti sistemi di cattura e controllo delle emissioni.

- Se il tuo obiettivo principale è la qualità e la consistenza del prodotto: Dai priorità alla tecnologia avanzata di controllo del processo e sviluppa protocolli rigorosi per il test e la standardizzazione della materia prima prima della lavorazione.

- Se il tuo obiettivo principale è la redditività commerciale e la sicurezza: Implementa procedure rigorose per lo stoccaggio e la manipolazione del bio-olio a temperatura controllata e considera la degradazione del prodotto nel tuo modello di business.

In definitiva, gestire i pericoli della pirolisi significa trasformarla da una decomposizione termica incontrollata in un processo chimico preciso e ben ingegnerizzato.

Tabella riassuntiva:

| Categoria di Pericolo | Rischi Chiave |

|---|---|

| Ambientale | Approvvigionamento insostenibile di materie prime, Emissioni nocive (COV, particolato), Sottoprodotti tossici |

| Operativo | Costi di capitale/operativi elevati, Difficile controllo del processo, Inconsistenza della materia prima |

| Chimico | Instabilità del bio-olio (aumento della viscosità, separazione di fase), Pericoli di riscaldamento/stoccaggio |

Assicurati che il tuo progetto di pirolisi sia sicuro, efficiente e conforme. KINTEK è specializzata in attrezzature da laboratorio e materiali di consumo di alta qualità per il controllo preciso dei processi termici, il monitoraggio delle emissioni e il test di stabilità del prodotto. Le nostre soluzioni ti aiutano a mitigare i rischi e a ottenere risultati coerenti —contatta i nostri esperti oggi stesso per discutere le tue esigenze specifiche!

Guida Visiva

Prodotti correlati

- Fornace a Pirolisi per Biomassa Rotante Elettrica Piccola Fornace Rotante

- Fornace a muffola con sollevamento inferiore per laboratorio

- Fornace a tubo sottovuoto ad alta pressione da laboratorio

- Reattori personalizzabili ad alta pressione per applicazioni scientifiche e industriali avanzate

- Fornace a tubo diviso da 1200℃ con tubo al quarzo Fornace tubolare da laboratorio

Domande frequenti

- Quali sono gli usi del forno a vuoto? Ottieni una purezza e prestazioni dei materiali senza pari

- Quali sono i vantaggi del forno ad arco elettrico? Un percorso flessibile ed economico verso la moderna siderurgia

- In che modo un forno di rinvenimento contribuisce al rafforzamento e alla resistenza alla corrosione dell'acciaio Q345? Punti chiave

- Qual è il ruolo delle fornaci ad alta temperatura nella preparazione degli adsorbenti di Ni(II)? Trasforma i rifiuti in filtri high-tech

- Cos'è la brasatura sottovuoto? La guida definitiva all'unione di metalli ad alta purezza

- Cosa succede al calore generato nel vuoto? Padroneggiare il controllo termico per materiali superiori

- Qual è la temperatura di esercizio di un forno industriale? È dettata dal processo e dal materiale.

- Come controlla un forno di sinterizzazione sotto vuoto la distribuzione delle proprietà del materiale nei materiali a gradiente funzionale (FGM)?