In breve, le condizioni di qualsiasi processo di trattamento termico sono definite da tre variabili principali: la temperatura a cui il metallo viene riscaldato, il tempo in cui viene mantenuto a quella temperatura e la velocità con cui viene raffreddato. Questi fattori vengono manipolati con precisione per alterare la microstruttura interna del metallo, modificandone così le proprietà fisiche e meccaniche, come durezza, resistenza e duttilità.

Il principio fondamentale del trattamento termico non riguarda solo il riscaldamento e il raffreddamento del metallo. Si tratta di utilizzare temperatura, tempo e velocità di raffreddamento come leve precise per controllare le trasformazioni di fase all'interno della struttura cristallina del materiale al fine di raggiungere un risultato ingegneristico specifico e desiderato.

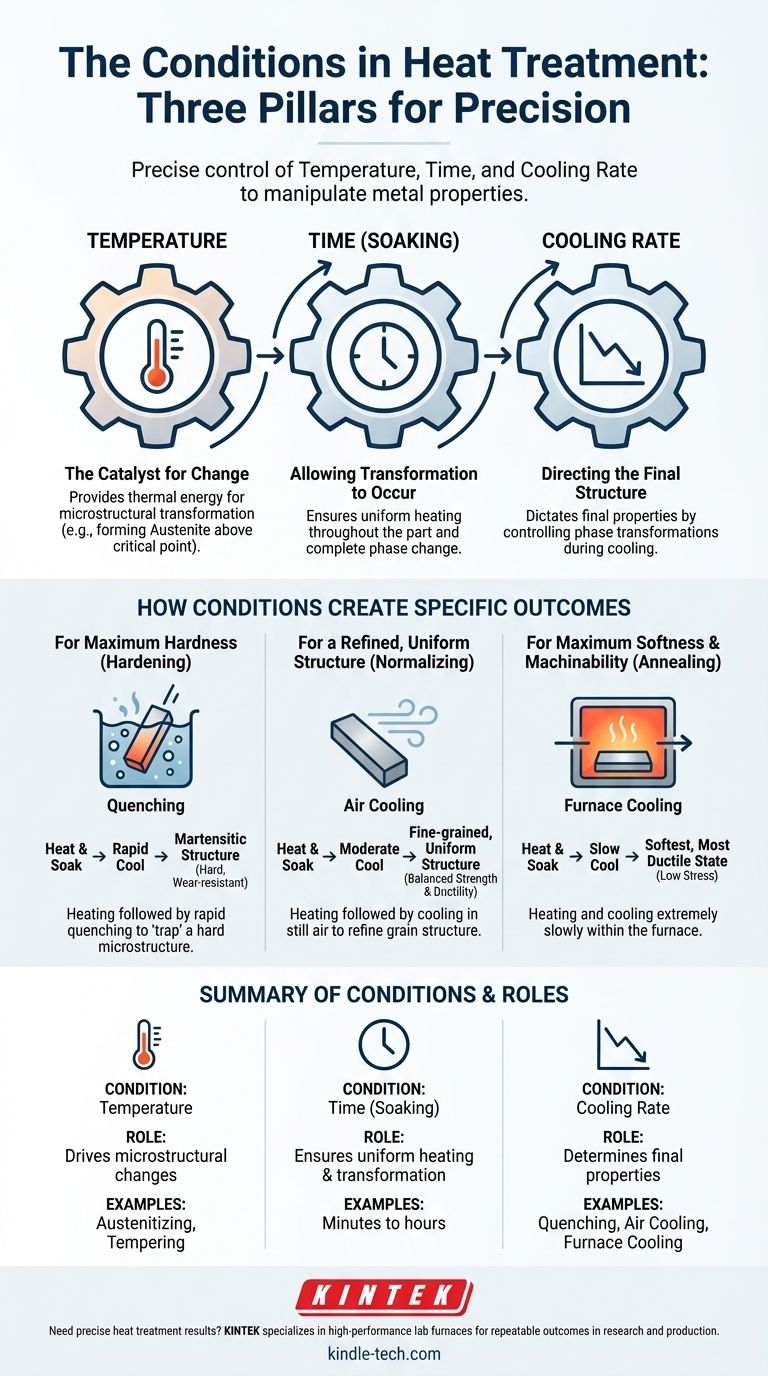

I Tre Pilastri del Trattamento Termico

Ogni ciclo di trattamento termico, dal semplice distensione alla complessa tempra, si basa sul controllo attento di tre condizioni fondamentali. Comprendere come funziona ciascuna è la chiave per capire l'intero processo.

Temperatura: Il Catalizzatore del Cambiamento

La temperatura fornisce l'energia termica necessaria affinché gli atomi all'interno del reticolo cristallino del metallo si muovano e si riorganizzino.

Quando un pezzo d'acciaio viene riscaldato oltre un punto critico (la sua temperatura di austenitizzazione), la sua struttura cristallina fondamentale si trasforma. Questa nuova struttura ad alta temperatura (austenite) è il punto di partenza necessario per la maggior parte dei trattamenti termici di rafforzamento.

Tempo: Permettere che la Trasformazione Avvenga

Raggiungere la temperatura target non è sufficiente. Il metallo deve essere mantenuto a quella temperatura, un passaggio noto come mantenimento, per una durata specifica.

Questo tempo di mantenimento assicura due cose: primo, che l'intera parte, dalla sua superficie al suo nucleo, raggiunga una temperatura uniforme. Secondo, permette che i necessari cambiamenti microstrutturali, come la formazione di austenite, si completino in tutto il materiale.

Atmosfera e Velocità di Raffreddamento: Dirigere la Struttura Finale

La condizione finale, e spesso più critica, è la fase di raffreddamento. La velocità con cui il metallo viene raffreddato dal suo stato ad alta temperatura ne determina le proprietà finali.

- Raffreddamento Rapido (Tempra): Immergere un pezzo caldo in acqua, olio o una soluzione polimerica "intrappola" una microstruttura dura e fragile (martensite). Questa è la base della tempra.

- Raffreddamento Moderato (Raffreddamento ad Aria): Lasciare raffreddare il pezzo in aria calma, come nella normalizzazione, produce una struttura a grana fine e uniforme con un buon equilibrio tra resistenza e duttilità.

- Raffreddamento Lento (Raffreddamento in Forno): Lasciare il pezzo nel forno e permettergli di raffreddarsi molto lentamente, come nella ricottura, produce lo stato più morbido, più duttile e con le minori tensioni.

L'atmosfera all'interno del forno è anch'essa una condizione controllata. L'uso di un'atmosfera protettiva, come nella normalizzazione, impedisce all'ossigeno di reagire con la superficie calda del metallo, evitando così la formazione di scaglie (ossidazione) e la perdita di carbonio (decarburazione).

Come le Condizioni Creano Risultati Specifici

Manipolando questi tre pilastri, i metallurgisti possono ottenere i benefici specifici necessari per un'applicazione.

Per la Massima Durezza (Tempra)

Per rendere l'acciaio duro e resistente all'usura, si usano condizioni che creano una struttura martensitica. Ciò comporta il riscaldamento al di sopra della temperatura critica, il mantenimento e quindi il raffreddamento il più rapidamente possibile senza che il pezzo si fessuri.

Per la Massima Morbidezza e Lavorabilità (Ricottura)

Per preparare un pezzo per lavorazioni estese o per alleviare le tensioni da saldatura o formatura, è necessario lo stato più morbido possibile. Ciò si ottiene riscaldando, mantenendo e quindi raffreddando il pezzo estremamente lentamente, spesso per molte ore all'interno del forno.

Per una Struttura Raffinata e Uniforme (Normalizzazione)

Dopo un processo come la forgiatura a caldo, la struttura granulare di un metallo può essere inconsistente e grossolana, il che può portare a proprietà imprevedibili. La normalizzazione affina e omogeneizza questa struttura riscaldando il pezzo e lasciandolo raffreddare all'aria aperta, che è più veloce della ricottura ma molto più lenta della tempra.

Comprendere i Compromessi

La scelta delle condizioni di trattamento termico è sempre una questione di bilanciamento di proprietà contrastanti.

Il Dilemma Durezza vs. Fragilità

Il raggiungimento della massima durezza tramite tempra quasi sempre comporta un'elevata fragilità. Un pezzo completamente temprato può frantumarsi sotto impatto. Per questo motivo, un trattamento secondario a bassa temperatura chiamato rinvenimento viene quasi sempre eseguito dopo la tempra per ripristinare una certa duttilità e tenacità, sebbene a costo di una certa durezza.

Il Rischio di Deformazione e Fessurazione

I rapidi cambiamenti di temperatura creano immense tensioni interne. Durante una tempra rapida, la superficie di un pezzo si raffredda e si restringe molto più velocemente del suo nucleo. Questo differenziale può essere così grave da causare la deformazione, la distorsione o persino la fessurazione del pezzo.

L'Impatto della Geometria del Pezzo

Lo spessore e la complessità di un pezzo influenzano pesantemente l'efficacia del trattamento termico. Una sezione spessa non si raffredderà mai così rapidamente al suo nucleo come sulla sua superficie, il che significa che è impossibile ottenere lo stesso livello di durezza in tutto il pezzo con una tempra standard.

Abbinare le Condizioni al Tuo Obiettivo

Le condizioni giuste dipendono interamente dall'obiettivo finale per il tuo componente.

- Se il tuo obiettivo principale è creare un componente resistente all'usura: Le tue condizioni devono includere il riscaldamento alla corretta temperatura di austenitizzazione seguito da una tempra rapida per massimizzare la durezza.

- Se il tuo obiettivo principale è preparare un pezzo per una facile lavorazione o formatura: Le tue condizioni dovrebbero essere quelle per la ricottura, definite da una velocità di raffreddamento molto lenta per ottenere la massima morbidezza.

- Se il tuo obiettivo principale è migliorare l'uniformità strutturale dopo la saldatura o la forgiatura: Le tue condizioni dovrebbero essere per la normalizzazione, che utilizza una velocità di raffreddamento moderata all'aria per affinare la struttura granulare.

Padroneggiando queste condizioni fondamentali, ottieni il controllo diretto sulle prestazioni e sull'affidabilità finali dei tuoi componenti metallici.

Tabella Riepilogativa:

| Condizione Chiave | Ruolo nel Trattamento Termico | Esempi Comuni |

|---|---|---|

| Temperatura | Guida i cambiamenti microstrutturali (es. formazione di austenite) | Austenitizzazione, ricottura, rinvenimento |

| Tempo (Mantenimento) | Assicura riscaldamento uniforme e trasformazione completa | Da minuti a ore, a seconda delle dimensioni del pezzo |

| Velocità di Raffreddamento | Determina le proprietà finali (durezza, duttilità) | Tempra (rapida), raffreddamento ad aria (moderato), raffreddamento in forno (lento) |

Hai bisogno di risultati precisi nel trattamento termico per il tuo laboratorio o la tua produzione? KINTEK è specializzata in forni da laboratorio e attrezzature ad alte prestazioni che offrono un controllo esatto su temperatura, tempo e atmosfera. Che tu stia temprando, ricuocendo o normalizzando, le nostre soluzioni garantiscono risultati ripetibili per la ricerca sui metalli, il controllo qualità e la produzione. Contatta i nostri esperti oggi stesso per ottimizzare i tuoi processi di trattamento termico!

Guida Visiva

Prodotti correlati

- Fornace per Trattamento Termico Sottovuoto con Rivestimento in Fibra Ceramica

- Fornace a vuoto di molibdeno per trattamento termico

- Fornace per Trattamento Termico Sottovuoto e Fornace per Fusione a Induzione a Levitazione

- Fornace per Trattamento Termico Sottovuoto in Grafite da 2200 ℃

- Fornace per trattamento termico e sinterizzazione sottovuoto di tungsteno a 2200 ℃

Domande frequenti

- Qual è la struttura di un forno a vuoto? Una guida ai suoi componenti principali e alle sue funzioni

- Quali sono gli usi del forno a vuoto? Ottieni una purezza e prestazioni dei materiali senza pari

- Perché si esegue il trattamento termico sotto vuoto? Ottenere componenti metallici impeccabili e ad alte prestazioni

- Cos'è un forno a vuoto? La guida definitiva alla lavorazione termica senza contaminazioni

- Qual è lo spessore standard della placcatura? Ottimizzare Durabilità, Corrosione e Costo